Was ist FDM-3D-Druck? Revolution in Prototyping & Fertigung

Fused Deposition Modeling (FDM) verstehen

In der dynamischen Welt der Fertigung und des Rapid Prototyping sind Technologien, die Geschwindigkeit, Effizienz und Flexibilität vereinen, tonangebend. Fused Deposition Modeling (FDM) ist ein Eckpfeiler der additiven Fertigung. Diese innovative 3D-Drucktechnik hat die Art und Weise revolutioniert, wie Ingenieur:innen, Designer:innen und Hersteller die Erstellung von Teilen – von einfachen Modellen bis zu komplexen, funktionsfähigen Komponenten – angehen.

FDM arbeitet, indem thermoplastische Filamente durch eine beheizte Düse extrudiert werden. Das Material wird Schicht für Schicht abgelegt und baut das Bauteil von unten nach oben auf. Dieser Prozess ermöglicht schnelles Prototyping und unterstützt die bedarfsgerechte Fertigung kundenspezifischer Teile – ein unverzichtbares Werkzeug in zahlreichen Branchen, darunter Luft- und Raumfahrt, Automobil, Medizintechnik und Konsumgüter.

Die Vielseitigkeit und Zugänglichkeit von FDM haben diese Technologie sowohl bei Unternehmen als auch bei Maker:innen populär gemacht und die Fertigung demokratisiert. Als Schlüsseltechnologie innerhalb des Neway-Leistungsportfolios trägt FDM maßgeblich dazu bei, One-Stop-Lösungen für die Fertigung kundenspezifischer Teile vom ersten Konzept bis zum fertigen Produkt bereitzustellen.

Dieser Beitrag taucht tief in das Fused Deposition Modeling ein – wir beleuchten Funktionsweise, Anwendungen, Vorteile und Grenzen. Zudem zeigen wir, wie Neway FDM zielgerichtet einsetzt, um den wachsenden Anforderungen unserer Kund:innen zu begegnen – als klares Bekenntnis zu Innovation und Qualität in jedem Projekt. Ob erfahrene:r Ingenieur:in oder neu im 3D-Druck: Begleiten Sie uns, wenn wir die Feinheiten und Chancen von FDM aufdecken.

Grundlagen des Fused Deposition Modeling

Fused Deposition Modeling (FDM) ist ein transformatives additives Fertigungsverfahren, das die Landschaft von Design, Prototyping und Produktion neu geprägt hat. FDM ist bestechend einfach und zugleich äußerst leistungsfähig – der direkte Weg vom digitalen Design zu greifbaren, funktionalen Teilen. Die wichtigsten Grundlagen im Überblick:

Definition von FDM

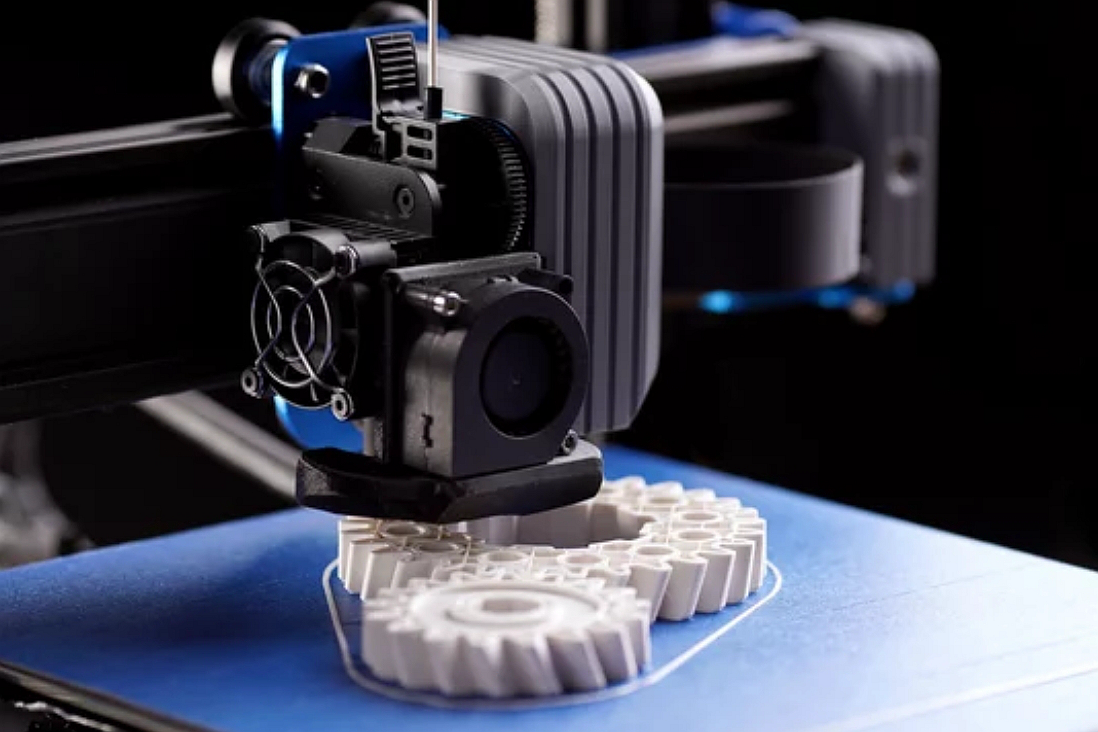

FDM ist ein 3D-Druckverfahren, das Objekte Schicht für Schicht herstellt. Thermoplastische Polymere werden einem beheizten Düsenkopf zugeführt, dort aufgeschmolzen und auf eine Bauplattform extrudiert. Beim Abkühlen verfestigt sich das Material und verschmilzt mit der darunterliegenden Schicht – die gewünschte Form wächst sukzessive. CAD-Software steuert den Prozess und stellt Präzision sowie Reproduzierbarkeit sicher.

Historischer Hintergrund und Entwicklung

Ende der 1980er-Jahre entwickelt, startete FDM mit dem Ziel des Rapid Prototyping. Seither hat sich die Technologie stark weiterentwickelt – vom Nischenwerkzeug zum etablierten Produktionsverfahren. Heute reicht das Spektrum von kompakten Desktop-Druckern für Hobby und KMU bis zu großformatigen Industrieanlagen für robuste Teile in kritischen Anwendungen.

Hauptkomponenten eines FDM-Druckers

Extrusionskopf: Das Herz des FDM-Druckers, in dem das Filament erhitzt und extrudiert wird. Präzise Temperaturführung ist entscheidend für Druckqualität und Materialeigenschaften.

Filament: Das Rohmaterial des FDM-Drucks. Gängig sind Polycarbonat (PC), ABS (Acrylnitril-Butadien-Styrol), PETG (Polyethylenterephthalat-Glykol) und TPU (Thermoplastisches Polyurethan) – jedes mit spezifischen Eigenschaften für unterschiedliche Anwendungen.

Bauplattform: Die Fläche, auf der gedruckt wird. Teilweise beheizt, um Verzug zu vermeiden und die Schichthaftung zu verbessern.

Bei Neway wissen wir: Wer die Grundlagen beherrscht, schöpft das volle Potenzial von FDM aus. Unsere Stärke liegt nicht nur im Betrieb der Maschinen, sondern in der Optimierung des gesamten Prozesses – von der Materialwahl bis zum Finetuning der Druckparameter. So erfüllen unsere Teile höchste Ansprüche an Qualität, Funktion und Ästhetik.

Dank Vielseitigkeit und Effizienz ist FDM erste Wahl für Rapid Prototyping und bedarfsgerechte Fertigung in vielen Branchen. Die Fähigkeit, Ideen schnell in greifbare Prototypen oder Endbauteile zu verwandeln, ist im heutigen, schnelllebigen Umfeld unschätzbar. Mit der fortlaufenden Weiterentwicklung von FDM wächst die Bedeutung der Technologie für Innovation und Time-to-Market weiter.

So funktioniert FDM-3D-Druck

Das Verständnis der Mechanik hinter FDM verdeutlicht Leistungsfähigkeit und Flexibilität bei der Herstellung individueller Teile und Prototypen. Der präzise gesteuerte Prozess in Verbindung mit modernen Werkstoffen gliedert sich in mehrere Schritte:

1. Designvorbereitung:

Jedes FDM-Projekt startet mit einem digitalen Modell. Mit CAD-Software wird ein 3D-Modell erstellt und anschließend via Slicer in dünne, horizontale Schichten zerlegt. Diese Schichtdaten steuern den Druckpfad.

2. Materialauswahl:

Die richtige Materialwahl ist erfolgskritisch. Je nach Einsatz werden Werkstoffe wie PLA, ABS oder PETG anhand von Beständigkeit, Festigkeit und Thermoeigenschaften gewählt. Neways Materialexpertise stellt sicher, dass für jede Anwendung das passende Filament eingesetzt wird.

3. Druckprozess:

Aufheizen: Das Filament wird in den Drucker geladen und im Extrusionskopf auf Solltemperatur gebracht, damit es sauber fließt und gut bindet.

Schichtaufbau: Die beheizte Düse verfährt über der Bauplattform und legt das geschmolzene Filament gemäß Schichtdaten ab. Nach jeder Lage senkt sich die Plattform geringfügig; die nächste Schicht wird direkt aufgebracht. Schicht für Schicht entsteht das Bauteil.

Abkühlung/Erstarrung: Das Material kühlt rasch ab und verbindet sich fest mit der vorherigen Schicht. Gutes Kühlmanagement verhindert Verzug und Formfehler.

4. Nachbearbeitung:

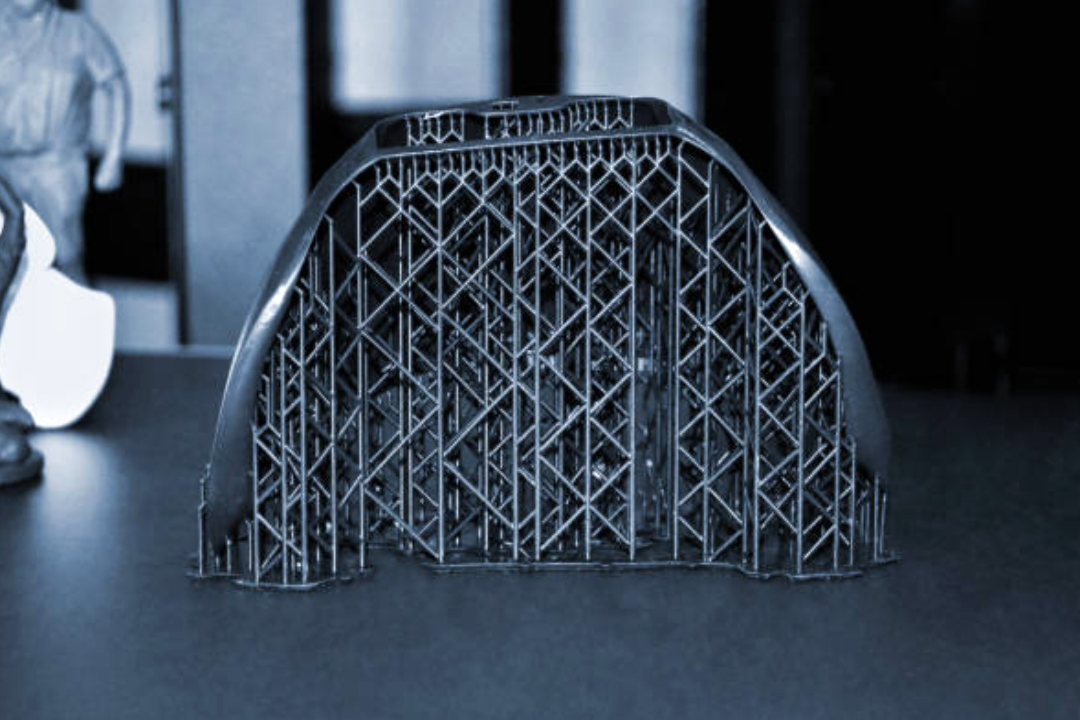

Nach dem Druck folgen je nach Bedarf Schritte wie Entfernen von Stützstrukturen, Oberflächenglättung oder zielgerichtete Behandlungen zur Steigerung von Festigkeit bzw. Beständigkeit.

Der Schichtbau ermöglicht komplexe Geometrien, die konventionell schwer oder gar nicht herstellbar wären. Top-Ergebnisse erfordern jedoch ein feines Verständnis von Materialverhalten, Maschineneinstellung und designgerechter Konstruktion.

Neways Kompetenz reicht über den Druck hinaus: Wir optimieren die gesamte Prozesskette – vom ersten Entwurf bis zur Nachbearbeitung – und liefern Teile exakt nach Spezifikation. So verbinden wir Geschwindigkeit, Effizienz und Qualität auf hohem Niveau.

FDM-Anwendungen und Branchen

Die Vielseitigkeit von FDM macht die Technologie in vielen Bereichen zum zentralen Werkzeug für Design, Prototyping und Produktion. Einige Beispiele:

Luft- und Raumfahrt

Gewichtsoptimierte Komponenten – von Kabinenbauteilen bis zu Luftkanälen. FDM-Teile widerstehen den Belastungen des Flugs und tragen zur Masse- und Effizienzreduktion bei. Neway hat u. a. Spezialbauteile für Drohnen und leichte Vorrichtungen realisiert.

Automotive

Sowohl für Prototypen als auch Endbauteile. Schnelle Iterationen beschleunigen Fahrzeugentwicklungen; hitzebeständige, langlebige FDM-Komponenten eignen sich z. B. für Lüftungssysteme und Sonderausstattungen in Kleinserien.

Medizintechnik

FDM unterstützt patientenspezifische Modelle, Werkzeuge und Prothesen – auf Wunsch mit biokompatiblen Materialien. Neway fertigt z. B. chirurgische Bohrschablonen und Implantat-Prototypen.

Konsumgüter

Schneller Markteintritt neuer Produkte – von ergonomischen Tools bis Wearables. FDM erlaubt hohe Designfreiheit und schnelle Tests von Prototypen bis Kleinserie.

Kundenspezifische Fertigung & Rapid Prototyping

Der größte Hebel von FDM liegt in der Fertigung kundenspezifischer Teile und im Rapid Prototyping. Vom Konzeptmodell bis zur funktionalen Kleinserie ermöglicht FDM schnelle, effiziente Iterationen – ein Wettbewerbsvorteil in schnelllebigen Märkten.

Die Einsatzfelder sind so vielfältig wie die Vorteile. Dank tiefem Prozessverständnis sowie Qualitäts- und Innovationsfokus hilft Neway, neue Möglichkeiten zu erschließen und Ziele sicher zu erreichen.

Vorteile und Grenzen von FDM

Die transformative Rolle von FDM beruht auf starken Vorteilen – bei gleichzeitig systemimmanenten Grenzen. Wer beides kennt, trifft fundierte Technologieentscheidungen.

Vorteile von FDM

Kosteneffizienz: Geringer Abfall, keine teuren Werkzeuge – Prototyping und Fertigung werden deutlich günstiger. Für Neway-Kund:innen heißt das: niedrigere Entwicklungskosten und häufigere Iterationen ohne Kostensprung.

Einfache Handhabung: Intuitive Maschinen und Software machen FDM breit zugänglich. Neway nutzt diese Einfachheit, um Konzepte schnell in greifbare Prototypen zu verwandeln.

Materialvielfalt: Vom Standardwerkstoff wie PLA/ABS bis zu Hochleistungs-/Faserverbundfilamenten – für gezielte Eigenschaften (z. B. höhere Festigkeit, Temperatur- oder Leitfähigkeit).

Individualisierung & Komplexität: Schichtbau ermöglicht Geometrien, die konventionell kaum herstellbar sind – ideal für kundenspezifische Lösungen.

Grenzen von FDM

Oberfläche & Auflösung: Sichtbare Schichtlinien können Nacharbeit erfordern. Die Detailauflösung liegt teils unter SLA/SLS-Niveau.

Materialeigenschaften: FDM-Materialverhalten weicht mitunter von spritzgegossenen/konventionell gefertigten Pendants ab (z. B. Temperaturfestigkeit, Zähigkeit).

Anisotropie: Schichtverbunde können richtungsabhängige Festigkeiten aufweisen – die Z-Achse ist oft kritischer.

Trotzdem überwiegen die Vorteile – insbesondere in frühen Entwicklungsphasen, bei Individualisierung und on-demand-Fertigung. Neway kompensiert Grenzen durch Design-Optimierung und gezielte Nachbearbeitung.

FDM für Qualität und Effizienz optimieren

Unser Anspruch ist nicht nur, FDM einzusetzen – sondern es zu perfektionieren. Mit passenden Strategien steigern wir Präzision, Dauerhaltbarkeit und Optik der Teile.

1. Druckparameter feinjustieren

Schichthöhe & Geschwindigkeit: Kleinere Schichthöhen verbessern Oberflächen, erhöhen jedoch die Druckzeit. Balance ist entscheidend.

Temperaturführung: Stabile Extrusions- und Betttemperaturen sichern konstante Materialeigenschaften und minimieren Verzug.

Infill-Muster & -Dichte: Anwendungsgerecht wählen, um Festigkeit, Zeit und Material zu optimieren.

2. Das richtige Material wählen

Je Anwendung variieren Anforderungen an Festigkeit, Flexibilität, Temperaturbeständigkeit und Optik. Neway wählt gezielt das passende Filament – für Performance und Erscheinungsbild.

3. Produktivität steigern

Nesting & Batch-Druck: Optimierte Anordnung ermöglicht Mehrfachdrucke und reduziert Gesamtzeiten – ideal für Klein-/Mittelserien.

Automatisierte Nacharbeit: Wo sinnvoll, setzen wir auf (teil-)automatisierte Verfahren wie Gleitschliff, Schleifen oder chemisches Glätten für reproduzierbare Oberflächen bei geringerem Aufwand.

4. Blick nach vorn

Von neuen Filamenten mit verbesserten Eigenschaften bis zu KI-gestützter Prozessoptimierung – Neway bleibt technologisch vorn und erweitert kontinuierlich das Einsatzspektrum von FDM.

FDM im Kontext der Neway-Fähigkeiten

Bei Neway ist FDM mehr als ein Verfahren – es ist ein Grundpfeiler für kundenspezifische Teilefertigung und Rapid Prototyping. Tiefes Prozessverständnis plus Qualitäts- und Effizienzfokus machen uns zu einem führenden Partner in der Additiven Fertigung.

Maßgeschneiderte Lösungen: Von der Materialwahl bis zum Finish stimmen wir alles auf Ihre Anforderungen ab – für optimale Performance und Optik.

Erfolgsbeispiele: Beschleunigtes Prototyping in der Automobilentwicklung (Wochen Zeitgewinn) oder präzise, biokompatible chirurgische Tools – FDM zeigt seine Vielseitigkeit.

Innovation & Anpassungsfähigkeit: Wir evaluieren kontinuierlich neue Materialien und Prozessinnovationen (z. B. KI-Optimierung), damit unsere Kund:innen stets von den neuesten Entwicklungen profitieren.

Fazit

Fused Deposition Modeling (FDM) steht sinnbildlich für den Wandel, den die Additive Fertigung in der Industrie bewirkt hat. Vielseitigkeit, Effizienz und Präzision machen FDM unverzichtbar – vom Rapid Prototyping bis zur kundenspezifischen Serie. Die Anwendungen reichen über viele Branchen; jede nutzt die Stärken des Verfahrens, um innovativ zu sein und spezifische Herausforderungen zu lösen.

Dank unseres FDM-Know-hows und eines ganzheitlichen Fertigungsansatzes liefert Neway Lösungen mit echtem Mehrwert. Wir bleiben technologisch an der Spitze und optimieren unsere Prozesse fortlaufend – für Teile höchster Qualität, maßgeschneidert auf Ihre Anforderungen.

Die Zukunft von FDM – mit neuen Materialien und Prozessen – eröffnet weiteres Potenzial für Individualisierung, Effizienz und Nachhaltigkeit. Neway wird diese Chancen aktiv nutzen – getrieben von unserem Anspruch an Exzellenz und Innovation.

Was wir im 3D-Druck leisten können

Sind Sie bereit, die Möglichkeiten von FDM für Ihr nächstes Projekt zu nutzen? Kontaktieren Sie Neway und erfahren Sie, wie wir Ihre Ideen mit Präzision, Effizienz und höchster Qualität realisieren. Lassen Sie uns die Zukunft der Fertigung gemeinsam gestalten.

Besuchen Sie unsere Website oder sprechen Sie uns direkt an, um Ihr Projekt zu besprechen und zu erfahren, wie Neways FDM-Kompetenzen die gewünschten Lösungen liefern.

Selective Laser Melting (SLM)-Service: Rapid Prototyping und Serienfertigung in Nickel-, Kobalt- und rostfreien Superlegierungen.

Fused Deposition Modeling (FDM)-Service: Prototypen & Funktionsteile, Vorrichtungen & Spannmittel, kostengünstige Modelle.

Stereolithografie (SLA)-Service: High-Detail-Modelle, Dental-/Medizinanwendungen, Schmuck & Kunst.

Selektives Lasersintern (SLS)-Service: Komplexe Geometrien, Endbauteile, Schnapp-/Klick-Verbindungen.

Multi Jet Fusion (MJF)-Service: Funktionale Prototypen & Endbauteile, komplexe Baugruppen, höhere Stückzahlen.

Direct Metal Laser Sintering (DMLS)-Service: Komponenten für Luft-/Raumfahrt & Automotive, medizinische Implantate & Instrumente, Wärmetauscher & Sonderwerkzeuge.