Stereolithografie (SLA) vs. Fused Deposition Modeling (FDM): Unterschiede verstehen

Im rasant fortschreitenden Umfeld von Fertigung und Prototypenbau gilt der 3D-Druck als Leuchtturm der Innovation und läutet eine Ära der Geschwindigkeit, Präzision und Vielseitigkeit ein, die früher undenkbar schien. Unter den Technologien, die diese Revolution vorantreiben, nehmen Stereolithografie (SLA) und das Fused Deposition Modeling (FDM) eine Schlüsselrolle ein – mit jeweils eigenen Mechanismen, Anwendungen und Vorteilen. Beide Technologien haben die Fertigung demokratisiert, sie Designer:innen, Ingenieur:innen und Unternehmen jeglicher Größe zugänglich gemacht und zugleich eine Renaissance in der Art und Weise ausgelöst, wie Produkte konzipiert, entwickelt und zur Marktreife geführt werden.

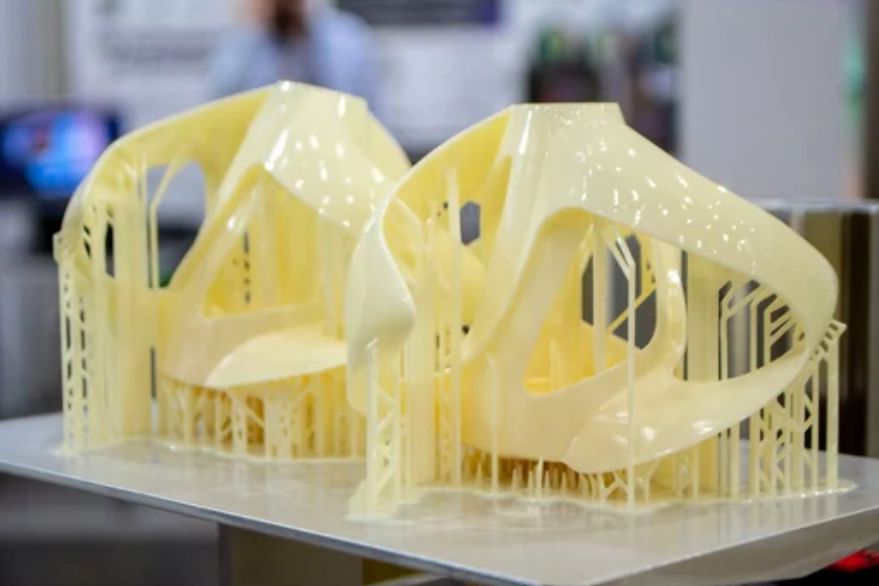

SLA, bekannt für höchste Präzision und Detailtreue, nutzt die Kraft des Lichts, um flüssige Harze Schicht für Schicht in feste Objekte zu verwandeln. Diese Technologie hat sich dort etabliert, wo feinste Details und glatte Oberflächen entscheidend sind – von dentalen Anwendungen bis hin zu filigranen Schmuckdesigns. FDM hingegen, geschätzt für Robustheit und Effizienz, baut Objekte auf, indem thermoplastische Filamente Schicht für Schicht extrudiert werden – zu langlebigen, funktionalen Bauteilen. Die Vielseitigkeit reicht von der Prototypenentwicklung bis zur Fertigung von Endbauteilen in verschiedensten Branchen.

Ein Überblick über den Stereolithografie-(SLA)-3D-Druck

Im Herzen der 3D-Druck-Revolution steht die Stereolithografie (SLA) als Beweis für die Kraft von Präzision und Innovation. Seit den 1980er-Jahren entwickelt, zählt SLA zu den ausgereiftesten additiven Verfahren und wird für seine Fähigkeit geschätzt, Teile mit außergewöhnlicher Detailgenauigkeit und sehr glatten Oberflächen herzustellen. Im Folgenden erläutern wir die Grundprinzipien, die Funktionsweise und die Materialien, die digitale Designs zum Leben erwecken.

Grundprinzipien des SLA-3D-Drucks

SLA basiert auf Photopolymerisation – einem Prozess, bei dem Licht Molekülketten in einem Photopolymerharz vernetzt und dadurch feste Strukturen bildet. Dabei führt ein ultravioletter (UV) Laser, gelenkt über computergesteuerte Spiegel, die Kontur jeder Schicht in einem Harzbecken nach und härtet sie aus. Nach dem Aushärten einer Schicht bewegt sich die Bauplattform, sodass die nächste Schicht erzeugt werden kann – Schicht für Schicht entsteht so ein dreidimensionales Objekt von unten nach oben.

Kernkomponenten eines SLA-Druckers

Lichtquelle: Der UV-Laser ist das Herz des Systems und härtet das Harz mit höchster Präzision aus.

Harzbehälter: Das transparente Bodenfenster des Tanks lässt den Laser einfallen, um die Harzschicht selektiv zu verfestigen.

Bauplattform: Auf ihr wächst das Bauteil; sie fährt während des Drucks schrittweise nach oben und zieht das Teil aus dem Harzbad heraus.

So funktioniert SLA

Vorbereitung: Das 3D-Modell wird mit Software in hunderte bis tausende horizontale Schichten (Slices) zerlegt.

Drucken: Der UV-Laser härtet die Bereiche der ersten Schicht entsprechend dem digitalen Modell aus. Anschließend hebt sich die Plattform leicht an, die Schicht löst sich vom Tankboden, und frisches Harz fließt nach. Dieser Vorgang wiederholt sich, bis das Bauteil fertig ist.

Nachbearbeitung: Nach dem Druck wird das Teil in einem Lösungsmittel gereinigt, um nicht ausgehärtetes Harz zu entfernen. Eine zusätzliche UV-Nachhärtung kann erforderlich sein, um die finalen Materialeigenschaften zu erzielen.

Materialien im SLA-Druck

SLA-Drucker verwenden eine Vielzahl von Harzen mit spezifischen Eigenschaften und Anwendungsspektren. Die Materialien können das Erscheinungsbild und Verhalten von Kunststoffen, Keramik oder Glas imitieren – von transparent bis opak, flexibel bis hochtemperaturbeständig. Fortschritte in der Harzchemie erweitern die Möglichkeiten kontinuierlich – vom fein detaillierten Prototyp bis zum kundenspezifischen Medizinprodukt.

Fused Deposition Modeling (FDM) im Fokus

Fused Deposition Modeling (FDM) verfolgt einen ganz anderen Ansatz als SLA und punktet mit Robustheit, Materialvielfalt und einfacher Handhabung. Seit Ende der 1980er-Jahre entwickelt, ist FDM zum Synonym für additive Fertigung geworden – insbesondere, wenn es um schnelle, effiziente und vielseitige Produktion geht. Nachfolgend die Grundlagen, die Prozessmechanik und die wichtigsten Materialien, die FDM zur ersten Wahl für Profis und Maker gleichermaßen machen.

Grundmechanik von FDM

FDM extrudiert thermoplastische Filamente durch eine beheizte Düse und legt das Material präzise Schicht für Schicht auf die Bauplattform. Das Filament wird unmittelbar vor dem Ablegen aufgeschmolzen und verbindet sich beim Abkühlen mit der darunterliegenden Schicht. Dieser Ablauf wiederholt sich, bis das Objekt vollständig aufgebaut ist.

Prozessübersicht FDM

Vorbereitung: Das digitale Modell wird in dünne, horizontale Schichten zerlegt – der Pfad für den Druckkopf entsteht.

Drucken: Das Filament wird auf eine Temperatur knapp oberhalb des Glasübergangs erhitzt und durch die Düse gefördert. Die Düse zeichnet die Querschnitte jeder Schicht nach; anschließend senkt sich die Bauplatte (oder die Düse fährt nach oben), und die nächste Schicht wird aufgebracht.

Abkühlung und Verfestigung: Beim Abkühlen erstarrt das Material und verschweißt sich mit der darunterliegenden Lage – entscheidend für Maßhaltigkeit und Festigkeit.

FDM-Filamenttypen

PLA (Polylactid): Einfach zu verarbeiten und umweltfreundlich – ideal für Prototypen, Ausbildung und nicht-funktionale Teile.

ABS (Acrylnitril-Butadien-Styrol): Robust und langlebig – für Funktionsteile, Automotive-Komponenten und Haushaltsprodukte.

PETG (Polyethylenterephthalat-Glykol): Kombiniert einfache Druckbarkeit mit Festigkeit und chemischer Beständigkeit – für Funktionsbauteile und Prototypen.

Polycarbonat (PC): Hochleistungs-Thermoplast mit sehr guter Schlagzähigkeit, Wärmebeständigkeit und Klarheit – für industrielle und Consumer-Anwendungen.

TPU (Thermoplastisches Polyurethan): Elastisch, abriebfest und langlebig – optimal für flexible, stoßfeste Komponenten in vielen Branchen.

SLA vs. FDM im technischen Vergleich

Ein tiefer Blick in die Technik von Stereolithografie (SLA) und Fused Deposition Modeling (FDM) zeigt Stärken und Spezialisierungen beider Verfahren innerhalb des additiven Ökosystems. Die folgenden Unterschiede helfen, je nach Projektanforderung die passende Technologie zu wählen.

Präzision und Auflösung

SLA überzeugt durch außergewöhnliche Präzision und Auflösung – der Laser härtet Harz punktgenau aus. So entstehen Teile mit sehr glatten Oberflächen und feinsten Details – ideal, wenn Ästhetik oder Mikrofeatures im Vordergrund stehen.

FDM erreicht solide Genauigkeit, zeigt jedoch sichtbare Schichtlinien und erfordert bei hohen Oberflächenansprüchen oft Nacharbeit. Die Detailauflösung liegt in der Regel unter SLA-Niveau – dafür eignet sich FDM hervorragend für funktionale Prototypen und robuste Teile.

Geschwindigkeit und Effizienz

Die SLA-Druckzeit hängt stark von Größe, Detailgrad und Harzkinetik ab. Für kleine bis mittelgroße, komplexe Teile ist SLA sehr effizient.

FDM glänzt bei größeren, weniger detaillierten Objekten mit hoher Geschwindigkeit. Über die Schichthöhe lässt sich ein gutes Verhältnis zwischen Tempo und Detail anpassen.

Materialvielfalt

SLA-Harze reichen heute von flexibel bis starr, transparent bis opak, Standard bis Hochtemperatur. Das bedient Anwendungen vom Show-Prototyp bis zum Funktionsbauteil mit speziellen Eigenschaften.

FDM bietet eine extrem breite Palette an Thermoplasten – von PLA/ABS bis zu faserverstärkten oder leitfähigen/temperaturbeständigen Compounds. Damit deckt FDM eine Vielzahl funktionaler Anforderungen ab.

Umwelt- und Betriebsgesichtspunkte

SLA arbeitet mit flüssigen Harzen, die sorgfältiges Handling und Entsorgung erfordern; Nacharbeit umfasst Reinigen und UV-Nachhärten. Das bedingt einen sauberen, kontrollierten Arbeitsplatz.

FDM mit Festfilamenten ist im Handling einfacher; Nacharbeit (z. B. Entfernen von Stützstrukturen) ist meist unkompliziert. Das macht FDM besonders anwenderfreundlich – von Klassenzimmern bis zur Werkhalle.

Praxisanwendungen von SLA und FDM

Die Einsatzfelder von Stereolithografie (SLA) und Fused Deposition Modeling (FDM) unterstreichen die jeweiligen Stärken – vom fein detaillierten Modell bis zum funktionalen Werkzeug.

Anwendungsfelder, in denen SLA glänzt

Dental & Medizintechnik: SLA liefert detaillierte Dentalmodelle, individuelle Hörgerätegehäuse und OP-Schablonen. Biokompatible Harze ermöglichen patientenspezifische Lösungen.

Schmuck: Höchste Auflösung erlaubt filigrane Designs und präzise Gussvorlagen.

Prototyping für Consumer-Elektronik: SLA ermöglicht fein detaillierte, ästhetische Prototypen mit komplexer Geometrie.

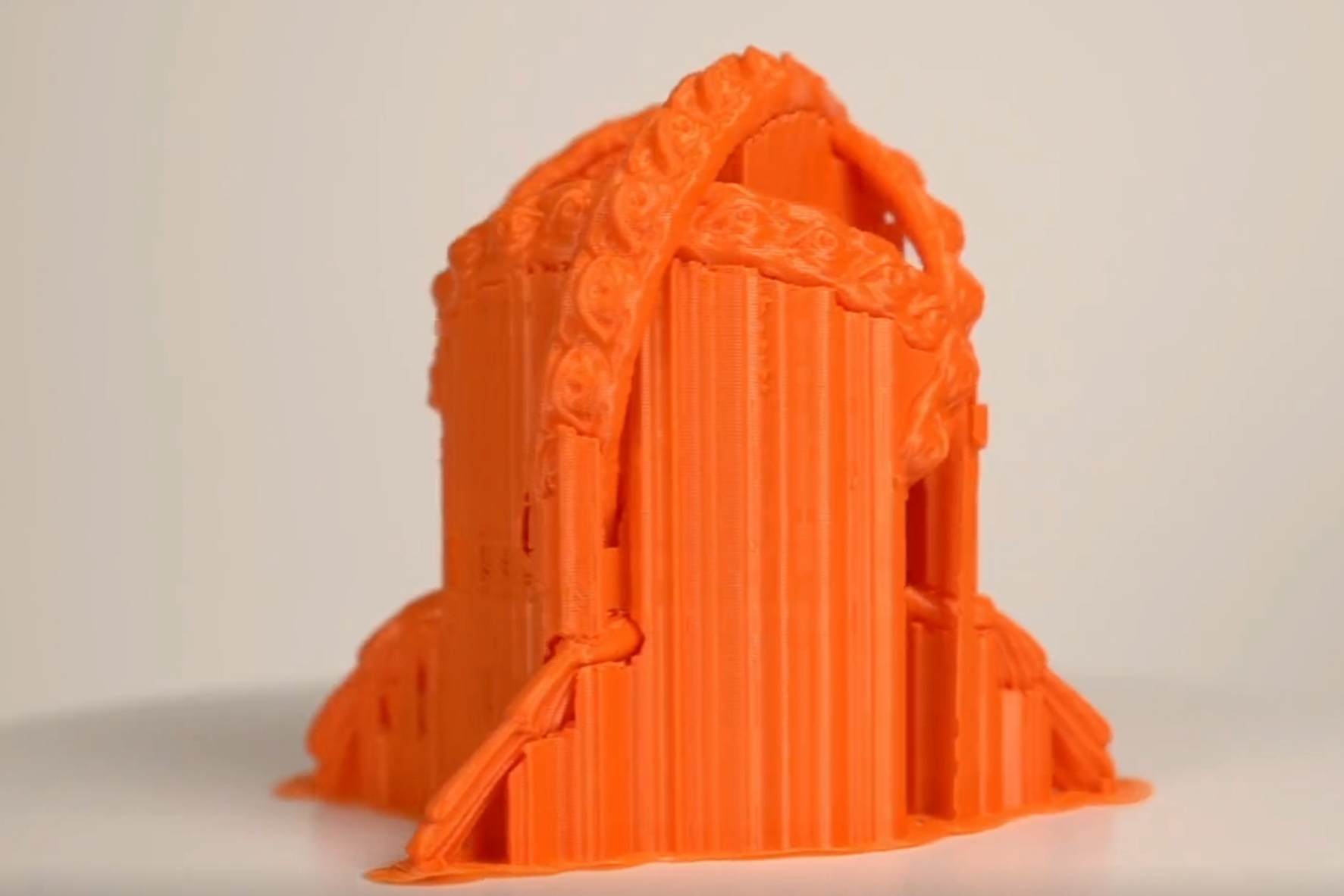

Vielseitigkeit von FDM in der Fertigung

Funktionale Prototypen & Endbauteile: Dank Materialrobustheit eignet sich FDM für Teile, die Tests und realen Einsatz standhalten – etwa in Automobil, Luft-/Raumfahrt und Consumer-Bereichen.

Individuelle Werkzeuge & Vorrichtungen: FDM produziert langlebige Hilfsmittel, Lehren und Spannmittel – spart Kosten und erhöht die Effizienz in der Produktion.

Lehre & Architekturmodelle: Einfache Handhabung und Materialauswahl machen FDM ideal für Ausbildung und für maßstäbliche Architektur-Mock-ups.

SLA oder FDM – Auswahl nach Branche

Luft-/Raumfahrt: Beide Verfahren finden Einsatz: SLA für präzise Detailteile, FDM für belastbare Funktionsbauteile im Prototyping und in der Fertigung.

Automotive: FDM ist oft erste Wahl für schnelle, kosteneffiziente Prototypen und robuste Bauteile; SLA für optisch anspruchsvolle Komponenten wie Lichtabdeckungen oder Interieur-Details.

Gesundheitswesen: SLA eignet sich mit biokompatiblen Harzen für patientenspezifische Anwendungen; FDM unterstützt Prototypenbau sowie nicht-patientenbezogene Tools und Geräte.

Vorteile und Grenzen: SLA vs. FDM

Die Abwägung der Stärken und Einschränkungen beider Verfahren hilft, Projekte zielgenau auszurichten.

Vorteile von SLA

Sehr hohe Auflösung & Detailtreue: Ideal für feine Features und glatte Oberflächen.

Breites Materialspektrum: Von flexibel bis hochfest, transparent bis temperaturbeständig.

Exzellentes Finish: Oft minimale Nacharbeit erforderlich – perfekt für ästhetische Prototypen.

Grenzen von SLA

Sprödigkeit: Viele Harze sind weniger schlagzäh als FDM-Thermoplaste.

Kleinerer Bauraum: Im Vergleich zu FDM häufig begrenzter.

Mehr Nacharbeit/Handling: Reinigung und UV-Nachhärtung plus Chemikalien-Handling.

Vorteile von FDM

Material-Robustheit: Thermoplaste für funktionale Prototypen und Endteile.

Einfache Nutzung: Niedrige Einstiegshürden – geeignet für Bildung, Labore, Produktion.

Kosteneffizienz: Günstigere Materialien und Betrieb als bei SLA.

Grenzen von FDM

Geringere Detailauflösung: Feinste Details und spiegelglatte Oberflächen erfordern Nacharbeit.

Sichtbare Schichtlinien: Glättung kann zeitintensiv sein.

Verzug/Schwindung: Materialien wie ABS erfordern gutes Thermomanagement.

Die Wahl treffen: SLA oder FDM?

Die Entscheidung beeinflusst Ergebnis, Budget und Timeline maßgeblich. Diese Leitlinien helfen bei der Auswahl:

Auswahlleitfaden

Details & Ästhetik: Für feinste Details und glatte Oberflächen (Schmuck, Figuren, Designmuster) ist SLA im Vorteil.

Funktion & Haltbarkeit: Für belastbare, wärmebeständige oder mechanisch beanspruchte Teile (Mechanik, Vorrichtungen) empfiehlt sich FDM.

Budget: FDM ist meist kostengünstiger in Anschaffung und Betrieb; SLA lohnt bei Anwendungsfällen, die von den SLA-Stärken profitieren.

Bauteilgröße & Stückzahl: FDM bietet oft größere Bauvolumen und höhere Durchsätze; SLA punktet bei kleineren, hochdetaillierten Teilen.

Beispiele aus der Praxis

Aerospace-Prototypen: Große, belastbare Teile für Strömungstests – FDM liefert schnelle, robuste Ergebnisse.

Individuelle Dentalgeräte: SLA wegen Präzision und biokompatibler Harze.

Gehäuse für Consumer-Elektronik: SLA für feine Logos/Strukturen und hochwertiges Finish.

Was wir im 3D-Druck leisten können

Die additive Fertigung entwickelt sich weiter – mit SLA und FDM an der Spitze. Neue Harze und Filamente erweitern kontinuierlich die Möglichkeiten, machen den 3D-Druck zugänglicher, vielseitiger und leistungsfähiger. Mit jedem Material- und Prozessfortschritt wächst das Anwendungsspektrum – und damit die Fähigkeit, Ideen in greifbare Realität zu verwandeln.

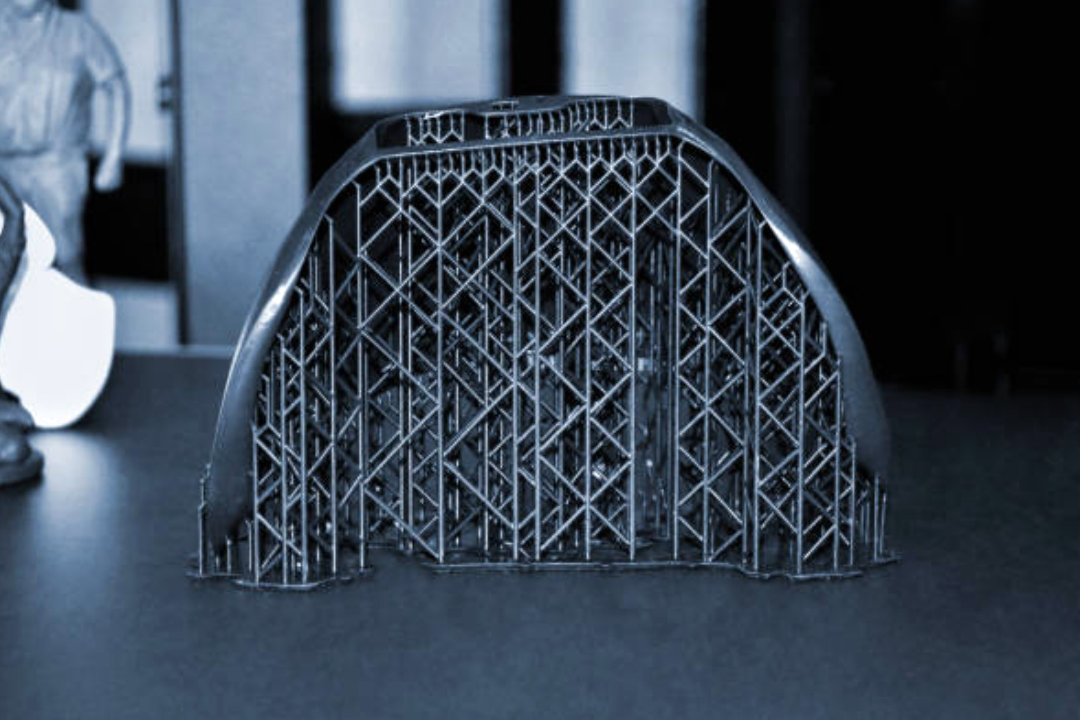

Selective Laser Melting (SLM)-Service: Rapid Prototyping und Fertigung in Nickel-, Kobalt- und rostfreien Superlegierungen.

Fused Deposition Modeling (FDM)-Service: Prototypen & Funktionsteile, Vorrichtungen & Spannmittel, kostengünstige Modelle.

Stereolithografie (SLA)-Service: High-Detail-Modelle, Dental-/Medizinanwendungen, Schmuck & Kunst.

Selektives Lasersintern (SLS)-Service: Komplexe Geometrien, Endbauteile, Snap-Fit-Verbindungen.

Multi Jet Fusion (MJF)-Service: Funktionale Prototypen & Endteile, komplexe Baugruppen, höhere Stückzahlen.

Direct Metal Laser Sintering (DMLS)-Service: Luft-/Raumfahrt- und Automotive-Komponenten, medizinische Implantate & Instrumente, Wärmetauscher & Sonderwerkzeuge.