Selektives Laserschmelzen (SLM): 3D-Druckdienst für Metalle und Superlegierungen

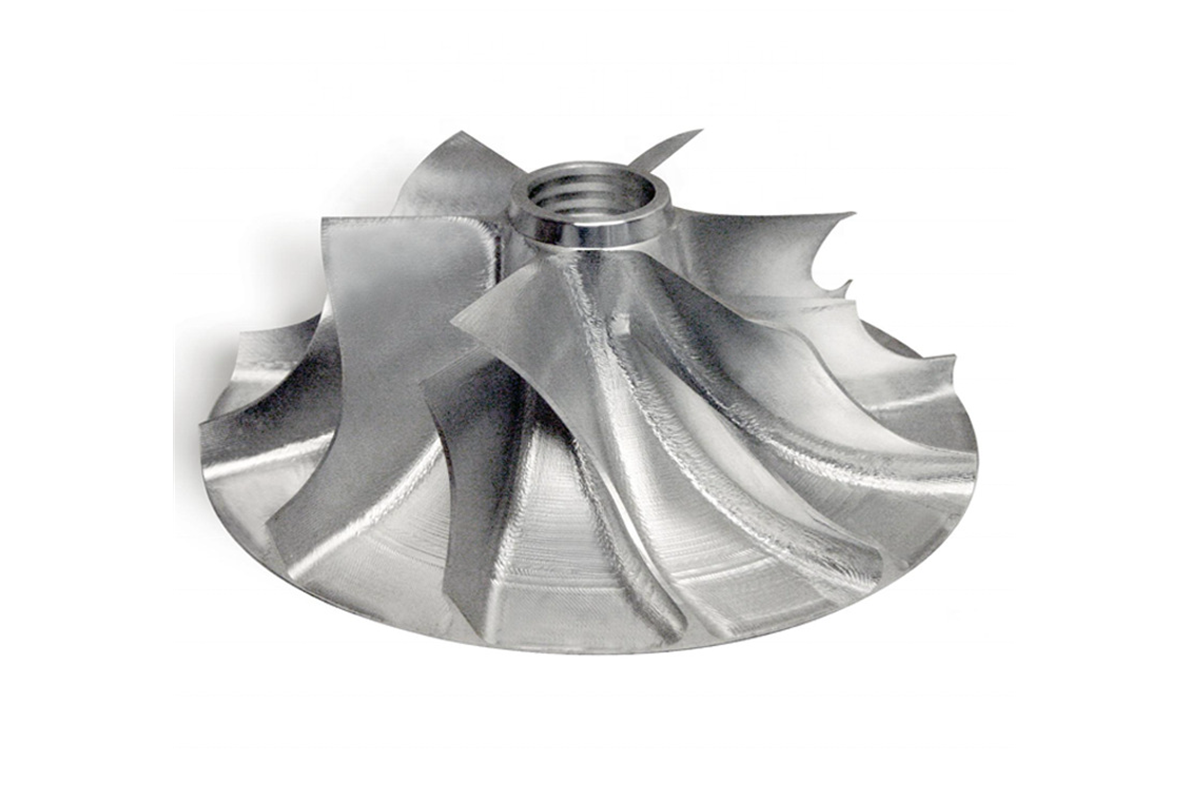

In der rasant fortschreitenden Welt der Fertigung hat die Einführung von 3D-Druck-Technologien eine neue Ära der Innovation eingeläutet – insbesondere in der Metallverarbeitung. Unter den aufstrebenden Verfahren sticht das Selektive Laserschmelzen (SLM) hervor: Es verwandelt Metalle und Superlegierungen mit beispielloser Präzision in komplexe, hochfeste Komponenten. SLM, ein Flaggschiffverfahren im Werkzeugkasten der additiven Fertigung, eröffnet Industrien den Weg zu Bauteilen, die früher als unmöglich oder zu teuer galten.

Beim Selektiven Laserschmelzen (SLM) verschmilzt fokussierte Laserenergie feine Metallpulver Schicht für Schicht zu festen Strukturen – direkt aus digitalen Konstruktionsdaten. Dieser Prozess steht für Fertigungsflexibilität und Effizienz und definiert die Grenzen des Machbaren bei Teilekomplexität und Werkstoffleistung neu. Von der Luft- und Raumfahrt bis zu Medizintechnik ebnet SLM den Weg für bahnbrechende Fortschritte, indem es Komponenten ermöglicht, die filigranes Design mit der Robustheit von Metallen und Superlegierungen vereinen.

Der SLM-Prozess erklärt

Selektives Laserschmelzen (SLM) ist ein großer Schritt in der additiven Fertigung – besonders in der Verarbeitung von Metallen und Superlegierungen. Im Kern geht es bei SLM um Präzision, Komplexität und die Transformation digitaler Entwürfe in greifbare Hochleistungsteile. Dieser Abschnitt zerlegt den SLM-Prozess und zeigt, wie er sich von anderen Metall-3D-Drucktechnologien abhebt und welche Fähigkeiten ihn auszeichnen.

Den SLM-Ablauf verstehen

Der SLM-Prozess startet mit einem digitalen 3D-Modell, das typischerweise in CAD-Software konstruiert wird. Anschließend wird es in dünne, horizontale Schichten zerlegt („gesliced“), sodass komplexe Geometrien als Folge von Querschnitten vorliegen, die dem SLM-System als Anweisungen dienen. Schritt für Schritt sieht das so aus:

Vorbereitung: Eine Metallschicht wird gleichmäßig auf der Bauplattform im SLM-Drucker verteilt. Die Schichtdicke kann wenige Mikrometer betragen – das ermöglicht feine Details und glatte Oberflächen.

Laserschmelzen: Ein Hochleistungs-Faserlaser scannt die Pulveroberfläche, schmilzt die Partikel selektiv entsprechend dem Querschnitt des 3D-Modells und verschweißt sie. Durch die hohe Präzision werden selbst feinste Details exakt reproduziert.

Schichtaufbau: Nach dem Schmelzen einer Schicht senkt sich die Bauplattform um eine Schichtdicke ab, eine neue Pulverschicht wird aufgetragen und der Vorgang wiederholt sich. Jede neue Schicht verschmilzt mit der vorherigen – das Bauteil wächst von unten nach oben.

Nachbearbeitung: Nach Bauende kühlt das Teil ab. Es wird aus dem Pulverbett entnommen; überschüssiges Pulver wird für zukünftige Builds recycelt. Je nach Anforderung folgen Wärmebehandlung, Stützstrukturentfernung und Oberflächenfinish, um die gewünschten mechanischen Eigenschaften und die Optik zu erreichen.

Vergleichende Vorteile von SLM

SLM unterscheidet sich von anderen Metall-3D-Druckverfahren durch die Fähigkeit, voll dichte Teile mit komplexen Geometrien herzustellen, die konventionell nicht fertigungsgerecht wären. Im Unterschied zu Verfahren wie Direct Metal Laser Sintering (DMLS) oder Electron Beam Melting (EBM) überzeugt SLM insbesondere durch:

Materialeffizienz: SLM minimiert Materialverschwendung – es wird nur das Pulver verbraucht, das das Teil bildet; der Rest ist wiederverwendbar.

Strukturelle Integrität: SLM-Teile erreichen dank vollständigen Aufschmelzens und Verschweißens der Partikel ausgezeichnete mechanische Eigenschaften – oft vergleichbar mit geschmiedeten Komponenten.

Designfreiheit: Die Präzision und Prozesskontrolle erlauben komplexe Innenstrukturen (z. B. Waben, Gitter) zur Gewichtsreduzierung ohne Einbußen an Festigkeit.

Präzision und Prozesskontrolle

Ein Markenzeichen von SLM ist die außergewöhnliche Präzision und die feine Steuerung des Schmelzprozesses – ermöglicht durch moderne Lasersysteme und ausgereifte Softwarealgorithmen. Diese Kontrolle ist entscheidend für Ziel-Werkstoffeigenschaften und Maßhaltigkeit, insbesondere bei schwer zerspanbaren Superlegierungen mit Hochtemperatureinsatz.

Vorteile des SLM für Metallbauteile

Selektives Laserschmelzen (SLM) ist zu einer Schlüsseltechnologie der additiven Fertigung geworden – speziell für Metalle und Superlegierungen. SLM eröffnet eine neue Ära des Designs und der Produktion und bietet zahlreiche Vorteile gegenüber klassischen Verfahren und anderen Metall-AM-Technologien. Im Folgenden die wichtigsten Pluspunkte.

Tempo und Effizienz in Prototyping und Produktion

Einer der größten Vorteile ist die deutliche Verkürzung des Weges vom Prototyp bis zur Serie. Konventionelle Metallbearbeitung umfasst oft viele Schritte – vom Formenbau über Zerspanung bis zum Finish. SLM erzeugt Teile direkt aus dem digitalen Modell, eliminiert den Werkzeugbau und reduziert die Lieferzeit erheblich. Das ist besonders wertvoll in Märkten, in denen „Time-to-Market“ zählt – schnelle Iterationen und Design-Verfeinerungen werden möglich.

Komplexität ohne Mehrkosten

SLM folgt dem Prinzip „Komplexität zum Nulltarif“. Bei traditionellen Verfahren steigt der Aufwand mit der Komplexität – etwa durch Spezialwerkzeuge oder aufwendige Bearbeitung. SLM ermöglicht komplexe Geometrien inklusive innerer Kanäle und Strukturen ohne Zusatzkosten. Das fördert Innovation und erlaubt Leistungsoptimierung, z. B. bessere Festigkeit-zu-Gewicht-Verhältnisse oder effizienteres Thermomanagement.

Hervorragende Festigkeit und Dauerhaltbarkeit

SLM-Teile zeigen ausgezeichnete mechanische Kennwerte und erreichen nahezu Volldichte – vielfach mit besseren Eigenschaften als traditionell gefertigte Bauteile. Hohe Festigkeit, Dauerhaltbarkeit und Ermüdungsbeständigkeit sind ideal für Luft- und Raumfahrt, Automotive und Industrie, wo Zuverlässigkeit unter Last entscheidend ist.

Material- und Abfalleffizienz

SLM fördert Ressourcenschonung: Anders als subtraktive Verfahren, die viel Spanabfall erzeugen, nutzt SLM nur das benötigte Material; ungenutztes Pulver lässt sich meist recyceln. Das reduziert Materialkosten und den ökologischen Fußabdruck.

Individualisierung und On-Demand-Fertigung

Die digitale Natur des SLM prädestiniert es für Individualisierung und Fertigung auf Abruf – ohne Lagerhaltung. Gerade bei Implantaten oder Luft- und Raumfahrtkomponenten steigert kundenspezifische Auslegung die Performance und Passgenauigkeit.

Werkstoffspektrum im SLM

SLM eröffnet eine neue Werkstofffreiheit in der Metallfertigung. Diese Flexibilität ist essenziell, weil Metalle und Superlegierungen sehr unterschiedliche Eigenschaften mitbringen. Das Verständnis des breiten Materialspektrums – von Titan bis zu Nickel-Superlegierungen – ist entscheidend, um das Potenzial von SLM voll auszuschöpfen.

Überblick: Metalle und Superlegierungen für SLM

Titanlegierungen: Exzellentes Festigkeit-zu-Gewicht-Verhältnis und Biokompatibilität; verbreitet in Luft- und Raumfahrt, Automotive und Medizin. SLM ermöglicht komplexe, leichte und zugleich robuste Titanbauteile – etwa Strukturkomponenten oder patientenspezifische Implantate.

Edelstahl: Vielseitig und korrosionsbeständig. Mit SLM entstehen Geometrien und Innenstrukturen, die konventionell nicht realisierbar wären – geeignet u. a. für Werkzeuge, Automotive-Teile und Consumer-Produkte.

Aluminiumlegierungen: Geringe Dichte, gute Wärmeleitfähigkeit. SLM ermöglicht komplexe Alu-Bauteile mit optimierter Performance – ideal, wenn Gewichtsreduzierung kritisch ist (Automotive, Aerospace).

Nickelbasierte Superlegierungen: Hochtemperaturfest und sehr belastbar – essenziell für Turbinenschaufeln, Raketentriebwerke und andere Hochtemperaturanwendungen. SLM ermöglicht komplexe Kühlkanäle und Geometrien für deutliche Leistungsgewinne.

Kobalt-Chrom: Hohe Verschleißfestigkeit und Festigkeit bei erhöhten Temperaturen. In der Medizintechnik werden SLM-Teile aus CoCr für Dental- und Orthopädie-Implantate eingesetzt – langlebig und patientenspezifisch.

Nutzen und typische Anwendungen

Die Materialwahl richtet sich nach den Anforderungen: Titan, wenn Leichtbau und Festigkeit im Fokus stehen (z. B. Aerospace, personalisierte Medizintechnik); Edelstahl für Vielseitigkeit und Korrosionsschutz (von Maschinenbauteilen bis Consumer-Produkten) usw.

Herausforderungen bei SLM-Werkstoffen

Trotz der Vorteile gibt es Herausforderungen:

Materialhandhabung und Sicherheit: Viele Metallpulver (z. B. Titan, Aluminium) sind reaktiv/entflammbar. Sichere Lager- und Handhabungsprotokolle sind unerlässlich.

Nachbearbeitungsbedarf: Je nach Werkstoff/Anwendung sind Wärmebehandlung, Zerspanung oder Oberflächenfinish nötig, um Zielwerte bei Eigenschaften oder Optik zu erreichen.

Kosten: Hochleistungsmetalle und Superlegierungen sind teuer; zusätzlich fallen Kosten für Pulveraufbereitung, Maschinenbetrieb und Post-Processing an.

Industrielle Einsatzfelder von SLM

SLM sprengt die Grenzen traditioneller Fertigung: Komplexe Metallteile entstehen schneller und präziser, über viele Werkstoffe hinweg. Entsprechend ist SLM in zahlreichen Branchen zur Schlüsseltechnologie geworden.

Luft- und Raumfahrt

Hier sind leichte, hochfeste Komponenten gefragt. SLM liefert Geometrien mit geringer Masse bei hoher Belastbarkeit – etwa:

Triebwerkskomponenten: Kraftstoffdüsen, Turbinenschaufeln mit komplexen Kühlkanälen – bessere Performance bei geringerem Gewicht.

Strukturbauteile: Leichtbau-Strukturen, die zur Kraftstoffeffizienz und Gesamtleistung beitragen.

Automotive

SLM revolutioniert Design und Fertigung – besonders bei High-Performance und Premiumfahrzeugen:

Custom-Teile: Kleinserien-Bauteile für Sondermodelle (z. B. Getriebe, Abgasanlagen, Motorkomponenten).

Leichtbau-Strukturen: Gitterstrukturen reduzieren Gewicht bei gleichbleibender Festigkeit – mehr Effizienz und Performance.

Medizin

SLM ermöglicht biokompatible, patientenspezifische Implantate und Instrumente:

Orthopädische Implantate: Individuell angepasste Implantate, die Anatomie exakt treffen – bessere OP-Ergebnisse und schnellere Rekonvaleszenz.

Chirurgische Instrumente: Komplexe, prozedurspezifische Tools und Bohrschablonen steigern Präzision und Effizienz.

Energie

Die Energiebranche profitiert von haltbaren Komponenten für extreme Bedingungen – in Erneuerbaren ebenso wie in Öl & Gas:

Windturbinen-Bauteile: Teile mit optimierter Effizienz und Haltbarkeit unter rauen Umweltbedingungen.

Hochleistungs-Komponenten: Bauteile für Exploration/Förderung mit hoher Festigkeit sowie Korrosions- und Temperaturbeständigkeit.

Werkzeug- und Formenbau

Auch hier überzeugt SLM durch schnelle Bereitstellung und komplexe Features:

Konturnahe Kühlung: Formen mit konturnahen Kanälen verkürzen Kühlzeiten deutlich und verbessern die Qualität von Spritzgussteilen.

Rapid Tooling: Schnelle Herstellung von Werkzeugen für Kleinserien und Prototypen – geringere Kosten und kürzere Lieferzeiten.

Herausforderungen beim SLM meistern

So revolutionär SLM auch ist – ohne Herausforderungen ist es nicht. Deren gezielte Adressierung maximiert das Potenzial und sichert die erfolgreiche Integration in Fertigungsabläufe. Nachfolgend die wichtigsten Hürden und Strategien.

Technische Herausforderungen & Lösungen

Eigenspannungen und Verzug: Die hohe Laserenergie kann Eigenspannungen erzeugen, die zu Verzug führen.

Lösung: Geeignete Bauteilorientierung, Stützstrategien und nachgelagerte Wärmebehandlung reduzieren diese Effekte und sichern Maßhaltigkeit und Integrität.

Oberflächenrauheit: Die As-Built-Oberfläche genügt nicht immer den Anforderungen.

Lösung: Sekundärprozesse wie Zerspanung, Polieren oder chemisches Glätten erzielen die gewünschte Qualität.

Konstanz der Werkstoffeigenschaften: Die schichtweise Fertigung macht homogene Eigenschaften zur Herausforderung.

Lösung: Optimierte Prozessparameter (Laserleistung, Scangeschwindigkeit, Hatch-Strategie) fördern uniforme Mikrostrukturen und Kennwerte.

Operative Herausforderungen & Überlegungen

Pulvermanagement: Metallpulver erfordern strenge Sicherheitsmaßnahmen (Reaktivität, Gesundheitsschutz).

Lösung: Umfassende Protokolle für Lagerung, Handhabung und Recycling sind kritisch für einen sicheren Betrieb.

Kosten und Zugang: Investitionen in SLM-Anlagen und hochwertige Pulver sind hoch.

Lösung: Eine fundierte Wirtschaftlichkeitsanalyse (Materialeinsparung, schnellere Markteinführung, Designinnovationen) kann die Investition rechtfertigen.

Kompetenzlücke: Von AM-gerechtem Design bis Betrieb und Post-Processing ist eine Lernkurve zu bewältigen.

Lösung: Mitarbeiterschulung oder Kooperation mit erfahrenen Dienstleistern überbrückt die Lücke und sichert den Erfolg.

Fertigung mit Selektivem Laserschmelzen (SLM)

Selective Laser Melting (SLM) Service: Rapid Prototyping und Fertigung von Nickel-, Kobalt- und Edelstahl-Superlegierungen.

Fused Deposition Modeling (FDM) Service: Prototypen und Funktionsteile, Vorrichtungen und Lehren, kostengünstige Modelle.

Stereolithografie (SLA) Service: Hochdetailierte Modelle, Dental- und Medizinanwendungen, Schmuck und Kunst.

Selektives Lasersintern (SLS) Service: Komplexe Geometrien, Endbauteile, Schnappverbindungen.

Multi Jet Fusion (MJF) Service: Funktionale Prototypen und Endbauteile, komplexe Baugruppen, hohe Stückzahlen.

Direct Metal Laser Sintering (DMLS) Service: Luft- und Raumfahrt- sowie Automotive-Komponenten, medizinische Implantate und Instrumente, Wärmetauscher und Sonderwerkzeuge.