DMLS 3D-Druck in der modernen Fertigung von Rapid Prototypen

In der Fertigung und Produktentwicklung markiert der Aufstieg der 3D-Drucktechnologien einen bedeutenden Meilenstein: Sie ermöglichen bislang unerreichte Flexibilität, Effizienz und Innovationskraft bei der Herstellung von Prototypen und Endbauteilen. Unter diesen transformativen Technologien hat sich Direct Metal Laser Sintering (DMLS) besonders in Rapid-Prototyping-Services als Spitzenreiter etabliert. DMLS – eine Unterkategorie des Metall-3D-Drucks – nutzt leistungsstarke Laser, um Metallpulver Schicht für Schicht zu versintern und direkt aus digitalen Modellen dichte, komplexe und äußerst langlebige Bauteile zu erzeugen.

DMLS wurde als Erweiterung der breiteren Familie der Lasersinter-Technologien entwickelt und hat die Art und Weise revolutioniert, wie Branchen an die Prototypenfertigung von Metallteilen herangehen. Es eliminiert den Bedarf an traditionellem Werkzeugbau, verkürzt die Entwicklungszeit erheblich und eröffnet durch die Realisierung zuvor konventionell nicht herstellbarer Geometrien neue Spielräume für Designinnovationen.

DMLS-Technologie verstehen

Direct Metal Laser Sintering (DMLS) stellt einen Höhepunkt der additiven Fertigung – insbesondere für Metalle – dar und ermöglicht Bauteile, die Komplexität und Festigkeit auf eine Weise vereinen, die mit traditionellen Verfahren nicht erreichbar ist. Im Folgenden beleuchten wir die Grundlagen von DMLS – von der Entstehung bis zu den Details der Prozessführung – als Basis für das Verständnis seiner Rolle in der modernen Fertigung.

Definition und Entwicklung

Direct Metal Laser Sintering (DMLS) ist ein additives Fertigungsverfahren, bei dem ein Laser Metallpulver versintert und so Schicht für Schicht eine feste Struktur aufbaut. Anders als subtraktive Verfahren trägt DMLS Material auf, statt es zu entfernen – für eine effizientere, materialschonendere Produktion.

Die Technologie wurde Ende des 20. Jahrhunderts entwickelt; erste Systeme kamen in den frühen 1990er-Jahren auf den Markt. Ziel war es, Grenzen bestehender Fertigungsmethoden zu überwinden – insbesondere für Metallteile mit komplexen Geometrien, inneren Strukturen und hohem Individualisierungsgrad.

Der DMLS-Prozess: So funktioniert er

Der DMLS-Prozess umfasst mehrere wesentliche Schritte:

Aufbereitung des digitalen Modells: Mit CAD-Software wird ein 3D-Modell erstellt. Dieses Modell wird in dünne horizontale Schichten „gesliced“, die dem DMLS-System als Bahnplan dienen.

Pulverauftrag: Eine dünne Schicht Metallpulver wird gleichmäßig auf der Bauplattform verteilt.

Lasersintern: Ein Hochleistungslaser versintert das Metallpulver selektiv, schmilzt und verschweißt es zu einer festen Schicht – entsprechend den Querschnittskonturen des gesliceten Modells.

Schichtaufbau: Nach jeder gesinterten Schicht senkt sich die Bauplattform ab, neues Pulver wird aufgetragen und der Vorgang wiederholt sich, bis das gesamte Teil aufgebaut ist.

Abkühlen und Entnahme: Baukammmer und Bauteil kühlen ab. Das Teil wird aus dem Pulverbett entnommen; überschüssiges Pulver wird entfernt oder wiederverwendet.

Kritische Komponenten eines DMLS-Druckers

Lasersystem: Das Herzstück – verantwortlich für das Schmelzen und Verschweißen des Pulvers. Leistung und Präzision bestimmen Bauteilqualität und Werkstoffeigenschaften.

Pulverbett: Hier wird das Pulver ausgebracht und versintert. Es stützt das Bauteil während des Aufbaus und stellt das Material für jede Schicht bereit.

Recoater-System: Der Mechanismus zum gleichmäßigen Auftragen neuer Pulverschichten – entscheidend für konstante Schichtdicke und reproduzierbare Ergebnisse.

Vorteile von DMLS im Rapid Prototyping

DMLS steht an vorderster Front der Revolution im Rapid Prototyping – insbesondere für Metallbauteile. Die Fähigkeiten gehen weit über konventionelle Verfahren hinaus und bieten Vorteile, die für schnelllebige, innovationsgetriebene Branchen entscheidend sind. Nachfolgend die wichtigsten Pluspunkte.

Geschwindigkeit: Vom Design zum Prototyp

Einer der größten Vorteile ist die drastische Verkürzung der Zeitspanne vom Konzept bis zum physischen Muster. Im Unterschied zu zeit- und arbeitsintensiven Metallbearbeitungen ermöglicht DMLS die direkte Fertigung aus der CAD-Datei – ohne Werkzeuge und mit deutlich kürzeren Durchlaufzeiten. Das beschleunigt Entwicklungszyklen und verschafft Wettbewerbsvorteile.

Präzision & Komplexität: Neue Designmöglichkeiten

DMLS brilliert bei komplexen Geometrien und filigranen Details, die konventionell kaum oder gar nicht machbar sind. Die Präzision des Lasersinterprozesses erlaubt enge Toleranzen und feine Strukturen – ideal z. B. für interne Kanäle, Gitterstrukturen zur Gewichtsreduzierung oder integrierte Funktionselemente ohne Festigkeitsverlust.

Werkstoffeigenschaften: Funktionale Prototypen

Ein Schlüsselvorteil ist die Fähigkeit, die inhärenten Eigenschaften der Metallpulver weitgehend zu erhalten. So entstehen Prototypen, deren Verhalten dem traditionell gefertigter Teile nahekommt – inklusive aussagekräftiger Funktionsprüfungen. Zudem steht eine breite Werkstoffpalette zur Verfügung, etwa Edelstahl, Titan- und Aluminiumlegierungen, um anwendungsspezifische Anforderungen abzudecken.

Kosteneffizienz: Prototyping schlanker gestalten

Obwohl Setup und Materialkosten höher sein können als bei manchen anderen Verfahren, rechnet sich DMLS besonders bei Klein- bis Mittelserien. Wegfall von Werkzeugen und reduzierter Materialabfall senken Gesamtkosten; die Konsolidierung mehrerer Komponenten zu einem komplexen Bauteil reduziert Montageaufwand zusätzlich.

Materialoptionen und -auswahl im DMLS

DMLS bietet eine große Auswahl an Metallpulvern mit jeweils spezifischen Eigenschaften. Diese Vielfalt ist entscheidend, um Prototypen exakt auf den Einsatzzweck abzustimmen – von Luft- und Raumfahrt bis zu individuellen Medizinimplantaten. Das Verständnis der verfügbaren Materialien und der Auswahlkriterien maximiert den Nutzen von DMLS.

Überblick über in DMLS verwendete Metallpulver

Edelstahl: Hohe Festigkeit, Korrosionsbeständigkeit und Langlebigkeit – geeignet für funktionale Prototypen und Endteile in anspruchsvollen Umgebungen.

Titanlegierungen: Hervorragendes Verhältnis von Festigkeit zu Gewicht und sehr gute Biokompatibilität – bevorzugt in Luft- und Raumfahrt, Automotive und Medizintechnik für leichte Hochleistungsbauteile.

Aluminiumlegierungen: Gute Wärmeleitfähigkeit bei geringem Gewicht – ideal, wenn Wärmeabfuhr und Masseeinsparung ohne Festigkeitsverlust gefragt sind.

Nickelbasierte Legierungen: Hohe Temperaturfestigkeit und Festigkeit – geeignet für Triebwerkskomponenten, Gasturbinen und andere Hochtemperaturanwendungen.

Kriterien zur Werkstoffauswahl für DMLS-Projekte

Die Werkstoffwahl hängt von mehreren Schlüsselfaktoren ab:

Mechanische Eigenschaften: Festigkeit, Duktilität und Ermüdungsbeständigkeit – besonders wichtig für belastete Bauteile und lange Lebensdauer.

Thermische Eigenschaften: Thermische Stabilität und Leitfähigkeit sind essenziell für Teile mit hoher Temperaturbelastung.

Biokompatibilität: Für Medizinprodukte/Implantate sind biokompatible Materialien Pflicht.

Korrosionsbeständigkeit: In korrosiven Umgebungen garantiert ein widerstandsfähiger Werkstoff Lebensdauer und Zuverlässigkeit.

Bedeutung von Materialreinheit und Partikelgröße

Die Qualität von DMLS-Teilen wird stark von der Pulverreinheit und einer konsistenten Partikelgrößenverteilung beeinflusst. Hochreine Pulver minimieren Einschlüsse/Defekte; uniforme Partikelgrößen fördern glatte Schichten und optimale Dichte. Konstrukteure und Fertiger sollten diesen Parametern besondere Beachtung schenken.

Anwendungen von DMLS in verschiedenen Branchen

DMLS wird branchenübergreifend eingesetzt – dank schneller Bereitstellung komplexer Metallteile mit ausgezeichneten mechanischen Eigenschaften. Reduzierte Lieferzeiten und der Verzicht auf klassischen Werkzeugbau eröffnen neue Wege in Produktentwicklung und Innovation.

Luft- und Raumfahrt

Gefragt sind leichte, hochfeste Komponenten. DMLS ermöglicht komplexe Innenstrukturen (z. B. Gitter), die Gewicht senken, ohne die Festigkeit zu kompromittieren. Typische Teile: Turbinenschaufeln, Einspritzdüsen, Luftkanäle – mit Beiträgen zu Effizienz und Performance.

Medizin

Die Individualisierung ist ein großer Vorteil: Patientenspezifische Implantate, chirurgische Instrumente und Orthopädieteile lassen sich passgenau fertigen und verbessern OP-Ergebnisse sowie Genesungszeiten. Die Biokompatibilität von z. B. Titan unterstreicht die Eignung für Prothetik und Dentaltechnik.

Automotive

DMLS ist zentral für Prototyping und Fertigung von Hochleistungskomponenten. Schnelle Iterationen ermöglichen Tests und Verfeinerungen an Getriebeteilen, Abgaskomponenten oder Sondermotorteilen. Leichte, robuste Teile steigern Effizienz und Performance.

Werkzeug- und Formenbau

DMLS revolutioniert auch den Formenbau – etwa durch direkte Herstellung von Werkzeugen mit konturnahen Kühlkanälen. Diese verbessern die Temperaturführung beim Spritzguss, verkürzen Zykluszeiten und erhöhen Qualität (weniger Eigenspannungen/Verzug).

Energie

In der Energiebranche ermöglicht DMLS Komponenten für erneuerbare Systeme (z. B. Windkraft) und hochbelastbare Teile für Öl & Gas. Beständigkeit gegenüber rauen Bedingungen und hohen Temperaturen/Drucken macht die Technologie zu einem Schlüsselfaktor für effizientere, zuverlässigere Lösungen.

DMLS im Vergleich zu anderen Metall-3D-Drucktechnologien

DMLS ist eine starke Größe im Metall-3D-Druck – doch nicht die einzige. Ein Vergleich mit Metal Binder Jetting (MBJ) und Electron Beam Melting (EBM) hilft bei der technologieadäquaten Auswahl je nach Projektanforderung.

DMLS vs. Metal Binder Jetting (MBJ)

Prozess & Materialnutzung: DMLS verschmilzt Pulver schichtweise per Laser; MBJ trägt Pulver auf und druckt selektiv ein Bindemittel, das anschließend im Ofen gesintert wird.

Geschwindigkeit & Kosten: MBJ ist für große Stückzahlen oft schneller/kostengünstiger (Parallelfertigung). DMLS liefert jedoch höhere Dichte und bessere mechanische Eigenschaften – ideal für Funktionsprototypen und hochbeanspruchte Teile.

Oberfläche & Detail: DMLS-Teile erreichen in der Regel direkt eine feinere Oberfläche und höhere Detailtreue; MBJ erfordert häufiger Nacharbeit.

DMLS vs. Electron Beam Melting (EBM)

Energiequelle: DMLS nutzt Laser, EBM einen Elektronenstrahl. Das beeinflusst die verarbeitbaren Materialien und resultierende Werkstoffeigenschaften.

Materialkompatibilität: EBM eignet sich besonders für hochreflektierende, wärmeleitfähige Werkstoffe wie Titanlegierungen. DMLS bietet insgesamt eine breitere Materialpalette (Stähle, Aluminium, Nickelbasis).

Einsatzfälle: EBM glänzt bei hervorragenden Materialeigenschaften unter Vakuum/hoher Temperatur – z. B. in der Luftfahrt. DMLS ist flexibler bei Komplexität und breit in Industrie und Serien-/Endteilfertigung etabliert.

Entscheidungskriterien zugunsten DMLS

Die Wahl hängt u. a. ab von:

Teilekomplexität & Präzision: DMLS ist häufig erste Wahl für komplexe, toleranzkritische Geometrien und Funktionsprototypen.

Werkstoffanforderungen: Die breite DMLS-Materialbasis deckt vielfältige Eigenschaftsprofile ab.

Losgröße & Kosten: Bei kleinen bis mittleren Stückzahlen mit hohen Anforderungen ist DMLS trotz höherer Material-/Maschinenkosten oft wirtschaftlicher.

Designoptimierung für DMLS

Um das Potenzial von DMLS voll auszuschöpfen, sind auf das Verfahren zugeschnittene Konstruktionsprinzipien entscheidend. Best Practices stellen sicher, dass Teile herstellbar sind und zugleich Performance, Kosten und Funktionalität optimiert werden.

DfAM-Prinzipien nutzen

Komplexität „zum Nulltarif“: DMLS bewältigt komplexe Geometrien ohne Mehrkosten. Denken Sie über konventionelle Grenzen hinaus – z. B. interne Kanäle, Leichtbau-Gitter, integrierte Features.

Selbsttragende Strukturen: Weniger Stützstrukturen senken Kosten und verbessern Oberflächen. Richtwert: Winkel > 45° zur Bauplatte benötigen meist keine Stützen – eine hilfreiche Gestaltungsleitlinie.

Werkstoffaspekte im Design

Richtige Materialwahl: Entscheidend sind Einsatzbedingungen: mechanische Festigkeit, thermische Anforderungen, Korrosionsbeständigkeit usw.

Thermische Verzugsneigung: Hohe Prozesstemperaturen können Verzug verursachen. Lange, dünne Bereiche sollten entsprechend kompensiert werden.

Bauteilorientierung & Baustrategie

Orientierung für optimale Ergebnisse: Die Lage auf der Bauplatte beeinflusst Oberfläche und Eigenschaften. Kritische Flächen vertikal ausrichten, Stützenbedarf strategisch reduzieren.

Nesting für Effizienz: Mehrere Teile in einem Bauraum platzieren, um Durchsatz zu steigern – mit sorgfältiger Planung für Qualität und Prozesssicherheit.

Nachbearbeitung & Finish

Design for Post-Processing: Je nach Anwendung sind Fräsen, Polieren oder Wärmebehandlung sinnvoll. Entsprechende Toleranz- und Zugänglichkeitsreserven einplanen.

Oberflächengüte: Realistische Erwartungen an die As-Built-Oberfläche; falls nötig, gezielte Nacharbeit zur Erfüllung funktionaler/ästhetischer Anforderungen.

Software & Simulation

Fortgeschrittene Tools nutzen: Moderne CAD/Simulationspakete mit AM-Funktionen erlauben Performanceprognosen und Designoptimierung vor dem Druck – weniger physische Iterationen, schnellere Zyklen.

Was wir im 3D-Druckservice leisten

DMLS hat sich als transformativer Treiber im Rapid Prototyping und in der additiven Fertigung etabliert. Es ermöglicht komplexe Geometrien, eine große Materialauswahl und verkürzt signifikant die Time-to-Market – nicht nur für Prototypen, sondern auch für funktionale Serien- und Hochleistungsteile in vielen Branchen.

Der Vergleich mit anderen Metall-AM-Verfahren zeigt die besondere Position von DMLS: ein ausgewogener Mix aus Präzision, Werkstoffeigenschaften und oft unschlagbarer Effizienz. Um das volle Potenzial zu nutzen, sind DfAM-Strategien entscheidend – nicht nur für die Herstellbarkeit, sondern für die anwendungsoptimierte Auslegung.

Selective Laser Melting (SLM) Service: Rapid Prototyping und Fertigung von Nickel-, Kobalt- und Edelstahl-Superlegierungen.

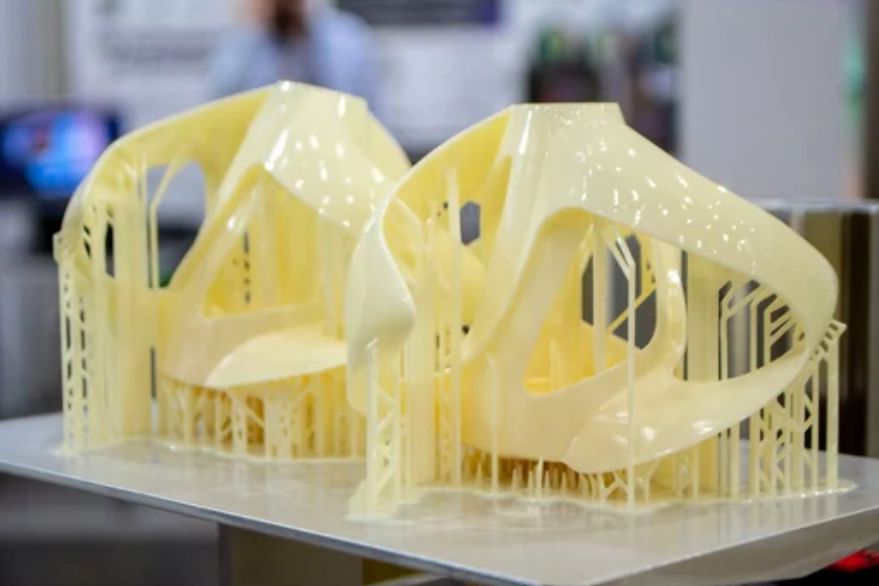

Fused Deposition Modeling (FDM) Service: Prototypen & Funktionsteile, Vorrichtungen und Lehren, kostengünstige Modelle.

Stereolithografie (SLA) Service: Hochdetailierte Modelle, Dental-/Medizinanwendungen, Schmuck und Kunst.

Selektives Lasersintern (SLS) Service: Komplexe Geometrien, Endbauteile, Schnappverbindungen.

Multi Jet Fusion (MJF) Service: Funktionale Prototypen und Endbauteile, komplexe Baugruppen, hohe Stückzahlen.

Direct Metal Laser Sintering (DMLS) Service: Luft- und Raumfahrt- & Automotive-Komponenten, Implantate & Instrumente, Wärmetauscher & Sonderwerkzeuge.