Verstehen von Selective Laser Sintering (SLS): Der umfassende Leitfaden

In der dynamischen und sich stetig weiterentwickelnden Welt von Fertigung und Design hat sich der 3D-Druck als Leuchtturm der Innovation etabliert und prägt, wie Produkte konzipiert, gestaltet und zum Leben erweckt werden. Unter den zahlreichen additiven Fertigungsverfahren sticht das Selektive Lasersintern (SLS) durch seine Vielseitigkeit, die Fähigkeit zur Herstellung komplexer Geometrien und die Robustheit der gefertigten Teile hervor. SLS wurde Mitte der 1980er-Jahre entwickelt und hat sich von einem neuartigen Verfahren zu einer Schlüsseltechnologie für Rapid Prototyping und die direkte digitale Fertigung entwickelt.

Beim Selektiven Lasersintern (SLS) verschmilzt ein Hochleistungslaser feine Partikel aus Polymerpulver, Metall oder anderen Werkstoffen zu einem festen, dreidimensionalen Objekt. Das Verfahren zeichnet sich dadurch aus, dass belastbare, komplexe und funktionsfähige Bauteile ohne zusätzliche Stützstrukturen hergestellt werden können. Diese Fähigkeit strafft den Herstellprozess und eröffnet neue Spielräume für Designinnovationen, die zuvor durch Grenzen konventioneller Fertigungsmethoden eingeschränkt waren.

Die Grundlagen des Selektiven Lasersinterns (SLS)

Selektives Lasersintern (SLS) ist ein leistungsfähiges 3D-Druckverfahren, das sich in der additiven Fertigungswelt einen festen Platz erarbeitet hat und außergewöhnliche Freiheitsgrade in Konstruktion und Produktion bietet. Um die Besonderheiten von SLS zu verstehen, lohnt ein Blick auf die Abgrenzung zu anderen Technologien und die Entwicklung zu einem unverzichtbaren Werkzeug in vielen Branchen.

Definition und Entwicklung

Selektives Lasersintern (SLS) ist ein additives Fertigungsverfahren, bei dem ein Laser pulverförmiges Material – typischerweise Kunststoffe, Metalle, Keramiken oder Glas – versintert und so Schicht für Schicht zu einer festen Struktur verbindet. Anders als andere 3D-Drucktechnologien, die Stützstrukturen benötigen, erzeugt SLS Bauteile durch das schichtweise Verschmelzen innerhalb eines Pulverbettprozesses und ermöglicht damit komplexe Geometrien mit hoher Designfreiheit.

Das Konzept wurde Mitte der 1980er-Jahre von Dr. Carl Deckard und Dr. Joe Beaman an der University of Texas at Austin entwickelt. Ende der 1980er erfolgte die Kommerzialisierung; seither hat SLS erhebliche Fortschritte gemacht – mit erweiterten Materialportfolios und neuen Anwendungen in einem breiten Industriespektrum.

Der SLS-Prozess erklärt

Der SLS-Prozess umfasst im Kern einen Hochleistungslaser, ein Pulverbett und eine Bauplattform. So funktioniert er in Kurzform:

Vorheizen der Baukammer: Die Baukammer wird knapp unterhalb des Schmelzpunkts des Pulvers vorgeheizt, damit der Laser effizient versintern kann.

Pulverauftrag: Eine dünne Pulverschicht wird über die Bauplattform verteilt. Die Schichtdicke liegt typischerweise bei 0,1–0,15 mm.

Lasersintern: Der Laser sintert das Pulver selektiv gemäß dem Querschnitt des 3D-Modells und bindet die Partikel zu einer festen Schicht.

Absenken der Bauplattform: Nach dem Sintern wird die Plattform um eine Schichtdicke abgesenkt, neues Pulver aufgetragen und der Vorgang wiederholt, bis das Teil fertig ist.

Abkühlen und Reinigen: Nach dem Bau kühlt die gesamte Baukammer ab. Die Bauteile werden entnommen, überschüssiges Pulver entfernt und häufig recycelt.

Kernkomponenten eines SLS-Druckers

Laser: Präzise geführt und fokussiert, bestimmt er mit Leistung und Scangeschwindigkeit maßgeblich die Bauteilqualität.

Pulverbett: Hier wird das Material Schicht für Schicht abgelegt und versintert; das ungesinterte Pulver stützt das Teil während des Drucks – Stützstrukturen entfallen.

Bauplattform: Die Plattform in der Baukammer, auf der das Objekt entsteht und die sich nach jeder Schicht schrittweise absenkt.

So funktioniert SLS – der technische Ablauf

Ein tieferer Blick in die Prozessphysik des Selektiven Lasersinterns zeigt das Zusammenspiel aus Wärme, Material und Laserpräzision, das pulverförmige Rohstoffe in solide, funktionale Bauteile verwandelt.

Schritt-für-Schritt-Ablauf

Vorbereitung & Digitales Modell: Das 3D-Bauteil wird in CAD erstellt, z. B. als STL exportiert und in dünne Schichten (Slices) zerlegt.

Pulververteilung: Die Maschine wird knapp unter Schmelztemperatur vorgeheizt. Eine Rakel oder Walze trägt eine homogene Pulverschicht auf – entscheidend für Maßhaltigkeit und Festigkeit.

Lasersintern: Ein Hochleistungslaser scannt die erste Schicht und erhitzt das Pulver minimal über den Schmelzpunkt, sodass Partikel ohne vollständiges Aufschmelzen binden.

Schichtaufbau: Die Plattform senkt sich um eine Schichtdicke, neues Pulver wird verteilt, der Laserprozess wiederholt sich – Schicht für Schicht wächst das Bauteil von unten nach oben.

Abkühlen & Nachbearbeitung: Nach dem Druck kühlt die Baukammer (je nach Größe/Komplexität mehrere Stunden). Die Teile werden depudert; optional folgen Strahlen, Färben oder Infiltrationen zur Oberflächen- und Eigenschaftsoptimierung.

Rolle von Temperaturführung und Schutzatmosphäre

Temperaturführung: Konstante, geeignete Baukammertemperaturen minimieren thermische Gradienten, sichern gleichmäßiges Sintern und damit mechanische Eigenschaften und Maßhaltigkeit.

Inertgas: Viele Anlagen arbeiten in Stickstoff- oder Argonatmosphäre, um Oxidation zu vermeiden – bei Metallen (DMLS) essenziell für Reinheit und Integrität.

Materialien im SLS-Druck

SLS überzeugt durch eine breite Materialpalette und ermöglicht Teile für unterschiedlichste funktionale und ästhetische Anforderungen – ein Grund, warum das Verfahren von der Luft- und Raumfahrt bis zur Mode eingesetzt wird.

Überblick über SLS-Werkstoffe

Polymere: Am häufigsten Nylon 11 und Nylon 12 – mit ausgewogenem Verhältnis aus Festigkeit, Flexibilität und Dauerhaltbarkeit. Ideal für Funktionsprototypen, Endteile und komplexe Baugruppen.

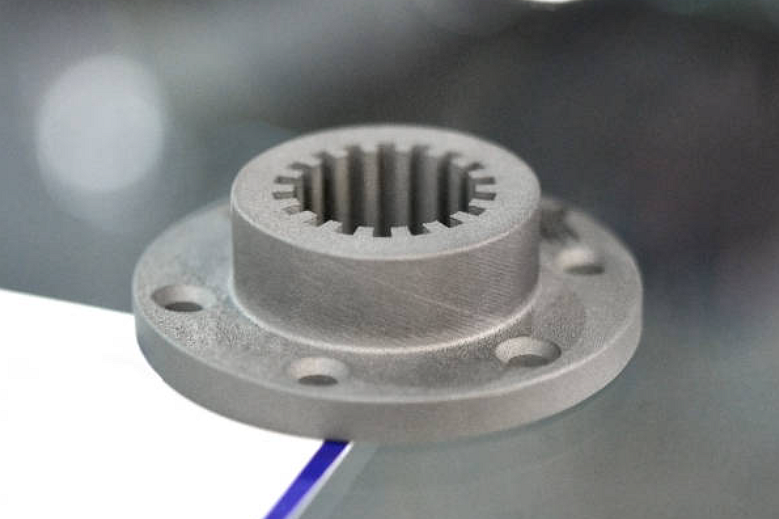

Metalle: SLS/DMLS mit Aluminium, Stahl, Titan u. a. liefert hochfeste, temperaturbeständige Teile für Luft-/Raumfahrt, Automotive und Medizintechnik.

Verbund- & Füllwerkstoffe: Basismaterialien mit Glas-/Carbonfasern oder Additiven für höhere Steifigkeit, Temperatur- oder Leitfähigkeit erweitern die Funktionalität über reine Polymere/Metalle hinaus.

Keramiken: Seltener, aber möglich – für Anwendungen mit hoher Temperaturbeständigkeit, Biokompatibilität oder speziellen elektrischen Eigenschaften.

Vorteile pulverförmiger Werkstoffe

Rezyklierbarkeit: Ungenutztes Pulver kann erneut verwendet werden – weniger Abfall, geringere Materialkosten.

Stützfreie Strukturen: Das Pulverbett trägt das Bauteil – komplexe Geometrien und innere Kanäle ohne Stützabbau.

Materialeffizienz: Versintert wird nur, was benötigt wird – besonders wertvoll bei teuren Metall-/Compositepulvern.

Vergleich mit anderen 3D-Drucktechnologien

Materialvielfalt: Gegenüber FDM und SLA bietet SLS mehr funktionale Hochleistungswerkstoffe – insbesondere bei Polymeren und Metallen.

Funktionsteile: Während FDM/SLA bei Prototypen und Optik punkten, liefern SLS-Materialien meist bessere mechanische Eigenschaften für Funktions- und Endteile.

Finish & Detail: SLA erreicht feinere Details und glattere Oberflächen; SLS-Teile sind dafür robuster, wenn Funktion vor Form steht.

Vorteile von SLS gegenüber anderen additiven Verfahren

SLS hat sich als Schlüsseltechnologie etabliert: belastbare, komplexe Teile ohne Stützen – ein großer Vorteil für viele Branchen.

Materialvielfalt

Von Hochleistungspolymeren über Metalle bis zu innovativen Verbundwerkstoffen – SLS erlaubt die materialgerechte Auslegung für Prototypen ebenso wie Endteile.

Komplexe Geometrien & Details

Innere Kanäle, Hinterschneidungen, Überhänge – das Pulverbett stützt mit, Stützen entfallen. Designs, die mit FDM/SLA oft nicht machbar sind, werden realisierbar.

Hohe Festigkeit & Dauerhaltbarkeit

SLS-Teile sind nahezu isotrop und eignen sich für Funktionsprüfungen und den Serieneinsatz – wichtig bei dynamischen Lasten und Schlagbeanspruchung.

Effiziente Batch-Fertigung

Durch geschicktes Verschachteln im Bauraum lassen sich viele Teile parallel fertigen – das erhöht Auslastung und senkt Stückkosten, auch im unbeaufsichtigten Betrieb.

Weniger Abfall & Rezyklierbarkeit

Recycling des Restpulvers reduziert Ausschuss und Materialkosten – ein Pluspunkt in Sachen Nachhaltigkeit.

Vergleich zu anderen Verfahren

SLA bietet das feinere Finish, SLS die besseren mechanischen Eigenschaften und komplexere, stützfreie Geometrien. Gegenüber FDM bietet SLS mehr Werkstoffoptionen und höhere Komplexität ohne Stützen; FDM ist dafür beim Einstieg günstiger.

Praktische Anwendungen der SLS-Technologie

SLS hat zahlreiche Branchen transformiert – dank stützfreiem Aufbau, breiter Materialwahl und robusten Bauteilen.

Luft-/Raumfahrt & Automotive

Leichte, langlebige Komponenten – von komplexen Luftführungen und Kraftstoffsystemteilen bis zu maßgeschneiderten Werkzeugen und Vorrichtungen. Gewichtsreduktion steigert Effizienz und Performance.

Medizin & Dental

Patientenspezifische Implantate, Prothesen und OP-Instrumente – biokompatible Werkstoffe ermöglichen passgenaue Lösungen sowie präzise Dentalmodelle und KFO-Anwendungen.

Konsumgüter & Fashion

Bespoke-Produkte von Wearables bis Brillen und Schuhen – SLS verbindet Gestaltungsfreiheit mit Funktion. In der Elektronik beschleunigt SLS Prototyping und Personalisierung ergonomischer Designs.

Industrie & Engineering

Funktionsprototypen, Endteile und komplexe Werkzeuge mit hohen mechanischen Anforderungen – inklusive interner Kanäle für Strömung, Wärmeabfuhr und Leichtbau in Robotik. Effizient für Klein-/Mittelserien.

Kunst & Architektur

Skulpturen, Modelle und funktionale Kunst mit feinen Strukturen und hoher Robustheit – neue Formen und Texturen für Architekturmodelle, Beschläge und dekorative Elemente.

Vergleich: SLS mit anderen 3D-Drucktechnologien

Die Wahl des richtigen Verfahrens hängt von Materialanforderungen, Komplexität, Funktion und Budget ab.

SLS vs. FDM

Materialoptionen: FDM nutzt vorwiegend Filamente; SLS deckt Pulvermaterialien von Polymeren über Metalle bis Composites ab – meist mit höherer funktionaler Bandbreite.

Oberfläche & Detail: SLS bietet konsistente, feinere Oberflächen als FDM und ermöglicht stützfreie, komplexe Geometrien.

Eignung: FDM ist zugänglich und kosteneffizient für frühe Prototypen; SLS ist ideal für Funktionsprototypen und Endteile mit höherer Festigkeit und Komplexität.

SLS vs. SLA

Materialhaltbarkeit: SLA liefert höchste Auflösung und glatte Oberflächen, SLS bietet in der Regel robustere, funktionale Werkstoffe.

Designfreiheit: Beide sind komplexitätsfähig; SLS hat Vorteile bei funktionalen Innenstrukturen dank Pulverbett-Stützung.

Nacharbeit: SLA erfordert Waschen & UV-Nachhärten; SLS meist nur Depulvern – schneller einsatzbereit.

SLS vs. DMLS

Materialspektrum: DMLS ist spezialisiert auf Metalle; SLS ist breit, wird jedoch primär für Polymeranwendungen wahrgenommen.

Komplexität: Beide exzellent bei komplexen Geometrien; DMLS-Teile sind dichter und für Hochlast-Anwendungen prädestiniert.

Kosten & Geschwindigkeit: Für Polymerteile ist SLS meist schneller und kosteneffizienter; DMLS benötigt mehr Energie und Nacharbeit.

Leitfaden zur Auswahl

Materialanforderungen: Brauchen Sie die Haltbarkeit/Vielfalt von SLS oder eher die Ästhetik von SLA oder die spezifischen Eigenschaften von FDM-Filamenten?

Komplexität & Funktion: Für komplexe, funktionale Teile mit inneren Strukturen ist SLS meist die erste Wahl.

Budget & Losgröße: FDM ist günstig für einfache Low-Volume-Prototypen; SLS rechnet sich für mittelgroße Serien komplexer Teile.

Was wir im SLS-3D-Druck leisten

Selective Laser Melting (SLM)-Service: Rapid Prototyping und Fertigung in Nickel-, Kobalt- und rostfreien Superlegierungen.

Fused Deposition Modeling (FDM)-Service: Prototypen & Funktionsteile, Vorrichtungen & Spannmittel, kostengünstige Modelle.

Stereolithografie (SLA)-Service: High-Detail-Modelle, Dental-/Medizinanwendungen, Schmuck & Kunst.

Selektives Lasersintern (SLS)-Service: Komplexe Geometrien, End-Use-Teile, Schnapp-/Snap-Fit-Verbindungen.

Multi Jet Fusion (MJF)-Service: Funktionale Prototypen & Endteile, komplexe Baugruppen, höhere Stückzahlen.

Direct Metal Laser Sintering (DMLS)-Service: Luft-/Raumfahrt- und Automotive-Komponenten, medizinische Implantate & Instrumente, Wärmetauscher & Sonderwerkzeuge.