Schnelle Lieferung kundenspezifischer Teile: Schnellform-Service

Sie suchen eine schnelle und kosteneffiziente Methode zur Prototyp-Erstellung Ihrer Kunststoffteile? Dann ist Schnellformen genau das Richtige! Unser Spritzgussverfahren fertigt in kurzer Zeit und effizient hochqualitative Teile, mit einer großen Auswahl an Materialien und Oberflächen.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des Schnellform-Services

Unser Schnellform-Service verwandelt digitale Entwürfe schnell und effizient in physische Produkte. Profitieren Sie von kürzeren Durchlaufzeiten, Kosteneinsparungen, hoher Genauigkeit und Materialvielfalt für Ihren Wettbewerbsvorteil.

Anwendungsbereiche von Schnellform-Teilen

Unser Schnellform-Prozess ermöglicht schnelle, hochwertige Prototypen und Kleinserien. Entdecken Sie kundenspezifische Formteile für diverse Branchen.

Rapid-Molding-Prototyping Materials

Neway Schnellform-Fähigkeiten

Sie müssen Ihr Kunststoffteil-Design schnell iterieren? Schnellformen ist die perfekte Lösung! Unsere kurzen Durchlaufzeiten und geringen Werkzeugkosten ermöglichen einfache Änderungen und schnelles Testen neuer Ideen.

Verfügbare Oberflächenbehandlungen für kundenspezifische Teile

Unser Oberflächenbehandlungsservice bietet spezialisierte Beschichtungen für kundenspezifische Teile, die Haltbarkeit, Ästhetik und Leistung verbessern. Wir bieten

Elektroplattierung, Anodisierung, Pulverbeschichtung und Thermobarrierebeschichtungen, um Korrosionsbeständigkeit, Verschleißschutz und Optik Ihrer Metall- und Kunststoffkomponenten zu optimieren.

Erfahren Sie mehr

Maschinell bearbeitet

Erfahren Sie mehr

Lackieren

Erfahren Sie mehr

PVD-Beschichtung

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Elektroplattierung

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Anodisieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

IMD (In-Mold Decoration)

Erfahren Sie mehr

Gebürstete Oberflächen

Erfahren Sie mehr

Schwarzoxidieren

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Trommelpolieren

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinken

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

Erfahren Sie mehr

Thermobeschichtungen

Erfahren Sie mehr

Wärmebarriereschichten

Erfahren Sie mehr

Passivieren

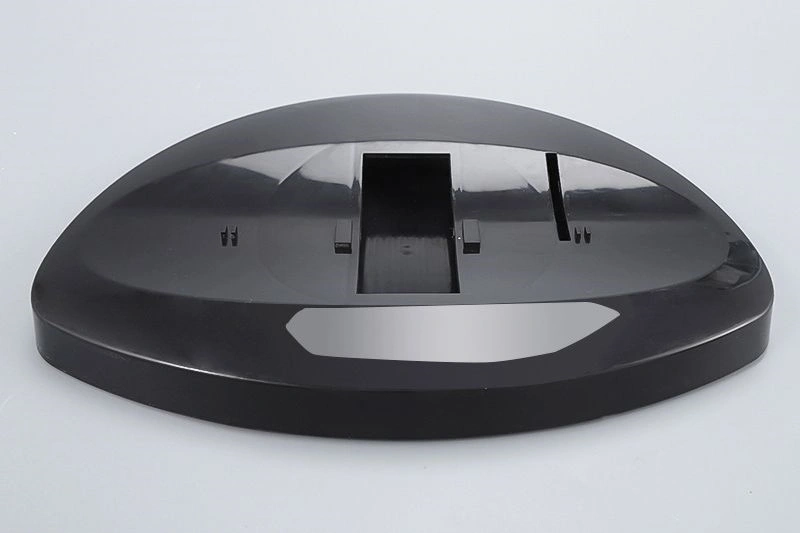

Galerie kundenspezifischer Teile

In unserer Galerie kundenspezifischer Teile wissen wir, dass jedes Projekt einzigartig ist. Deshalb arbeiten wir eng mit Ihnen zusammen,

um sicherzustellen, dass Ihre Teile exakt nach Ihren Vorgaben gestaltet werden. Mit unserem Fokus auf Details und Qualitätsanspruch übertreffen Ihre Teile garantiert Ihre Erwartungen.

Starten Sie noch heute ein neues Projekt

Leitfaden zum Design von Schnellform-Teilen

Diese Richtlinien bieten branchentypische Werte für das Design von Schnellform-Teilen und gewährleisten gleichmäßiges Abkühlen,

optimale Formfüllung und minimierte Defekte. Befolgen Sie diese Empfehlungen, um Schrumpfung, Verzug und Werkzeugkomplexität zu reduzieren und gleichzeitig eine effiziente Produktion in hoher Qualität zu erreichen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Neway Precision Works Ltd.All Rights Reserved.