MIM零件与传统零件耐磨性对比分析

各行业耐磨性的重 要性

耐磨性是多个行业中的关键因素,影响组件的耐用性和性能。理解和优化耐磨性尤为重要,尤其是在定制零件制造中。通常,零件的磨损环境分为两种类型。一种是润滑环境,在含有油性润滑剂的条件下工作。另一种是非润滑环境。

汽车行业

在汽车应用中,发动机零件、齿轮和制动系统等组件面临持续的摩擦和磨损。提高耐磨性可确保使用寿命,减少停机时间。例如,关键发动机零件采用硬度超过60 HRC(洛氏硬度C标度)的金属注射成型(MIM)工艺,可增强耐用性,减少频繁更换的需求。

航空航天领域:

航空航天对材料性能要求极高,因为其工作环境极端且使用频繁。承受强大力的零件,如涡轮叶片,受益于具有优异耐磨性能的材料,通常通过磨损测试进行评估。陶瓷注射成型(CIM)能够生产出耐磨性能卓越的组件,确保航空航天应用中的使用寿命延长。

机械及设备制造:

在重型机械制造中,齿轮、轴承和液压系统零件等组件暴露于恶劣的工作环境。采用精密铸造方法,如熔模铸造,可生产表面硬度超过550 HB(布氏硬度)的零件,从而提高耐磨性,进而提升效率并降低维护成本。

消费电子产品:

耐磨性对消费电子产品尤为重要,尤其是连接器、按钮和铰链等零件。采用添加耐磨添加剂的塑料注塑成型可显著延长这些组件的使用寿命。实现通常低于0.2的摩擦系数,确保长期使用中的顺畅操作和可靠性。或者用性能更高的MIM铰链替代塑料制品。

医疗设备:

在医疗领域,精准性和可靠性至关重要,耐磨性发挥着关键作用。通过CNC加工制造的医疗器械定制零件必须表现出极低的磨损,以保证精确和持续的性能。±0.005毫米的公差有助于满足医疗应用的精密要求。

通用机械:

耐磨性直接影响通用机械应用的整体效率,包括泵、阀门和轴。采用如粉末压制成型(PCM)等粉末冶金工艺,能够生产具有受控孔隙率和最高达到700 HV(维氏硬度)硬度值的组件,确保在各种工况下获得最佳耐磨性能。

总之,在定制零件制造中优先考虑耐磨性是一项多方面的策略,涵盖材料选择、生产工艺和严格的质量控制。能够根据特定耐磨特性定制零件,对各行业零件的可靠性和寿命有显著贡献。

金属注射成型(MIM)��������������传统制造方法的比较

金属注射成型(MIM)零件在耐磨性方面相比传统制造方法具有显著优势。MIM是一种粉末冶金工艺,结合了塑料注塑的设计灵活性和金属的材料特性。以下对MIM零件与传统制造零件在耐磨性方面进行简明比较。

材料均匀性

金属注射成型(MIM)零件在耐磨性方面优于传统制造零件,原因在于其材料均匀性更好。在MIM中,细粉末颗粒确保整个组件组成均匀,实现零件整体的均匀耐磨性。

相比之下,传统制造方法通常会导致材料成分变化,影响耐磨性能。传统技术难以达到与MIM相同的材料均匀水平,导致耐磨表现可能不一致。这凸显了MIM在制造具有可靠且可预测耐磨性的组件方面的优势,这是许多应用中的关键因素。

多孔结构

在比较金属注射成型(MIM)零件与传统制造零件的耐磨性时,MIM零件在粉末烧结过程中形成的独特多孔结构发挥了关键作用。MIM零件中金属粉末的蜂窝状多孔排列显著提升了其耐磨性能,尤其是在润滑环境下表现突出。

传统制造工艺,如机械加工或铸造,通常缺乏MIM零件中这种复杂的多孔结构。MIM中金属粉末的均匀分布形成了连通的孔隙网络,增强了材料承受磨损和摩擦的能力。

MIM零件中这种多孔结构的存在,在润滑剂的保持和分布方面具有优势。连通的孔隙使润滑剂更好地滞留于材料内部,形成自润滑效果。因此,MIM零件相比传统制造零件表现出更优的耐磨性。

这种增强的耐磨性尤其适用于零件承受持续摩擦和磨损的应用。MIM工艺及其蜂窝多孔结构有助于延长零件寿命,减少维护需求,最终提升各工业环境中组件的效率和生产力。

复杂几何形状

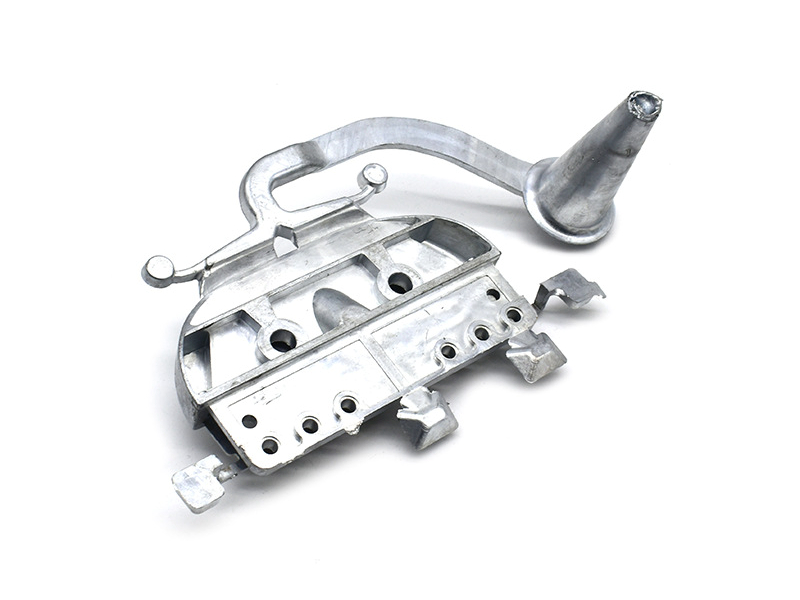

金属注射成型(MIM)零件在应对复杂几何形状时,耐磨性优于传统制造方法。MIM工艺能够实现高精度,制造出复杂设计的高质量零件,确保针对特定应用的卓越耐磨性能。

相比之下,传统制造方法在复制复杂设计时面临挑战,可能会影响耐磨性能,尤其是涉及复杂形状组件时。传统工艺在实现MIM提供的精度和复杂度方面存在局限。

MIM在处理复杂几何形状上的优势,不仅提升了设计灵活性,也显著增强了耐磨组件在实际应用中的寿命和性能。这使得金属注射成型成为注重精度和耐磨性的零件制造行业的优选工艺。

表面光洁度与公差

金属注射成型(MIM)零件在耐磨性方面优于传统制造零件,关键在于MIM实现了优异的表面光洁度和严格的公差控制。

MIM工艺的高精度可最大限度减少表面不规则性,避免加速磨损。卓越的表面光洁度有助于提升耐磨性能,确保更长的使用寿命。严格的公差控制防止过度摩擦的产生。

相比之下,传统制造零件表面较粗糙且公差范围较宽。这可能导致随时间增加的摩擦和磨损,影响零件的整体寿命和效率。

材料选择

在耐磨性方面,金属注射成型(MIM)零件因其丰富的材料选择而优于传统制造零件。MIM提供多种合金,极大地灵活地满足具体应用需求。该多样性使得能够针对性地优化耐磨性能。

相反,传统制造零件在材料选择上受到限制,难以与MIM相比。这种限制可能影响对材料的精细调整以优化耐磨性能的能力。MIM更广泛的材料选择提升了耐磨性,促进了制造零件的整体效率和寿命。

例如,面对耐磨挑战时,能够从多种具有独特性能的合金中选择,使得MIM能够提供更具针对性和有效性的解决方案。这种适应性带来更高的耐用性,减少维护需求,提高关键耐磨应用中的生产力。