定制零件 CNC 加工服务

我们的定制 CNC 加工服务为各行业提供高精度、定制化解决方案。我们专注于不锈钢、钛合金、高温合金、塑料及复合材料等复杂定制件的生产。通过 3 轴、4 轴及 5 轴 CNC 加工,实现严苛公差及复杂结构的高精度制造。服务范围包括快速原型、小批量生产及大批量制造,确保交期短、品质优。

CNC 加工服务优势

我们的 CNC 加工服务具备无与伦比的精度与效率。通过先进自动化及多轴能力,确保卓越品质、快速交付及显著成本节约。

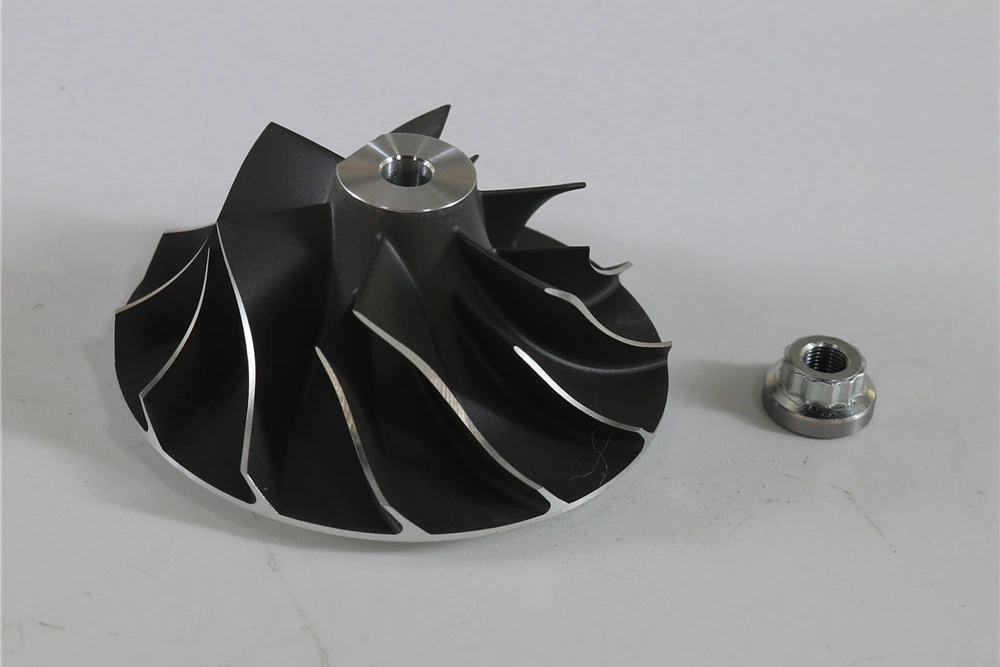

CNC 加工零件的应用

我们的 CNC 加工服务为各行业提供精密制造的关键零部件。探索我们为满足高质量和严苛公差标准而设计的各类定制零件。

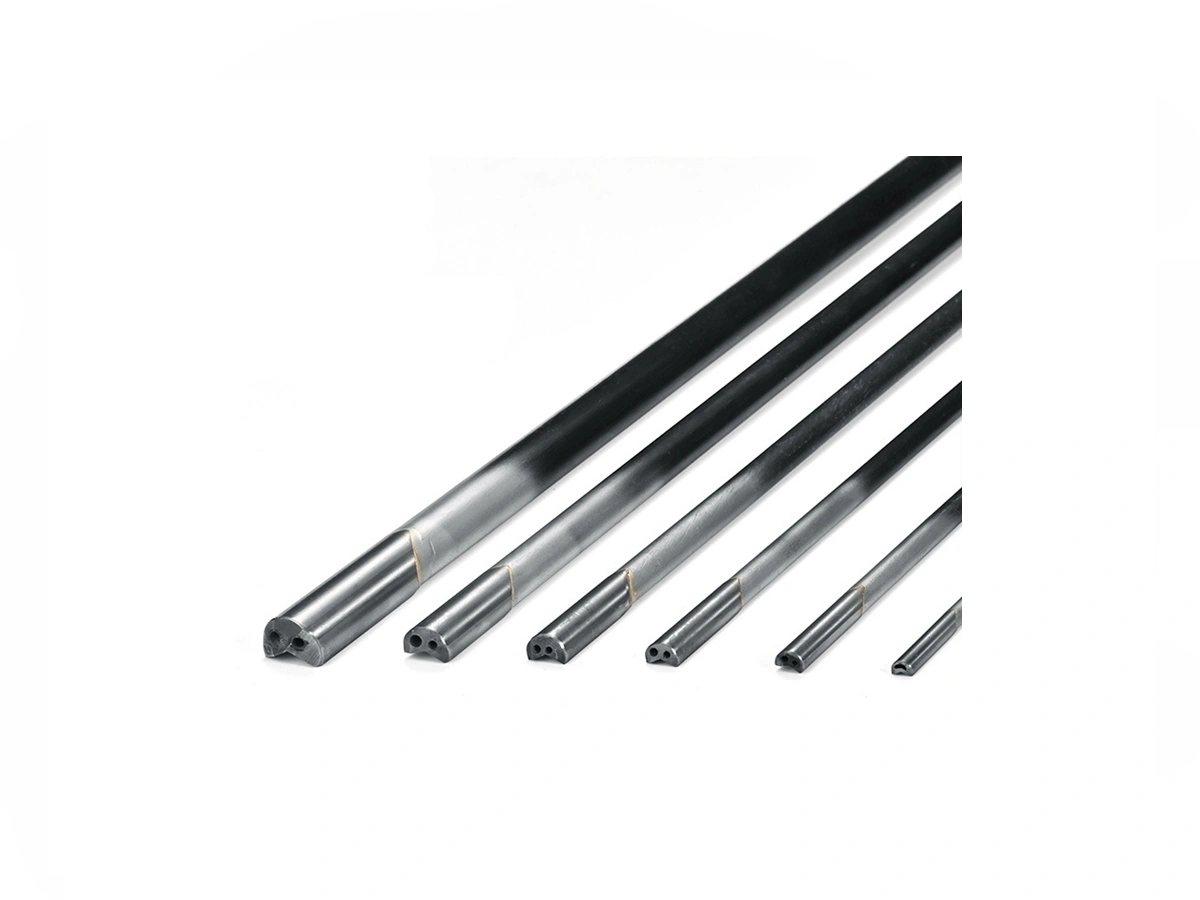

可选定制零件表面处理

我们的表面处理服务为定制零件提供专业表面工艺,提升耐久性、美观性及性能。工艺涵盖电镀、阳极氧化、喷粉、热障涂层等,有效提升金属和塑料件的防腐蚀性、耐磨性及外观,适用于各行业。

定制零件案例展示

在我们的定制零件案例展示区,每个项目都独一无二。我们与客户密切协作,确保每个定制零件都完全符合客户需求。凭借细致与质量承诺,您的定制件将超越预期。

今天就开始一个新项目吧

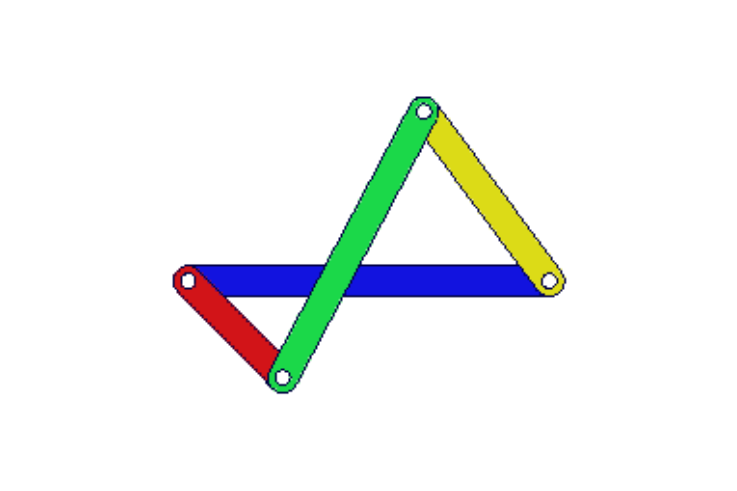

定制 CNC 加工零件设计指南

本指南为定制 CNC 加工零件提供行业标准,确保加工精度高、刚性好、变形小,同时兼顾精度、可制造性和成本效益。