什么是粉末冶金 | 工艺、材料与应用

粉末冶金是一种多功能的制造工艺,涉及使用金属或非金属(陶瓷或复合材料)粉末生产零件和部件。它相比传统制造方法具有独特优势,因此成为众多行业的优选方案。本文将深入探讨粉末冶金的工艺、所用材料及其应用,重点突出其对采购和零件设计工程师的重要意义。

定义与分类

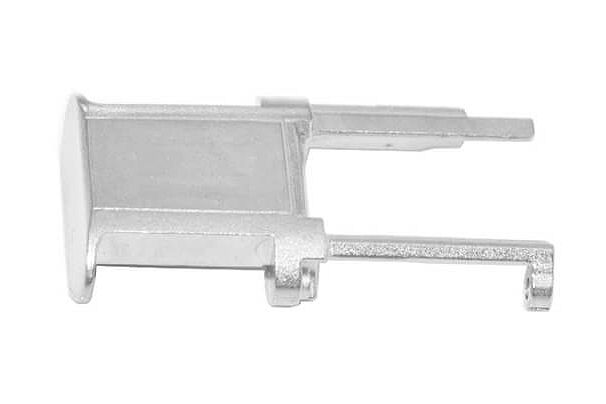

粉末冶金可以定义为一种利用金属或非金属粉末制造零件和部件的制造技术。它涵盖了多种工艺,例如粉末压制成型(PCM)服务和金属注射成型(MIM)服务。这些工艺可以生产通过传统制造方法难以实现的复杂精密形状。

粉末压制成型

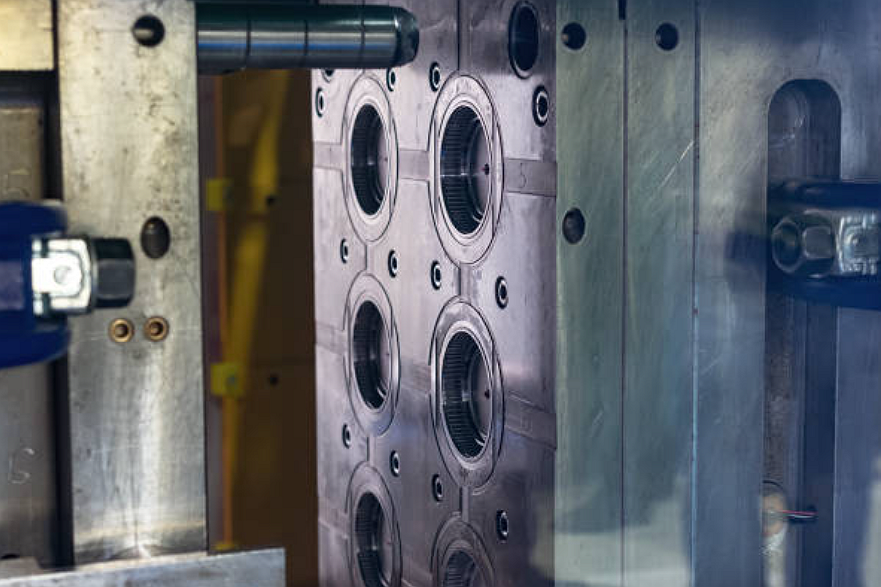

粉末压制成型(PCM)是通过模具将粉末材料压制成所需形状。粉末通常在高压下压制,形成具有一定强度的生胚,后续可进一步加工。

由于压制模具结构相对简单,难以生产更复杂的零件,但可以制造高熔点合金、硬质合金和特殊金属,如钨、钛、铝等。

金属注射成型

金属注射成型(MIM)结合了粉末冶金与塑料注射成型的原理。它是将细金属粉末与粘结剂混合形成喂料,在注射模具中成型。之后进行脱脂和烧结,获得最终所需形状。

金属注射成型的模具为注射模具,因此可以制造极为复杂的金属零件。

相较传统制造方法的优势

粉末冶金相比传统制造方法具有多项优势,使其在众多应用场合更具竞争力。主要优势包括:

成本效益:粉末冶金可高效利用材料,最大程度减少制造浪费。粉末冶金材料利用率高达98%(压铸、熔模铸造、砂型铸造等为90%-95%,CNC加工材料利用率更低)。同时大幅减少后续加工需求,降低整体生产成本。

设计灵活性:该工艺可生产复杂且精细的结构,这是常规方法难以或无法实现的。为工程师和设计师带来更大的创新空间。

材料多样性:粉末冶金可选材料丰富,包括金属和非金属粉末,如陶瓷注射成型(CIM)。其多样性支持开发具备特殊性能的零件,如高强度、耐磨和耐热。

粉末冶金工艺

粉末冶金通常指粉末压制成型。该工艺包括多个环节,如粉末制备、混合、压制、烧结等,每一步都对最终高质量零件的生产起到关键作用。

粉末制备

粉末制备是粉末冶金过程中的关键步骤。粉末的质量和特性直接影响最终产品性能。金属粉末的制备方法包括雾化法、化学还原法和机械粉碎法等。

雾化法:雾化是生产细金属粉末常用的方法。通过高压气流或离心力,使熔融金属迅速固化,形成球形粉末,具有优良的流动性和均匀性。

化学还原法:通过将金属氧化物或盐与还原剂(如氢气或碳)在高温下反应,生成金属粉末。

机械粉碎法:通过机械力(如研磨、粉碎、破碎)将大块金属加工为细粉,达到所需粒度分布。

粉末混合与压制

金属粉末制备完成后,通常会与添加剂和润滑剂混合,以提升其流动性并便于压制成型。混合过程保证添加剂在整个粉末中均匀分布,从而确保成品性能一致。

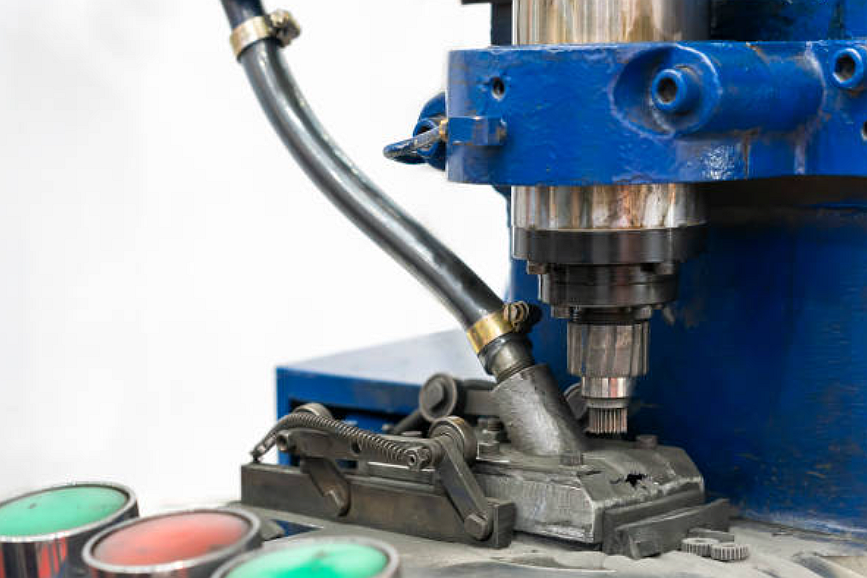

混合后的粉末采用液压或机械压力机压制成生坯。压制过程是在模具内对粉末施加压力,使其颗粒致密结合,形成所需形状的生坯。

烧结与致密化

烧结是粉末冶金流程中至关重要的环节,需将生坯置于受控气氛的高温下加热。烧结通常分为真空烧结、热压烧结和无压烧结三种方式。

真空烧结:用于强化和致密化毛坯。过程是在真空炉中加热至金属熔点以下,使粉末颗粒结合,消除孔隙,形成致密的金属零件。真空环境防止氧化,保证金属纯度。

热压烧结:热压烧结,也叫热等静压(HIP),是通过高温和高压提升粉末冶金零件性能的工艺。先将金属粉末冷压或温压成型,再装入金属罐中。

粉末罐装后放入高温炉或加压容器中。烧结时的温度和压力严格控制以确保最佳致密化。一般温度在900至1400℃,压力从几百到数千大气压不等。

无压烧结:无压烧结是一种关键工艺,在不施加外部压力的情况下将金属粉末致密成固体零件。也称为固相烧结或扩散结合。

无压烧结与热等静压(HIP)、冷等静压(CIP)等需外压的方法不同,适用于低烧结温度或复杂结构、薄壁部件。烧结过程中金属颗粒发生扩散,相邻颗粒之间形成颈部,致密化形成力学性能优异的固体结构。

附加工艺(可选)

除了粉末混合、压制和烧结外,粉末冶金还可采用其他工艺以满足特定性能或结构要求,包括:

热处理:烧结后可通过控制加热与冷却循环,改变组织结构,进一步提升成品性能。

渗透处理:将熔融金属渗入多孔烧结体,提升其强度与致密度,常用于要求高机械强度的应用。

粉末冶金所用材料

金属粉末是粉末冶金的主要原料,可由钢、铁、铝、铜及其合金等多种金属制成。金属粉末的粒径、形貌和化学成分等因素对最终产品性能有重要影响。

MIM金属粉末

钢粉因其优异的机械性能和适用范围广泛被广泛应用于粉末冶金。可与其他元素合金化,获得高强度、耐腐蚀、耐磨等特殊性能。常见MIM金属粉末及牌号如下:

...

MIM陶瓷粉末

除金属粉末外,非金属粉末在粉末冶金中也有应用,包括陶瓷、高分子、复合材料等。非金属粉末具备高温耐受、电绝缘、轻量化等独特特性,拓宽了粉末冶金的应用领域。以下为常见MIM陶瓷粉末及其牌号:

氧化铝(Al2O3):氧化铝是CIM中最常用的陶瓷材料之一,具有优异的机械强度、电绝缘性和高导热性,广泛应用于汽车、电子、医疗行业。

氧化锆(ZrO2):氧化锆陶瓷具有高强度、高韧性和耐磨损等突出性能,同时具备低导热性和优良耐腐蚀性,被用于切削工具、生物医疗植入物和极端环境部件等要求苛刻的应用。

氮化硅(Si3N4):氮化硅陶瓷兼具高强度、优异的抗热震性能和低密度,具有极好的耐磨损和耐腐蚀性,适用于汽车、航空航天及化工领域。

合金化与添加剂

合金化是粉末冶金常见手段,通过混合不同金属粉末,获得具备特定性能的合金,如更高强度、更好硬度、更强耐热性。

Neway的MIM材料工程师可根据客户特殊需求定制金属粉末。例如为穿甲弹测试开发特殊钨合金粉末、高压电击用高温耐受粉末等。

粉末冶金应用

凭借独特优势与多样性,粉末冶金在各行业得到了广泛应用,主要包括:

汽车行业

汽车行业广泛采用粉末冶金生产发动机部件、变速箱零件、轴承和齿轮等。粉末冶金能制造高强度、轻量化零件,提升燃油经济性,降低排放。

航空航天

航空航天领域利用粉末冶金生产涡轮叶片、热交换器、结构件等关键部件。粉末冶金实现了高强度与轻量化的结合,是航空航天对轻量化和性能有严格要求时的理想方案。

医疗设备

在医疗设备行业,粉末冶金用于制造外科手术器械、骨科植入物和牙科零部件。粉末冶金材料的生物相容性和优异的力学性能适用于人体使用。

消费品及更多领域

粉末冶金可生产电动工具、运动器材、家电等消费品,同时还在电子、国防、能源、电信等行业应用,用于满足复杂结构和特殊性能需求。

粉末冶金进展与未来趋势

粉末冶金不断发展,持续创新和新趋势推动行业变革。关键发展方向包括:

新材料与新合金

研究人员与工程师不断探索适用于粉末冶金的新材料与合金。开发新型金属/非金属粉末,以及纳米结构材料,有望赋予最终产品更优异性能。

制造工艺提升

如利用金属粉末的增材制造(3D打印)等新工艺,正推动粉末冶金产业变革。这些技术带来更大设计自由、减少材料浪费、可实现复杂内部结构。

新兴应用领域

随着粉末冶金能力提升,越来越多新应用不断涌现。例如,粉末冶金被用于制造具备表面特殊功能、便于骨结合的生物植入体;为新能源和电动汽车开发轻量高强度部件也是有前景的方向。

结论

总之,粉末冶金是一项多功能制造工艺,在诸多方面优于传统方法,能够实现复杂高性能零件的生产并满足定制性能需求。其在汽车、航空航天、医疗设备等行业有广泛应用,成为采购和零件设计工程师的重要技术。

了解粉末冶金的工艺流程、所用材料及其应用,有助于工程师和设计师充分发挥粉末冶金独特优势,为特定需求开发创新高效的解决方案。

请注意,无论您需要烧结滤芯、金属或钢粉,Neway都能满足您的�������������为您的项目与设计解锁新可能。即刻开启新项目