什么是陶瓷注射成型 | 优势与应用

什么是陶瓷注射成型(CIM)?

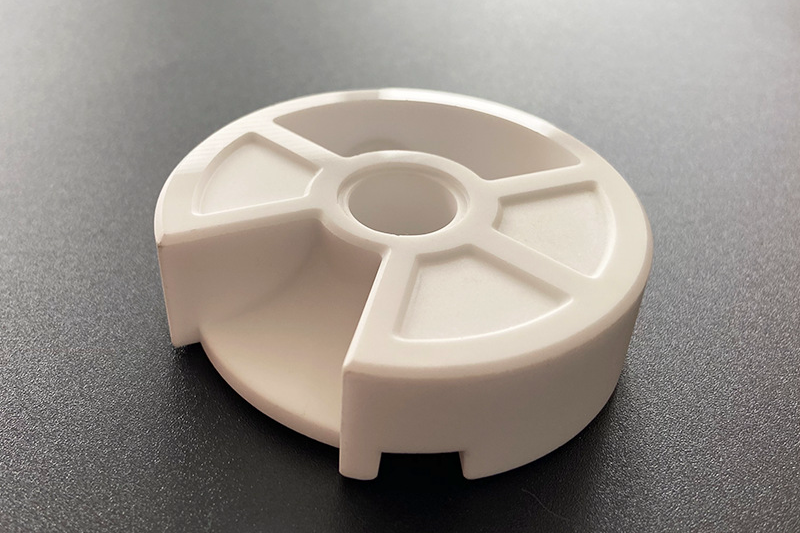

CIM是一种先进的制造工艺,被广泛应用于各行各业,用于生产高精度的陶瓷零件。与金属注射成型(MIM)类似,CIM工艺结合了塑料注射成型和材料科学的能力,使得能够制造复杂形状,这些形状用传统方法生产会非常困难、昂贵甚至不可能。

陶瓷注射成型(CIM)操作步骤

原料制备

CIM工艺始于特制陶瓷原料的制备。该原料由精细的陶瓷粉末、粘结剂材料(通常为热塑性聚合物)及多种添加剂组成。所选陶瓷粉末类型取决于成品所需性能,无论是氧化铝、氧化锆、氮化硅还是其他陶瓷材料。

注射成型模具制造

陶瓷注射成型模具属于高压成型模具,类似于塑料注射成型模具。模具通过CAD/CAM技术在厂内设计与制造,确保陶瓷零件能根据设计图纸生产。由于注射模具的存在,CIM的初始成本相对较高。但当大批量生产高复杂度陶瓷零件时,CIM无疑是最具成本效益的方式。

陶瓷粉末制备

陶瓷粉末根据客户要求选择,考虑粒径、形状和分布等因素。在严格监控条件下将粉末与专用粘结剂和添加剂混合,以制备注射成型所需混合物。

注射成型

烧结陶瓷粉末本身不具备流动性和注射成型特性,但与粘结剂混合后具备流动性,其注射成型工艺与塑料注射成型工艺类似。

脱脂与烧结

脱脂与烧结:通过蒸发和放热反应将预制件中的粘结剂去除,仅保留一小部分粘结剂。零件烧结在氧化性、还原性气氛或真空中进行。最终收缩形成致密陶瓷零件。

后处理

对于需要特定表面质量或超越烧结质量精度的应用,可采用多种加工方法。例如CNC加工获得高精度公差,抛光或研磨实现镜面效果,PVD(物理气相沉积)为CIM零件表面提供彩色涂层。

CIM使用的设备

Neway提供陶瓷注射成型服务,需要专业设备,包括注射成型机、脱脂炉和烧结炉。这些设备在确保高质量陶瓷零件生产过程中起着关键作用。

注射成型机

与塑料注射成型类似,注射机将陶瓷粉末在高压下注入模具。设备需具备极高的精度和耐磨部件,以抵抗磨蚀性粉末。

脱脂炉

这些炉子负责将成型件中的粘结剂去除,只留下纯陶瓷零件。

烧结炉

这些炉子将零件加热至高温,以获得最终的致密度和强度。

陶瓷材料的分类

陶瓷材料以其高熔点、优异的硬度和抗氧化性能而闻名,被广泛应用于许多领域。它们是由天然或人造化合物形成的非金属无机物,经高温成型和烧结。

碳化物陶瓷

硬质合金陶瓷的主要成分为碳化物和粘结剂。碳化物包括WC、TiC、TaC、NbC、VC等,粘结剂主要为钴(Co)。与工具钢相比,碳化物陶瓷具有高硬度(可达87~91HRA)、良好的热硬性(1000°C左右仍具优异耐磨性),作刀具时切削速度是高速钢的4~7倍,寿命为高速钢的5~8倍。缺点是硬度过高、脆性大,难以机械加工,因此常制成刀片并焊接在刀具上。碳化物主要用于加工刀具、各种模具、拉丝模、冷镦模、各类矿山、地质及石油开发用钻头等。

结构陶瓷

氧化铝陶瓷的主要成分为Al2O3,含量可达45%以上。氧化铝陶瓷具有多种优良性能,如耐高温(一般可在1600℃长期使用)、耐腐蚀、高强度(其强度为普通陶瓷的2~3倍,最高可达5~6倍)。其缺点是脆性大,不能承受环境温度的急剧变化。应用广泛,可用作坩埚、发动机火花塞、高温耐火材料、热电偶套管、密封圈等,也可用作刀具和模具材料。

氮化硅陶瓷的主要成分为Si3N4,是一种高温陶瓷,具有高温强度、硬度、耐磨损、耐腐蚀、自润滑等特点。其线膨胀系数是各类陶瓷中最小的,使用温度高达1400℃。其耐腐蚀性能优异,除氢氟酸外,能耐各种酸、碱和金属的腐蚀,并具有优良的电绝缘性和耐辐射性能。可用作高温轴承、用于腐蚀介质的密封圈、热电偶保护管和金属切削刀具等。

碳化硅陶瓷的主要成分为SiC,是一种高强度、高硬度、耐高温的陶瓷。即使在1200℃~1400℃下使用,仍能保持高抗弯强度,是耐高温强度最高的陶瓷之一。碳化硅陶瓷还具有良好的热导率、抗氧化性、导电性和高抗冲击韧性。它是一种优良的高温结构材料,可用于高温工作的部件,如火箭尾喷管、热电偶套管、炉管等;利用其高硬度和耐磨性,可制造砂轮、磨料等高温换热器材料。

六方氮化硼陶瓷的主要成分为BN,晶体结构为六方结构。六方氮化硼的结构和性能类似石墨,被称为“白石墨”。其硬度低、可切削,并具自润滑性能,可用于制造自润滑高温轴承、玻璃成型模具等。

功能陶瓷

功能陶瓷通常具有独特的物理性能,涉及众多领域。常用功能陶瓷的特点及应用如下表所示。

类别 | 性能特征 | 主要成分 | 用途 |

介电陶瓷 | 绝缘 | Al2O3, Mg2SiO4 | 集成电路基板 |

热电 | PbTiO3, BaTiO3 | 热敏电阻 | |

压电 | PbTiO3, LiNbO3 | 振荡器 | |

高介电 | BaTiO3 | 电容器 | |

光学陶瓷 | 荧光、发光 | Al2O3CrNd 玻璃 | 激光器 |

红外透光 | CaAs, CdTe | 红外窗口 | |

高透明度 | SiO2 | 光纤 | |

电致变色 | WO3 | 显示器 | |

磁性陶瓷 | 软磁 | ZnFe2O, Fe2O3 | 磁带,各种高频磁芯 |

硬磁 | SrO, Fe2O3 | 音频设备、仪器和控制装置磁铁 | |

半导体陶瓷 | 光电 | CdS, Ca2Sx | 太阳能电池 |

阻抗温度 | VO2, NiO | 温度传感器 | |

变异 | LaB6, BaO | 热电子发射 |

精细陶瓷

在陶瓷材料中,精细陶瓷已成为新材料领域的领先者,具有耐高温、超强度、多功能等优异性能。精细陶瓷指以精制高纯人工合成无机化合物为原料,通过精密控制工艺烧结而成的高性能陶瓷,因此又称先进陶瓷或新陶瓷。精细陶瓷种类繁多,大致可分为结构陶瓷、电子陶瓷和生物陶瓷三类。

电子陶瓷

指用于制造电子系统电子元器件和结构部件的功能陶瓷。这类陶瓷除具有高硬度等机械性能外,对环境变化也表现出“惰性”,具有优异的稳定性,这对电子元器件至关重要,并能耐高温。

生物陶瓷

生物陶瓷是用于制造人体“骨骼-肌肉”系统以修复或替代人体器官或组织的陶瓷材料。

小米MIX4陶瓷后盖是如何制造的

智能手机行业见证了快速的进步与创新。其中最显著的变化之一就是手机机身材料的演变。从塑料到金属,再到玻璃和陶瓷,手机机身材料实现了重大飞跃。本文将介绍小米旗舰手机MIX4陶瓷后盖的陶瓷注射成型(CIM)工艺。

陶瓷手机后盖:美观与耐用的结合

近年来,陶瓷手机后盖因其美观与耐用性受到欢迎。小米作为手机行业领先者,一直走在这一潮流前沿。公司在小米5旗舰机型上首次引入“3D陶瓷工艺”,提供陶瓷黑和陶瓷白两个版本。

手机机身材料的���������������������������������������������������������������������������进:创新之路

手机机身材料的演进极为迅速。不到十年时间里,我们从塑料机身过渡到金属和玻璃。最近,通过CIM工艺和专用注射模具实现的陶瓷机身逐步占据更大市场份额。推动这一演进的是对更耐用、更美观、更创新设计的需求。

小米与陶瓷技术:引领变革

小米在推动手机行业陶瓷技术进步方面起到关键作用。公司申请并获得了多项陶瓷相关专利,大幅降低了陶瓷机身生产成本。但生产线初期投资巨大,只有极少数产品能达到质量标准。尽管面临挑战,小米仍持续创新,改进陶瓷后盖制造工艺。

高品质陶瓷部件:智能手机设计的未来

生产高品质陶瓷部件(如氧化锆和氧化铝)已成为智能手机行业的关键。这些材料用于生产多层陶瓷板,再用于制造手机后盖。彩色陶瓷制造工艺包括复杂的烧结过程,实现了既耐用又美观的定制化陶瓷设计。

陶瓷注射成型技术为智能手机行业带来变革,使高品质、耐用、美观的手机后盖得以量产。随着行业不断发展,未来智能手机陶瓷部件的设计与制造还将有更多创新。

陶瓷后盖的制造流程

陶瓷后盖的制造工艺复杂且精细,包含多个阶段。其中一个关键步骤是陶瓷板的多层堆叠。

陶瓷板的多层堆叠

手机陶瓷后盖并非由单一陶瓷块制成,而是多层陶瓷板叠加而成。对于彩色陶瓷后盖,通常将彩色陶瓷板与白色陶瓷板叠加。白色陶瓷板具有高强度和断裂韧性,确保后盖不易破裂。

白色陶瓷与彩色陶瓷的作用

白色与彩色陶瓷板的应用在手机美观性上起到关键作用。在彩色陶瓷机身出现前,黑白色是主流。然而,近年来小米大力研发陶瓷配色,推出了多种彩色陶瓷后盖,如MIX2S(敦煌艺术版)的翡翠绿、MIX3的宝石蓝等。

烧结工艺

烧结是陶瓷后盖制造流程中的另一关键环节。此过程需在特定温度和时长下加热陶瓷板,提高颗粒密度并减少后盖厚度。烧结还能去除陶瓷外壳内的水分、有机物或挥发性物质,提高密度和强度。

陶瓷注射成型的成本

CIM工艺的初始成本相对较高,包括注射模具费用、注塑费用、脱脂费用、烧结费用、人工成本、质量检测成本等。

陶瓷在智能手机行业的未来

展望未来,陶瓷在智能手机行业的应用将持续增长。陶瓷较传统材料有多项优势,不会干扰电磁波,适合无线通信;其独特手感和美学也满足高端消费者需求。

此外,陶瓷有望实现更多配色和设计。小米已为其陶瓷后盖推出多种颜色,未来还会有更多创新设计和配色。

陶瓷在其他电子设备中的作用

陶瓷技术的应用不仅限于智能手机,还可用于MP3、MP4播放器、相机和智能音箱等其他电子设备。随着技术日益成熟与成本降低,预计会有更多电子设备采用陶瓷部件。

为什么选择Neway

30多年来,Neway始终是非标零件制造领域值得信赖的合作伙伴,提供包括金属、陶瓷和塑料注射成型、精密铸造、钣金加工和快速打样等多种服务。凭借丰富经验和专业技术,我们始终交付符合最高行业标准的卓越成果。我们对质量的承诺、尖端技术与具有竞争力的价格,使我们成为寻求可靠且具性价比制造解决方案企业的理想选择。2023年特别优惠,新客户首单立减20%,为您以更低成本体验我们的一流服务。选择Neway,让您的制造流程更上一层楼。