陶瓷注射成型成本详解:全面研究

陶瓷注射成型(CIM)作为一种革命性的制造工艺,结合了传统注射成型的优势和陶瓷材料的多功能性。它能够高效且精准地生产复杂且高质量的注射成型陶瓷部件。但在深入了解这一激动人心的制造领域之前,了解其初始成本至关重要。本文将探讨CIM工艺的基本情况、影响初始成本的因素、实际案例以及优化费用的策略。让我们开始吧!

陶瓷注射成型工艺概述

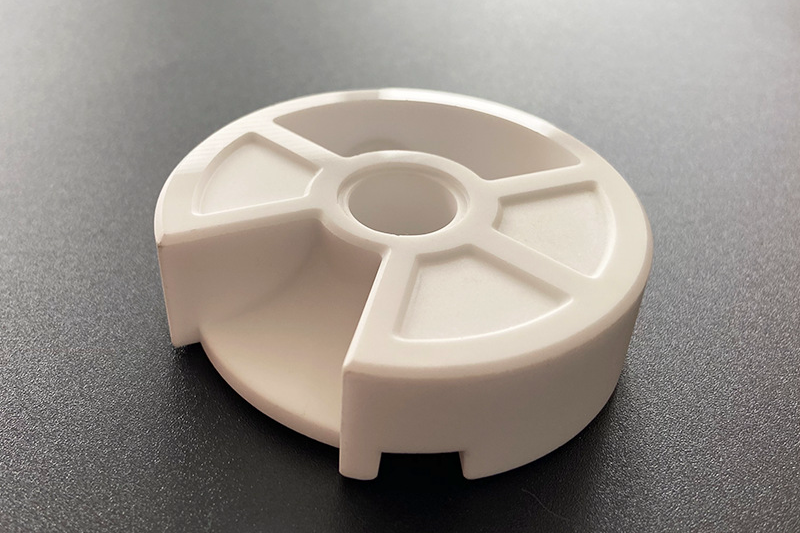

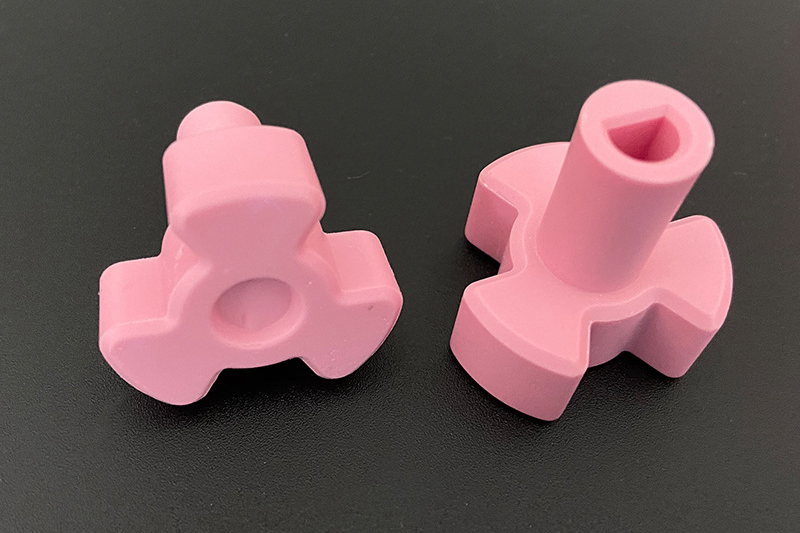

要理解初始成本,必须先了解CIM工艺的工作原理。可以把它想象成用陶瓷材料“烘焙蛋糕”。首先,将细陶瓷粉末与粘结剂混合成浆料。然后在高压注射成型机中将浆料注入模具腔体,就像把蛋糕糊注入蛋糕模具一样。材料固化后,将成型件从模具中取出,并通过脱脂工艺去除粘结剂。最后,将部件在高温下烧结,以获得所需的强度和密度。

CIM工艺涉及多个关键组成部分和设备。陶瓷注射成型部件需要注射成型机、模具及搅拌机、加热器和冷却器等辅助设备,这些都对陶瓷部件的成功生产起着关键作用。这些组成部分及其他因素共同影响CIM的初始成本。

影响陶瓷注射成型初始成本的因素

材料成本

在CIM中,CIM陶瓷材料的选择对初始成本起着关键作用。不同类型的陶瓷具有不同的性能和成本。例如,先进陶瓷如氧化铝、氧化锆和氮化硅具有卓越的强度和耐热性,但价格较高;而传统陶瓷如瓷器和陶器通常成本较低,但应用范围有限。材料成本直接影响CIM工艺的总体费用。

尽管CIM的陶瓷利用率高达98%,但对较昂贵材料的2%损耗仍需考虑。因此,我们可以基于此数据计算CIM的材料成本。

CIM材料成本 = 部件重量 / 0.98 * 材料单价

模具成本

模具设计与制造是CIM初始成本的另一大构成。生产部件的复杂性和尺寸影响模具需求。带有复杂结构、倒扣或细节的设计可能需要更复杂的模具,导致模具成本上升。此外,模具的腔体数量影响生产量,进而影响每个部件的模具成本。

由于模具成本计算较为复杂,您可以参考塑料注射成型模具成本计算了解详情。通常对于结构简单的部件,可以估算模具体积和重量,再计算模具材料成本,而简单部件的模具加工费大约是模具材料成本的2.5倍。

设备和机械成本

陶瓷注射成型依赖于金属、陶瓷的注射成型机及辅助设备的投资。这些机器的成本因其性能、精度和自动化功能而异。更高的精度和自动化通常伴随更高的价格。CIM工艺主要包括注射、脱脂和烧结。自动化和机器人技术能提高效率,但也需要额外投资。

CIM设备成本主要包括注射、脱脂和烧结费用。

CIM设备成本 = 注射成本 + 脱脂成本 + 烧结成本

人工成本

CIM是一项技术含量高且劳动密集的工艺,要求操作人员具备专业技能和精准操作。从材料准备到脱脂及烧结,熟练劳动力是确保工艺顺利进行的关键。部件的复杂程度也会影响人工成本,结构复杂或细节精细的部件可能需要更多时间和技术,从而增加整体人工费用。

质量控制与检测成本

为了确保陶瓷部件的质量和可靠性,严格的检验和测试程序必不可少。用于质量保证的专用设备和资源的费用也计入CIM的初始成本。这些费用对于保持组件一致性和满足设计规格至关重要。

优化CIM初始成本的策略

虽然CIM的初始成本看起来较高,但通过一些策略可以优化费用,充分利用这一先进制造工艺。以下是几个关键考量:

可制造性设计(DFM)考虑

与经验丰富的CIM制造商在设计阶段早期合作,确保设计优化以便制造。这样可以减少材料浪费,简化模具需求,降低劳动密集型步骤。

材料选择与成本优化

探索不同陶瓷材料及其性能,寻找性能与成本的最佳平衡。与材料供应商合作,确定在不牺牲质量的前提下具备成本效益的方案。

模具设计与优化

与模具专家密切合作,设计高效且具成本效益的模具。考虑腔体数量、复杂性和部件尺寸等因素,优化模具成本。

工艺优化与效率提升

持续分析CIM工艺,发现改进空间。投资于工艺监控和控制系统,提高效率,降低废品率,长期节约成本。

与经验丰富的CIM制造商合作

与经验丰富的CIM制造商合作,能带来宝贵见解和专业知识,优化初始成本。他们的经验能帮助解决CIM的复杂性,识别节约成本的机会。

结论

了解陶瓷注射成型的初始成本对于任何CIM项目至关重要。通过考虑材料成本、模具费用、设备投资、人工需求和质量控制等因素,可以更好地估算和优化CIM的相关费用。虽然初始成本因项目具体要求而异,但利用可制造性设计、材料和模具优化、工艺改进以及与经验丰富的制造商合作等策略,可以在降低成本的同时享受CIM带来的优势。因此,不要犹豫,探索陶瓷注射成型作为一种可行且创新的制造选择,可能性无限!