塑料注塑模具寿命、材料与成本优化指南

塑料注塑及模具概述

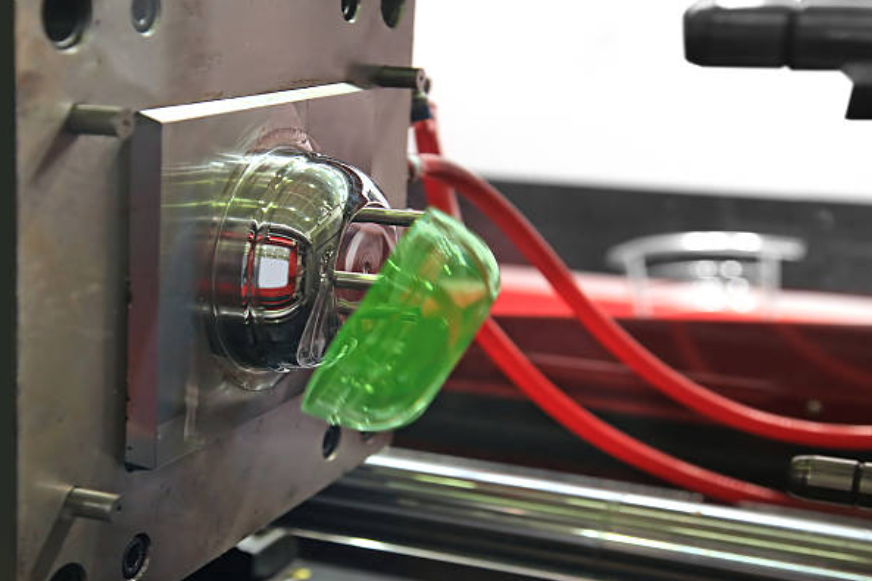

塑料注塑成型是一种高度多功能的制造工艺,用于生产各种塑料注塑件。它通过将熔融的注塑塑料注入模具型腔,冷却固化后成型。注塑工艺广泛应用于汽车、消费品、电子、医疗和包装等多个行业。

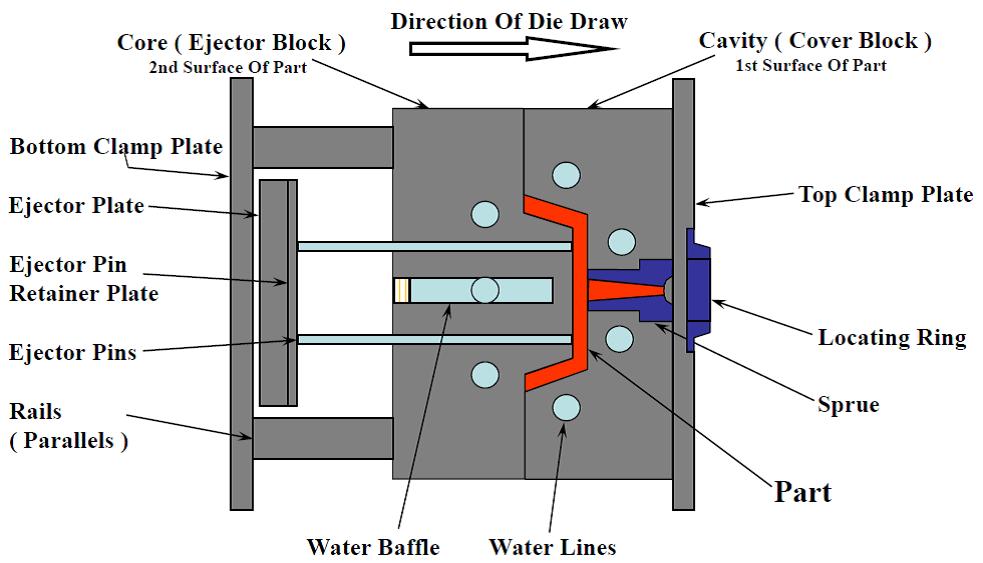

模具是塑料注塑成型中至关重要的组成部分。它是一种定制设计的工具,决定注塑件的最终形状和特征。模具由两个半部分组成,分别为“型芯”和“型腔”,两者结合形成所需的零件几何形状。型芯和型腔通常采用高强度、耐高温材料制成,如钢或铝,以承受注塑过程中产生的高温和压力。

注塑成型:模具组成及功能

注塑模具由多个组件组成,每个组件在塑料注塑件的生产过程中承担特定功能。下面介绍注塑模具的关键组件及其功能:

型腔与型芯

虽然注塑类型不同,但模具始终由两个半部分组成,即型腔和型芯,两者结合形成模具型腔。型腔决定零件的外表面,而型芯塑造内表面。这些部件通常采用硬化钢或其他耐用材料制成,以承受注塑过程中的高压和高温。

流道系统

流道系统将熔融塑料从注塑机的注射单元引导至模具型腔。它通常由连接机筒喷嘴与模具的浇口和分布塑料至各型腔的分流通道组成。流道系统的设计影响流速、压力和材料分布等因素。

浇口

浇口是熔融塑料从流道系统进入模具型腔的入口,控制材料的流动方向和速度。常见浇口类型包括浇口口、边缘浇口、针浇口及热流道系统。浇口的尺寸和位置对保证型腔的正确填充及减少缺陷至关重要。

冷却系统

冷却系统是在模具内部的一系列通道或通路,帮助移除熔融塑料的热量,使其固化冷却。高效冷却对于实现尺寸稳定性、缩短循环时间及防止零件变形至关重要。冷却通道通常布局于型腔壁和型芯附近,以确保零件均匀冷却。

顶出系统

顶出系统负责在零件冷却硬化后将其从模具中推出。它通常包括顶针或顶板,顶针会移动并推动零件离开型腔。合理的顶出机构对于避免零件损坏或变形非常关键。

排气

排气是允许空气或气体在注射过程中从模具型腔中逸出的过程。它防止气泡滞留,确保型腔被熔融塑料充分填充。排气可通过模具中 strategically 设置的小通道或排气口实现,释放空气而不影响零件质量。

导向销与导套

这些部件为模具两个半部提供定位和支撑。导向销保证闭模时的准确对位,防止错位;导套则辅助导向模具半部的运动。

顶杆

顶杆用于形成直拉模设计无法制造的倒扣或特征。这些部件通过提供额外的移动或滑动机构帮助释放倒扣特征,便于零�脱模。

以上是注塑模具的主要组件及其功能。每个组件在整个注塑过程中扮演关键角色,确保生产出尺寸精准、表面光洁、结构完整的高质量塑料零件。

塑料注塑模具的类型及应用

塑料注塑模具有多种类型,分别针对不同的应用及零件几何形状设计。以下介绍几种常见模具类型及其用途:

两板模

这是最基本、最常用的注塑模具类型,由型腔板和型芯板两部分组成,安装在模具基座上。两板模适用于无倒扣的简单零件几何形状,便于零件顶出,且成本较低,适合大批量生产。

三板模

三板模在两板模基础上增加了一个称为流道板或流道系统板的部分。该板将流道系统和浇口与成型零件分离。当需要与零件一同顶出流道系统,或零件设计复杂、带多个浇口和流道时,采用三板模。

热流道模

热流道模通过加热元件保持流道系统和浇口温度,避免流道固化需顶出,从而减少材料浪费和缩短循环时间。热流道模适用于大批量生产及对表面质量和尺寸精度要求高的零件。

镶件模

镶件模用于在注塑过程中将额外组件或镶件集成到成型零件中,也称为镶件成型。镶件在注塑前放置于模腔内,熔融塑料包覆镶件形成整体零件。镶件模常用于为塑料件添加螺纹嵌件、金属销或电子元件。

覆膜成型

覆膜成型是将一种材料覆于另一种材料之上,形成多材料或双色零件。常用于为硬质塑料件增添软触感表面、符合人体工程学的握把或装饰元素。覆膜模具通常具有多个型腔或分区以适应不同材料或颜色。

脱螺纹模

脱螺纹模用于成型带螺纹特征或复杂内螺纹的零件。模具带有旋转机构,开模时将零件从型芯上旋出,便于顶出且不损坏螺纹。脱螺纹模常用于生产瓶盖、封头和容器。

叠层模

叠层模允许在单一模具中同时成型多个零件型腔。其交替叠加的模板支持双面成型。叠层模显著提升产能,每个成型周期能生产两个或更多零件,常用于大批量生产小型薄壁零件。

组合模

组合模设计用于同时生产多种不同零件。由多个型腔组成,每个型腔成型不同零件。组合模适合生产一系列具有相似特征或组装使用的零件,具成本效益。

影响塑料注塑模具寿命的10个因素

以上是常见的塑料注塑模具类型及其用途。模具类型的选择受零件复杂度、所需特征、生产量及成本等因素影响。每种模具类型均有其优势与局限,选择合适的模具对实现高效且经济的塑料零件生产至关重要。

塑料注塑模具寿命受多种因素影响,这些因素直接关系模具的耐用性和整体性能。以下是影响模具寿命的关键因素:

1. 材料选择:模具材料的选择对模具寿命至关重要。优质耐用的材料,如硬化工具钢(如H13、P20、S136)具备更好的耐磨、耐热和耐腐蚀性能,从而延长模具寿命。

2. 模具设计:合理且坚固的模具设计对延长寿命非常重要。考虑壁厚、拔模斜度、冷却通道和顶出机构等因素,可减少模具部件的应力和磨损,提高寿命。

3. 零件与模具材料的兼容性:塑料零件材料与模具材料的兼容性关键。有些塑料含有磨料添加剂或腐蚀性元素,可能加速模具磨损。确保模具材料与所用塑料树脂相匹配,有助于维护模具完整性。

4. 模具维护:定期且正确的维护对延长模具寿命至关重要。定期清洁、润滑和检查模具部件,有助于防止污染物积累、降低摩擦,并及早发现潜在问题,减少模具故障风险。

5. 注塑工艺参数:优化注塑工艺参数,如注射速度、压力和冷却时间,显著影响模具寿命。合理调整参数确保塑料填充、冷却和顶出效率,减少对模具部件的应力。

6. 注塑材料质量:使用性能稳定的高质量塑料树脂,防止材料批次差异导致注塑过程中模具受力异常。劣质或不稳定材料可能引起缺陷和模具早期损坏。

7. 模具排气:合理的模具排气防止注射过程中空气或气体滞留。充分排气减少气泡、烧痕和模具过压,助力延长模具寿命。

8. 零件顶出:顶出系统需合理设计和操作,防止顶出时对模具施加过大力量。不当顶出可能损伤模具,降低寿命。

9. 生产量:生产零件数量和生产周期频率影响模具寿命。大批量生产可能加速模具磨损,需要更频繁维护。

10. 环境因素:工作环境的温度和湿度也会影响模具性能。极端环境可能导致热应力和腐蚀,影响模具寿命。

定期监测这些因素并实施积极维护,有助于最大化塑料注塑模具寿命,确保长期高效且经济的生产。

常用塑料注塑模具材料

根据不同注塑需求,应选择合适的模具材料。注塑模具常用材料包括模具钢、硬质合金钢、不锈钢、铝合金及注塑模塑料。以下为常见模具钢材:

塑料注塑模具材料 | |||

CH | 2CR13 | 3CR13 | 4CR13 |

(47~52HRC) | (53HRC) | (≥50HRC) | |

H13 | P20 | ||

(47~49HRC) | (27~32HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37~43HRC) | (45HRC) | (40-45HRC) | |

S-STAR | G-STAR | FDAC | |

(30~34HRC) | (35~48HRC) | (40~44HRC) | |

DHA1 | DAC | HPM1 | |

(37~41HRC) | (50~52HRC) | (37~42HRC) | |

HPM2 | HPM50 | HPM38 | |

(29-33HRC) | (37-41HRC) | (50-55HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40HRC) | (29-33HRC) | (48-55HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60-62HRC) | (41-45HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48-54HRC) | (48-54HRC) | (46-53HRC) | |

8407 | NIMAX | 618 | |

(45-52HRC) | (36-40HRC) | (28-33HRC) | |

618HH | 718 | 718HH | |

(36-40HRC) | (33-34HRC) | (36-52HRC) | |

UNIMAX | |||

(56-58HRC) | |||

GER | 2311 | 2312 | 2738 |

(30-36HRC) | (28-33HRC) | (29-33HRC) | |

2738HH | 2316 | 2085 | |

(35-39HRC) | (28-32HRC) | (28-33HRC) | |

2344 | 2343 | 2083 | |

(48-52HRC) | (30-53HRC) | (21-24HRC) | |

如何选择合适的塑料注塑模具材料?

在为特定应用选择合适的塑料注塑模具材料时,应考虑多个因素,包括塑料树脂种类、零件复杂度、生产量、预期模具寿命、成本因素及环境条件。以下为选择常见塑料注塑应用模具材料的一般指南:

通用应用

对于使用聚丙烯(PP)、聚苯乙烯(PS)或聚乙烯(PE)等常用热塑性塑料的通用应用,P20或420不锈钢等材料通常适用。这些材料在硬度、韧性和成本效益之间提供良好平衡,适合中等产量生产。

高性能应用

对于成型ABS、PC或尼龙等工程塑料,可考虑使用H13工具钢或铍铜等高性能模具材料。这些材料具有更好的耐热性、耐磨性和尺寸稳定性,能承受工程树脂带来的高温和高应力。

腐蚀性环境

若注塑树脂具有腐蚀性,如PVC(聚氯乙烯)或填充树脂,推荐使用耐腐蚀模具材料,如不锈钢(如420或440)或铍铜。这些材料具有优异的耐腐蚀性能,能防止模具早期失效。

大批量生产

对于大批量生产,模具需长时间使用且循环周期快,推荐使用耐磨性和导热性良好的材料,如H13工具钢。H13钢以其适应高产量生产的能力闻名,常用于汽车或消费品等高要求应用。

薄壁成型

薄壁零件成型时,具有良好导热性的材料有助于实现快速传热和高效冷却。铝模因其轻质和优异的导热性常被采用,可缩短周期时间,提升零件质量。

高精度及光学应用

对表面光洁度、光学透明度或高精度要求较高的应用,推荐使用抛光性能优异的不锈钢或镍铬合金工具钢模具材料。这些材料有助于实现所需的表面美观,减少缺陷,常用于透镜、导光板或消费电子产品。

建议咨询经验丰富的模具制造商或材料供应商,根据您的具体应用需求提供针对性建议,帮助您选择性能、成本和模具寿命均衡的最合适模具材料。

影响模具生产成本的9个因素

塑料注塑模具的生产成本受多个因素影响,理解这些因素有助于合理估算和优化模具成本。以下是影响模具生产成本的关键因素:

1. 零件复杂度:零件设计复杂度直接影响模具生产成本。带有复杂特征、倒扣、薄壁或复杂几何形状的零件需更复杂的模具设计和制造工艺,导致成本增加。

2. 模具尺寸和型腔数:模具的物理尺寸及每个成型周期所需的型腔数量影响生产成本。模具越大、型腔越多,所需材料、加工和装配时间越长,成本越高。

3. 模具材料:模具材料选择影响初始成本和耐用性。高品质模具材料如工具钢前期成本较高,但寿命更长、性能更好。材料选择依赖零件复杂度、预期寿命和成本因素。

4. 模具复杂度和特征:模具设计复杂度及附加特征(如滑块、顶杆、镶件)增加加工和装配难度,提升生产成本。

5. 公差及表面要求:较紧的公差和更高的表面质量要求需要更精密的加工和抛光,增加模具成本,因需专业设备和技术。

6. 模具寿命及耐久性:较长的模具寿命和更高的耐久性通常需采用高质量材料、先进表面处理及更优结构设计,提升初期成本,但能降低长期维护和更换费用。

7. 生产量:生产量大小影响模具成本。大批量生产需更耐用且冷却顶出系统优化的模具,前期投资较大但单件成本低;小批量或试制则铝模等低成本方案更适合。

8. 交期及紧急程度:生产交期和紧急程度影响成本。紧急订单可能需加急制造、增加人工或优先采购,导致额外费用。

9. 附加服务及后期要求:模具测试、取样、修改及零件检验、包装、运输等后期服务增加整体模具成本。

综合考虑上述因素,并与经验丰富的模具制造商或供应商合作,优化模具设计和生产流程,可实现成本、质量和效率的平衡。深入了解项目需求并有效沟通,有助于达成理想的成本控制和优化方案。

模具成本优化的9个策略

1. 面向制造设计(DFM):设计阶段即促使零件设计工程师与模具制造商紧密合作。考虑拔模角、壁厚、减少不必要特征和倒扣,有助简化模具设计,降低制造复杂度和成本。

2. 材料选择:根据预期产量和零件要求选择合适的模具材料。选择性价比高且满足性能需求的材料。平衡材料成本与预期寿命和维护需求,有助优化成本。

3. 简化模具设计:保持模具设计尽量简洁且功能完整。减少组件数量,消除多余特征,简化顶出及冷却系统。简化设计降低制造复杂度、加工时间及装配成本。

4. 标准化组件:标准化顶针、导向销、领头销等模具组件显著降低成本。标准件易采购且价格低廉,且易于更换和维护,简化维修流程。

5. 优化型腔数:根据生产量需求确定合理型腔数。增加型腔数可提升产能、降低单件成本。但需平衡型腔数与零件质量、周期时间及机器容量。

6. 高效冷却系统设计:合理设计冷却系统以缩短周期时间。采用符合零件形状的冷却通道,实现均匀冷却及缩短周期。高效冷却降低能耗、提升零件质量、增加生产效率。

7. 工具与制造工艺选择:根据生产量和零件复杂度选择合适的工具和工艺。小批量或试制可采用3D打印或软模具等经济方案。大批量生产则选用硬化钢模具更耐用。

8. 模具维护与预防措施:定期维护及预防性措施延长工具寿命,减少非计划停机和维修成本。建立维护计划,生产后及时清洁模具,及时解决问题,防止昂贵故障发生。

9. 供应商合作与竞价:与多家模具供应商接洽,进行竞价,确保获得最佳投资价值。与选定供应商密切合作,探讨节约成本方案、替代设计选项及制造效率提升。

Neway 模具保障与保证

凭借30年的制造经验,我们深知按客户需求生产的重要性。Neway 可根据项目需求定制模具寿命。例如,仅需生产1000次注塑,Neway 可定制约1000次寿命的注塑模具,最大限度降低初期成本。同时,对于批量产品,Neway 可提供终身免费维护保障。

如有项目需评估,请联系我们。