包覆成型 | 工艺、材料、优势与应用

包覆成型的定义

包覆成型是一种将两种或多种材料结合为单一零件的制造工艺。第一种材料称为基体,首先进行成型。大多数情况下,包覆成型基体采用注塑成型。第二种材料为包覆材料,然后包覆在基体上。两种材料融合在一起,形成无缝、整体的零件。

包覆成型是一种多用途工艺,可用于制造多种零部件。它常用于需要强度、耐用性和柔韧性相结合的部件。包覆成型还能制造耐磨、耐化学品或耐高温的部件。

包覆成型在各行业的应用

包覆成型是一种有价值的制造工艺,可生产多种零部件。它是一种多功能工艺,可用于制造需要强度、耐用性、柔韧性以及耐磨、耐化学品或耐高温的零件。包覆成型在众多行业中非常重要,包括汽车、医疗、消费电子、玩具和游戏、体育用品及工业设备等。

包覆成型在诸多行业中非常重要,包括:

汽车行业

包覆成型用于制造汽车和卡车的各种零部件,如保险杠、车门把手和内饰件。包覆成型让制造商能够生产强度高、耐用且美观的零件。

医疗行业

包覆成型用于生产各种医疗器械,包括导管、外科手术器械和假体。包覆成型让制造商能够生产无菌、舒适且易于使用的零部件。

消费电子

包覆成型用于制造各种消费电子产品,如键盘、遥控器和游戏手柄。包覆成型让制造商能够生产耐用、舒适且时尚的零件。

玩具和游戏

包覆成型用于制造各种玩具和游戏产品,如人偶、积木和拼图。包覆成型让制造商能够生产耐用、有趣且安全的部件。

体育用品

包覆成型用于制造各种体育用品,如高尔夫球杆、棒球棒和曲棍球杆。包覆成型让制造商能够制造出耐用、轻便且易于握持的部件。

工业设备

包覆成型用于制造各种工业设备,如机器人、输送带和机床。包覆成型让制造商能够生产强度高、耐用且耐磨损的部件。

包覆成型可用于生产需要强度、耐用性和柔韧性结合的部件,也可用于制造需要耐磨、耐化学品或耐热的零件。

包覆成型的步骤流程

包覆成型是一个两步工艺,将两种或多种材料结合为一个零件。第一种材料为基体,首先进行成型。第二种材料为包覆材料,在基体上进行包覆。这两种材料融合在一起,形成无缝的整体零件。

下面是包覆成型的具体操作步骤:

零件设计

包覆成型的第一步是设计零件,包括基体和包覆层的设计。基体通常采用高强度、耐用的材料,如ABS或尼龙。包覆材料通常采用较软、柔韧性更好的材料,如热塑性弹性体(TPE)。

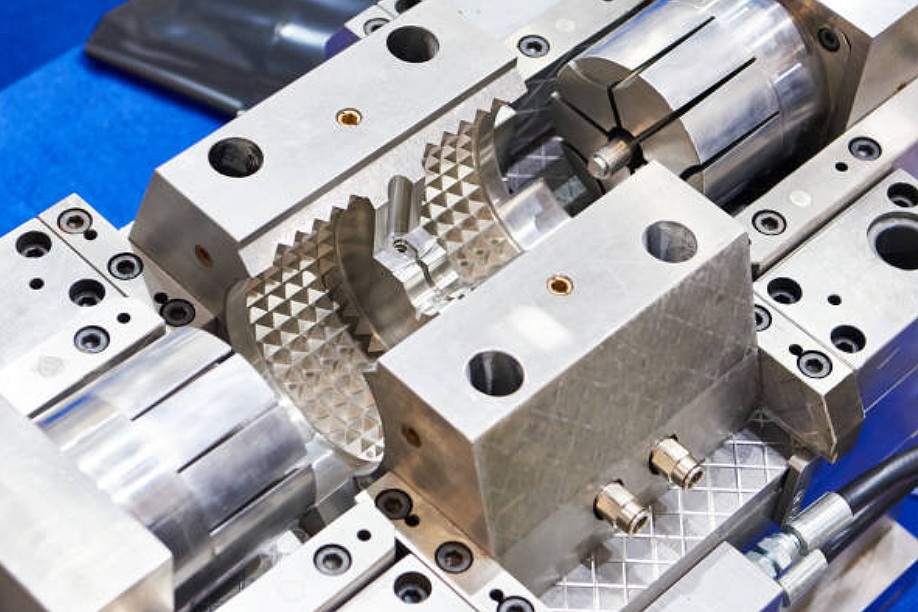

模具制造

零件设计完成后,需要制造模具。模具需要能承受包覆成型工艺中的高温和高压,通常采用钢或铝制成。

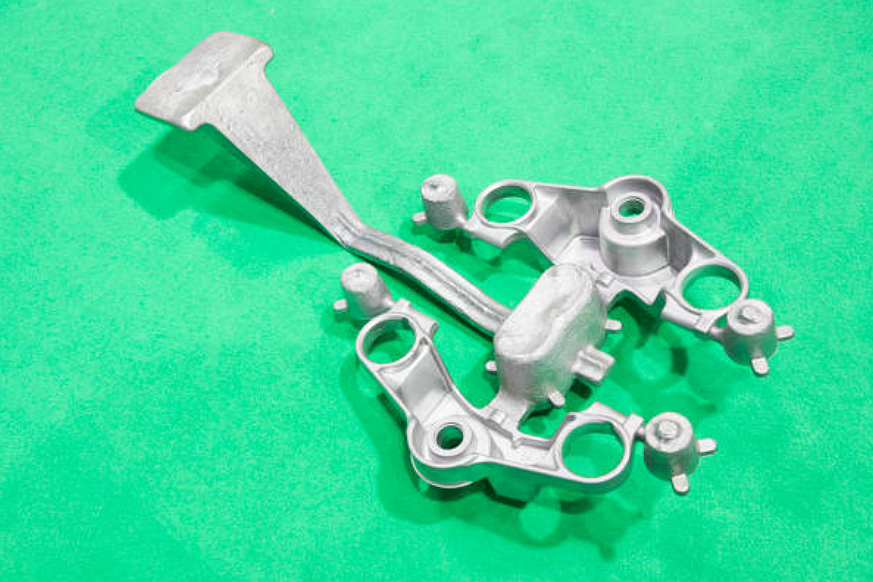

基体成型

基体在模具中成型,通常采用塑料注塑成型工艺。塑料注塑成型是在高压下将熔融塑料注入模具的过程。

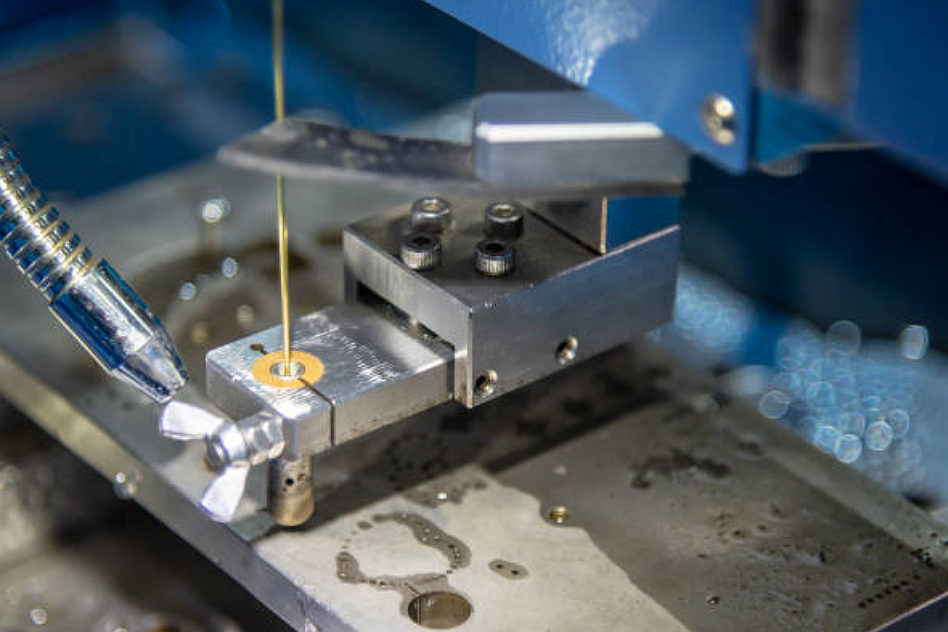

包覆成型

包覆材料与基体在同一模具中进行包覆,通常采用热流道技术。热流道技术可在不冷却基体的情况下实现包覆成型。

取出零件

包覆材料冷却硬化后,即可将零件从模具中取出。此时零件已成为无缝的一体化结构。

包覆成型是一种多用途工艺,可生产多种零部件,常用于制造需要强度、耐用性和柔韧性结合的部件,也可制造耐磨、耐化学品或耐热的零件。

包覆成型工艺分类

包覆成型主要分为两种类型:单次包覆成型和两次包覆成型。单次包覆成型是在一步工艺中同时成型基体和包覆层。两次包覆成型是在两个独立步骤中分别成型基体和包覆层。

嵌件注塑

嵌件注塑是在软材料包覆前,先将金属或塑料等刚性材料插入模具。这种方法可制造出传统注塑无法实现的复杂几何结构和功能。

单次包覆成型

单次包覆成型是最常见的包覆工艺,速度快、效率高。但并非所有情况下都能采用单次包覆,如基体和包覆层材料无法在同一步成型时,就无法使用此工艺。

两次包覆成型

两次包覆成型比单次包覆更复杂,但适用性更强,可生产更多样化的部件。两次包覆常用于需要高细节或特定材料组合的部件。

多次注塑

多次注塑是将两种或多种不同材料分多步注入模具中,使不同部位具有不同特性,例如外层为硬壳,内芯为软质材料。

包覆成型材料选择

包覆成型材料选择是设计过程中至关重要的一步。基体和包覆层两种材料必须兼容,同时能承受零件所处环境的各种条件。

基体通常选用高强度、耐用性好的材料,如ABS或尼龙。包覆材料一般选用较软、柔韧性好的材料,如热塑性弹性体(TPE)。

包覆材料选择时需考虑以下因素:

强度和耐用性:材料需足够强度以承受零件在使用过程中的受力。

柔韧性与抗冲击性:材料需有一定柔性,能承受冲击不易断裂。

耐磨性:材料需能抵抗摩擦和磨损。

耐化学性:材料需能抵抗零件可能接触的化学品腐蚀。

耐热性:材料需能承受工作环境下的高温。

常用包覆成型材料

材料选择确定后,下一步是进行零件设计。设计时需充分考虑材料特性。例如,基体为高强度、刚性材料时,包覆层需选择较软、富有弹性的材料以起缓冲作用。

材料 | 基体 | 包�层 |

高强度、耐用 | 柔韧 | |

柔软、弹性 | 耐磨、耐刮擦 | |

高强度、透明 | 耐化学性、耐高温 | |

高强度、耐用 | 耐化学性、耐高温 | |

高强度、耐用 | 耐化学性、耐高温 | |

柔软、弹性 | 耐磨、耐刮擦 | |

耐用、低成本 | 耐化学性、耐高温 |

包覆成型所用材料会因具体应用而异,但表中所列材料为最常用的包覆成型材料之一。

需要注意的是,包覆成型材料之间必须兼容,既要能够牢固结合,不发生熔化或变形,又能承受零件实际使用中的各种受力。

如果你计划在下一个项目中使用包覆成型,建议咨询专业的包覆成型制造工程师,以确保选择合适的材料并正确进行零件设计。

包覆成型的优点

包覆成型是一种多用途制造工艺,可生产具有增强功能、美观性、耐久性、防护性、成本优势和设计灵活性的多种零部件。

提升产品功能性

包覆成型通过将两种或多种不同性能的材料结合在一起,实现产品功能性提升。例如,可将坚硬耐用的材料用于基体,将柔软有弹性的材料用于包覆层,从而制造既坚固又舒适的部件。

提升外观与人体工学

包覆成型还可改善产品的外观和手感。例如,采用彩色包覆层可增加产品色彩,使用柔软带纹理的包覆层可提升产品握持感。

增强耐用性与防护

包覆成型还能提升产品的耐用性与防护性。例如,基体采用坚硬耐用材料以保护产品,包覆层采用柔软弹性材料以吸收冲击。

节省成本与减少装配

包覆成型可节省材料和人工成本,缩短组装时间。例如,包覆成型可将原本需要多件组装的部件直接一次成型为一体,大幅降低材料和装配成本。

设计灵活性与定制化

包覆成型还为设计师带来更多设计灵活性和定制空间。包覆成型可实现传统注塑难以实现的复杂结构与功能,为设计师带来更大自由度,以满足客户的个性化需求。

硅胶包覆是一种在基体上包覆硅胶材料的工艺,可用于新产品制造或现有产品功能提升。该工艺的优势包括功能提升、外观改善和耐用性增强。

硅胶包覆的应用

医疗器械:硅胶包覆应用于多种医疗器械,如导管、植入物和外科器械。硅胶表面柔软舒适,并具备优异的耐化学性和抗菌性。

消费电子:硅胶包覆用于手机、笔记本电脑和平板电脑等消费电子产品。硅胶层为电子产品提供耐用、抗冲击的保护层,有效防潮防尘。

工业设备:硅胶包覆应用于各种工业设备,如机器人、机床和电动工具。硅胶层具备耐磨、耐化学腐蚀及耐高温性能,有效保护设备。

汽车零部件:硅胶包覆应用于车门把手、仪表板、方向盘等汽车零部件。硅胶层具备耐候性,可防止零部件因紫外线及环境因素损坏。

硅胶包覆是一种多用途工艺,可制造多种产品,是实现高强度、耐用和多功能零部件的重要制造手段。

硅胶包覆的优点

功能提升:硅胶包覆可通过提供柔软舒适的表面、耐用抗冲击或耐候层来提升产品功能。

外观提升:硅胶包覆可为产品带来光滑光亮或具有质感的表面,提升美观度。

耐久性增强:硅胶包覆可显著提高产品的耐磨损、耐撕裂、耐化学和耐极端温度的能力。

成本节省:硅胶包覆可通过减少装配环节并实现基体与包覆层一体化,降低制造成本。

设计灵活性:硅胶包覆支持多种颜色、材料和结构的组合,极大地丰富了产品设计方案。

包覆成型与嵌件注塑对比

包覆成型和嵌件注塑都是通过结合两种或多种材料制造单一零部件的塑料工艺,但两者有本质区别。

包覆成型是在刚性材料上包覆一层软性材料。软性材料通常为热塑性弹性体(TPE),刚性材料可以是ABS、尼龙、聚碳酸酯等多种塑料。包覆成型常用于提升功能性、外观和耐用性。例如,可用于工具手柄包覆柔软握持层或为电子设备外壳增加耐候保护层。

嵌件注塑是在软性材料包覆前,先将金属等刚性材料嵌入模具,然后注塑成型。该工艺可生产复杂结构及带有活动部件的零件,如齿轮和杠杆等。

下表总结了包覆成型与嵌件注塑的主要区别:

特点 | 包覆成型 | 嵌件注塑 |

材料数量 | 两种 | 两种或更多 |

常用材料 | 软质热塑性弹性体(TPE)和硬质塑料 | 硬质金属和软质塑料 |

应用场景 | 提升功能、美观与耐用性 | 复杂结构与特殊功能 |

成本 | 通常高于嵌件注塑 | 通常低于包覆成型 |

交货周期 | 通常比嵌件注塑长 | 通常比包覆成型短 |

包覆成型发展趋势

包覆成型是一种将两种或多种材料结合为一体零件的制造工艺。软质材料通常为热塑性弹性体(TPE),刚性材料可为ABS、尼龙、聚碳酸酯等多种塑料。包覆成型常用于生产功能性提升、美观和耐用性增强的零部件。

TPE材料应用增加:

TPE因其柔软触感、灵活性、耐化学性和耐磨性等优点,在包覆成型中的应用越来越广泛。

新型包覆成型技术的发展:

新的包覆成型技术不断涌现,性能和效率显著提升。例如,多次注塑可制造具有多层不同材料的零件,而两次包覆可制造拥有两种不同材料层的部件。

定制化包覆部件需求增长:

制造商为了提升产品差异化,对定制化包覆成型部件的需求日益增加。包覆成型的高设计灵活性为制造商带来满足特定需求的解决方案。

总体来看,包覆成型的发展趋势积极。TPE的广泛应用、新型工艺的研发及定制化需求的增长都将推动包覆成型市场在未来数年持续发展。