金属注射成型 vs 压铸:对比分析

金属零件制造在各个行业中都至关重要,从汽车、航空航天到电子和医疗。两种常用的定制金属零件生产方法是金属注射成型(MIM)和压铸。本文将探讨这些工艺、它们的优点、局限性、适用场景和材料,并进行对比,帮助您在选择定制金属零件的合适工艺时做出决策。

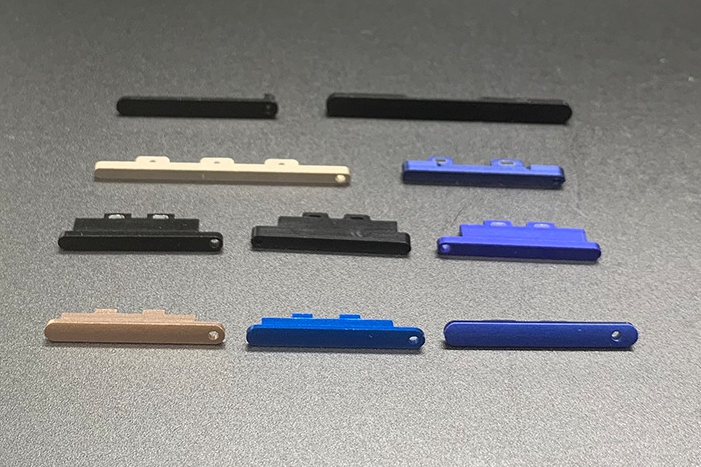

金属注射成型(MIM)

金属注射成型(MIM)是一种结合了塑料注射成型和粉末冶金优势的制造工艺。它利用细金属粉末与粘结剂材料生产复杂的金属零件。该工艺包括原料准备、注射成型、脱脂和烧结等多个步骤。MIM具有极佳的设计灵活性,可实现复杂且高度精密的金属部件生产。

MIM 的优点与局限

MIM 拥有许多优点,包括制造复杂几何结构的能力、高生产效率、优良的表面质量和严格的公差。它还能应用多种 MIM 材料,如不锈钢、钛合金,甚至磁性合金等。不过,MIM 也存在一些局限,比如模具成本较高、生产周期较长,以及可生产零件的尺寸有限制。

MIM 的应用及适用材料

MIM 广泛应用于医疗器械、电子、汽车和航空航天等领域。它非常适合生产小型到中型复杂金属部件,如外科器械、枪械零件及电子连接器。MIM 适用材料包括不锈钢、低合金钢、工具钢及其他特种合金。

MIM 工艺 | 压铸 | ||

复杂度 | 高 | 高 | |

MIM 材料 | 多种,如不锈钢、铝合金、钛合金、钨合金、铜合金 | 压铸材料 | 主要为铝合金、锌合金、镁合金、黄铜合金 |

材料类型 | 金属粉末 | 材料类型 | 金属锭 |

MIM 零件尺寸 | 小型:投影面积不超过 10x10 英寸(250 mm x 250 mm) | 压铸零件尺寸 | 小型或中型:投影面积不超过 30x30 英寸(750 mm x 750 mm)。特大型设备可生产更大零件。 |

MIM 公差 | 1~2% | 压铸公差 | 2~3% |

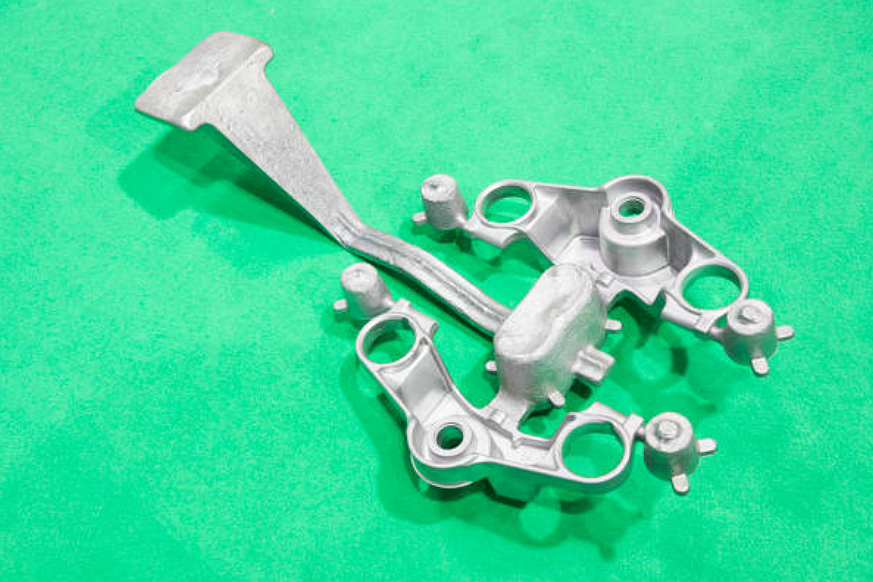

压铸

压铸是一种广泛应用于金属零件生产的制造工艺,可获得出色的尺寸精度和表面质量。其工艺是在高压下将熔融金属注入可重复使用的模具(即压铸模)中。金属凝固后,模具打开并顶出成品。压铸以高效和能大量稳定生产高质量零件而著称。

压铸的优点与局限

压铸的优势包括生产速度快、尺寸稳定性好,并能制造带有薄壁的复杂零件。其还具备良好的表面质量和尺寸精度。不过,压铸也存在局限,例如初期模具成本较高、材料选择比 MIM 少,以及复杂几何结构的设计灵活性有限。

压铸的应用及适用材料

压铸广泛用于汽车、航空航天、消费电子和家电等行业。适用于生产中到大型零件,如发动机部件、电子设备外壳和结构件。常用的压铸材料包括铝、锌、镁及铜合金。

MIM 与压铸对比

成本考量

就成本考量而言,压铸的模具费用通常低于 MIM。不过,对于需要多个压铸组件的复杂零件,MIM 在成本方面可能更有优势。具体生产成本取决于零件复杂度、材料选择和产量等因素。

MIM 成本如何计算

粉末冶金零件的材料利用率一般为 95%-98%。金属零件的原材料成本大致计算如下:

MIM 零件材料成本

(金属材料单价/克 × 零件体积 × 零件密度)/ 95%

材料成本还应包括实际原材料费用,如润滑剂和合金元素添加剂。

注射模具成本

模具成本包括模具价格及维护和更换费用。原始模具价格取决于模具复杂程度,直接与零件的复杂性相关。因此,成本应与零件复杂度挂钩。由于一套粉末冶金模具通常生产大量零件,模具材料应能承受高压和粉末摩擦。

压制成本

压制费用包括机器费用和人工费用。随着压机吨位增加,投资成本增加,但生产效率下降。压机的选择基于垂直于压制方向的截面积与单位压制压力的乘积。压制压力与零件压制密度有关。低密度铁基零件的单位压制压力一般为 400MPa,中高密度为 600-700MPa。打印成本还与自动化程度和打印速率相关。尽管粉末冶金压机的工作循环比冲压慢,但快于塑料成型压机,且所需设备较少。

烧结成本

烧结费用包括设备费、能耗、保护气和人工费。因烧结工艺不同,融合费用还包括熔合金属的压制与布置等额外成本。由于烧结无需加热基体金属至熔点,能耗比铸造工艺更低。

后续加工成本

后续加工费用包含所有可能的后续工序成本,如精加工、浸渍、小型金属切削、热处理或表面处理(蒸汽处理、研磨、去毛刺、喷砂等)。

除直接生产成本外,还应包括管理和辅助成本。管理成本涵盖设计、工艺、销售等主要项目,辅助成本包括动力管理、设备维护、运输等。一般而言,这些费用可依据长期累计数据与上述直接费用的比例计入生产直接费用。

压铸成本如何计算

压铸件的材料利用率一般为 90%-95%。金属零件的原材料成本大致计算如下:

压铸件材料成本

(金属材料单价/克 × 零件体积 × 零件密度�/ 90%

材料成本还应包括实际原材料费用,如合金元素添加剂。

模具成本

MIM 的模具为注射模,复杂性和精度通常高于压铸模。简单无抽芯的压铸模,其模具成本通常为模具材料成本的 2.5 倍。

压铸成本

压铸的成本核算比 MIM 更直接。开合模费用依据压铸机吨位和生产单件所需时间计算。也可粗略估算,例如 300 吨压铸机每月每件成本为 0.8 美元。

后处理成本

后续加工费用包含所有可能的后续工序成本,如精加工、浸渍、小型金属切削、热处理或表面处理(蒸汽处理、研磨、去毛刺、喷砂等)。

结论

为定制金属零件选择合适的制造工艺对实现期望的品质、成本效益和设计灵活性至关重要。金属注射成型(MIM)与压铸都是应用广泛的工艺,各有优势和局限。MIM 擅长用多种材料制造复杂几何结构,而压铸适合大批量、高尺寸精度的大型零件。综合考虑成本、设计要求、材料性能和产量,您可更好地选择适合自身项目需求的工艺。

MIM 和压铸都是应对不同需求的重要制造工艺。评估自身实际需求,与有经验的冶金公司和压铸厂家合作,将帮助您获得定制金属零件项目的最佳效果。

如需可靠的金属及塑料定制零件制造商,欢迎联系我们,沟通您的具体项目需求,确保获得最佳成果。