什么是铝合金压铸服务

我们的铝合金压铸服务通过精密工艺,生产出具有优异尺寸精度和表面质量的高品质、低成本金属零件。适用于汽车、航空航天和工业应用,确保稳定高效的性能表现。

铝合金压铸件应用

铝合金压铸件兼具轻量与高强度,广泛应用于航空航天、汽车、消费电子等领域,为精密工程组件提供可靠解决方案。

热室压铸与冷室压铸

热室压铸和冷室压铸是压铸行业两大主流工艺,各有特点、优劣和适用材料与场景。

热室压铸

热室压铸(又称鹅颈式压铸)是将熔融金属保持在靠近型腔的加热室内,通过浸入金属中的活塞将金属通过鹅颈通道射入模具。这种方法适用于低熔点金属,如锌、镁和部分低熔点铝合金,具有更快的成型周期和高生产效率。但对高熔点合金不适用,否则会损坏压铸机。

冷室压铸

冷室压铸用于高熔点金属,如铝和铜合金。将熔融金属舀入位于机器外的冷室,再由液压或机械活塞将金属注入模具。因金属不在机内,加工耐高温,适用于制造结构坚实的复杂零件。但因需舀料,成型周期略慢于热室压铸。

铝压铸 Materials

纽威铝合金压铸能力

纽威专注于铝合金模具压铸,并提供覆盖广泛尺寸和多种表面处理的定制压铸服务。请联系我们并发送图纸,享受一站式铝合金压铸服务。

观看纽威压铸工艺演示

了解压铸工艺基础,包括熔融金属在高压下注入钢模以制造复杂金属零件的过程。本视频介绍铝、锌、镁合金等常用材料,以及高昂的初期模具成本如何通过高效的批量生产得以平衡。

可提供的表面处理

我们的表面处理服务为定制件提供专业化装饰,提升耐久性、美观度与性能。涵盖电镀、阳极氧化、粉末喷涂、热障涂层等,优化金属和塑料部件的抗腐蚀性、耐磨性和视觉效果。

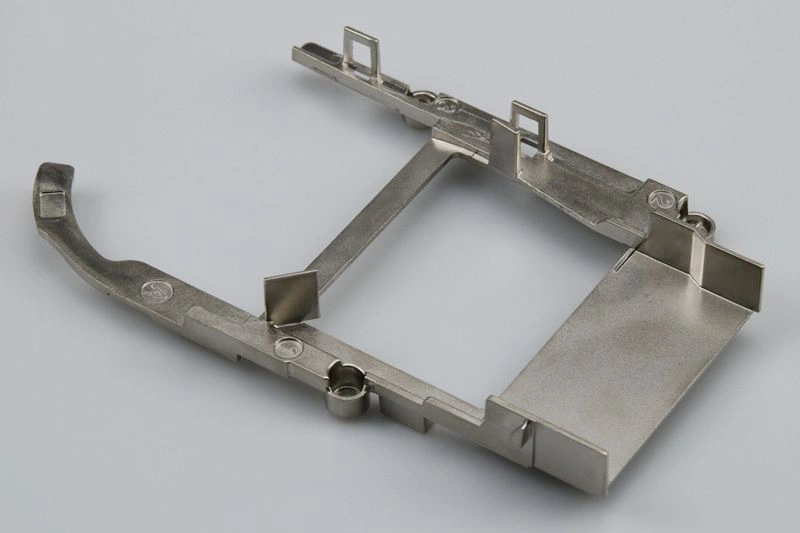

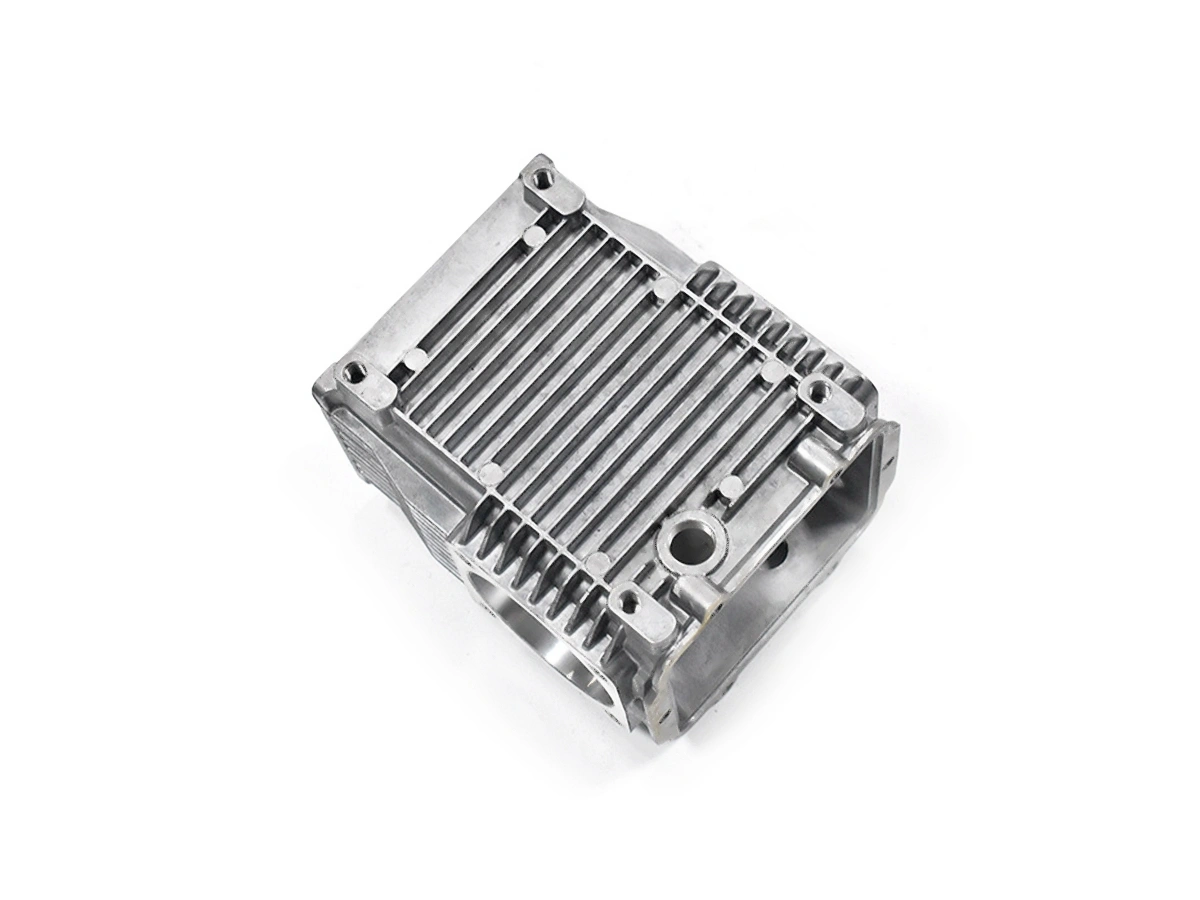

铝合金压铸件展示

铝合金压铸件展示中心,汇聚精美铸件典范。探索我们在汽车、航空航天等领域的温控压铸工艺,见证精密与耐用的融合。

今天就开始一个新项目吧

铝合金压铸设计建议

学习铝合金压铸设计要点,提升生产效率,减少缺陷,保证产品一致性。遵循行业标准优化冷却、降低应力集中并简化模具工艺,打造高质量耐用铸件。