锌压铸 vs 铝压铸:有什么区别?

压铸是一种多功能且高效的制造工艺,能够生产具有复杂形状和优良尺寸精度的高质量金属零件。其核心是在高压下将熔融金属压入型腔。该方法因速度快、精度高以及成品质量优异而广受青睐。

材料选择在压铸中起着关键作用。所选金属会影响零件性能,并对生产流程、成本和适用场景产生影响。在多种金属中,锌和铝是两种最常见的选择,各自具有独特特性。

锌压铸与铝压铸的差异

材料特性:铸铝与铸锌

了解铝与锌的材料特性对于为您的压铸项目选择合适金属至关重要。每种金属都有不同的物理与力学特性,会影响其性能及对不同应用的适配性。

锌:

物理性能:

密度: 锌约为 6.6–7.0 g/cm³,明显重于铝。对于对重量敏感的应用,这种较高密度可能具有优势。

熔点: 锌的熔点约为 420°C(788°F),相较许多金属更低。较低的熔点可降低铸造时的能耗。

力学性能:

强度: 锌合金以高强度与韧性著称,能够承受较大的机械应力,适合高强度应用。

硬度: 锌通常比铝更硬,具有良好的耐磨性。

典型铸锌合金:

铝:

物理性能:

密度: 铝更轻,密度约为 2.7 g/cm³。这种轻量特性在航空航天与汽车行业尤为重要。

熔点: 铝的熔点高于锌,通常约为 660°C(1220°F)。铸造所需能量更高,但可用于更高温的应用。

力学性能:

强度: 虽然不如锌强,但铝合金在适当热处理或合金化后仍可提供良好强度。

硬度: 铝通常比锌更软,但其合金可通过处理提升硬度与强度。

典型铸铝合金:

性能对比分析:

重量与密度: 锌更重且更致密,适合小型且需要重量感的部件。铝的轻量更适用于强调移动性的应用。

强度与硬度: 锌通常提供更高的强度与硬度,适合耐用部件。铝虽更软,但可通过合金化获得更高强度。

熔点: 锌的低熔点带来较低能耗与更易铸造;而铝的高熔点可用于更高温环境。

模具寿命与尺寸范围

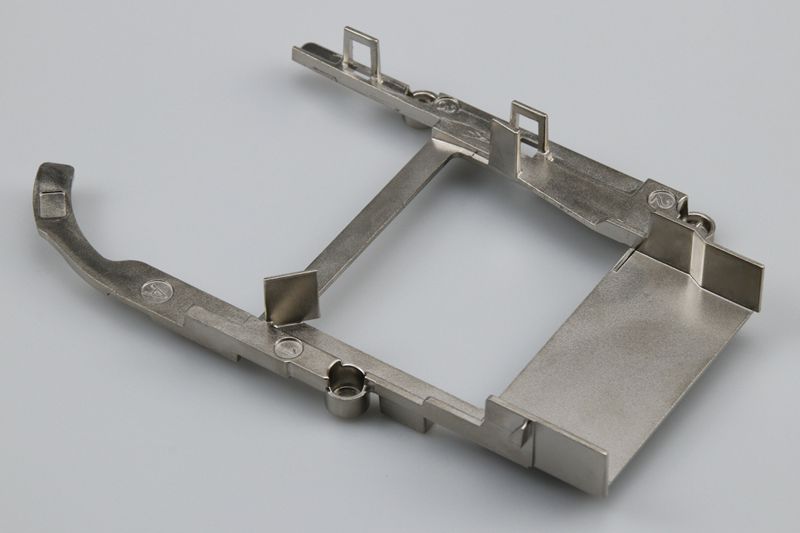

压铸模具的耐久性与性能是影响零件质量与整体成本效益的关键因素。铝与锌压铸在模具寿命和典型铸件尺寸方面存在显著差异。

铝压铸与锌压铸的模具寿命:

铝压铸模具: 铝压铸需要更高的熔化温度,易加速模具磨损。通常铝压铸模具的寿命约为 100,000–150,000 次射出,取决于模具复杂度与维护情况。较高温度也要求使用更坚固且更昂贵的模具材料。

锌压铸模具: 锌的较低熔点对模具应力更小,可显著延长寿命。锌压铸模具的寿命可达 100 万至 200 万次以上,远高于铝。尽管初期投入存在,但更长的寿命可降低长期成本。

铝与锌的典型压铸尺寸:

铝压铸尺寸: 铝的低密度允许在保持重量可控的情况下铸造更大零件,适用于汽车与航空航天领域的较大部件,在此类场景中尺寸与重量比是关键考量。

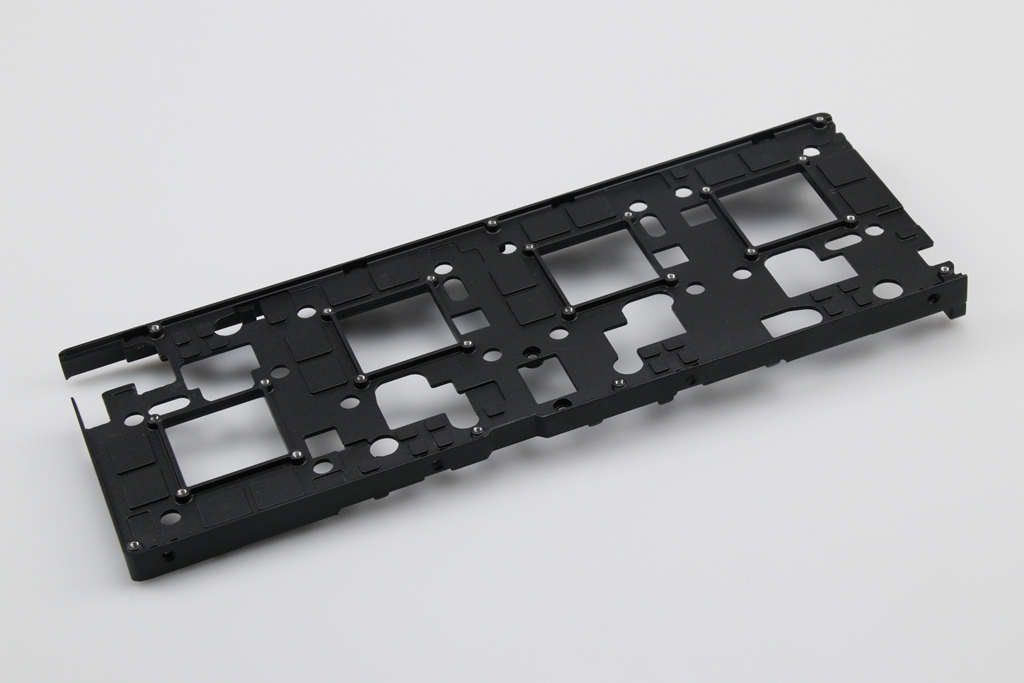

锌压铸尺寸: 锌通常用于更小、更精密的部件,因其较高密度与优良流动性,能实现细节精度。由于重量原因,锌不太适合大型零件,但非常适合小型复杂、具有严格公差的零件。

公差与表面处理能力

在压铸中,实现精确公差与高质量表面对于最终产品的功能与外观至关重要。由于材料固有特性不同,铝与锌压铸在这些方面的能力也不尽相同。

铝压铸的公差能力:

铝压铸通常可实现 ±0.002 英寸/英寸的公差,满足大多数应用。但受铝的热胀冷缩影响,要长期维持更紧的公差会更具挑战。

高速生产会影响尺寸稳定性,精密应用可能需要后加工。

锌压铸的公差能力:

锌在更紧公差方面表现出色,常可达到 ±0.0015 英寸/英寸。锌合金优异的充型能力使其即便在复杂几何形状下也能精确复制模具细节。

锌在压铸过程中的稳定性确保了大批量生产中的公差一致性。

铝压铸常见表面处理:

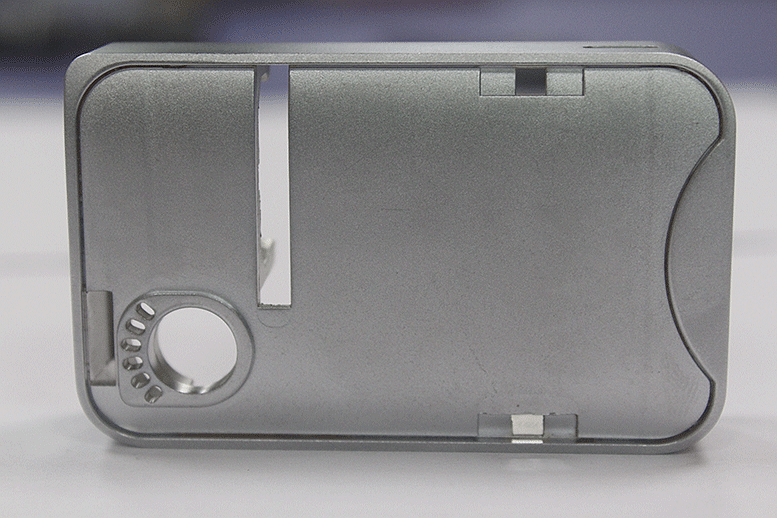

铝压铸件可采用多种表面处理,如粉末喷涂、喷漆、阳极氧化或电镀。这些处理可提升耐腐蚀性并改善外观。

铝压铸件的天然表面相对较为平滑,但若需高光泽外观,可能仍需额外打磨或抛光。

锌压铸常见表面处理:

锌压铸件本身具有更优的表面质量,常常只需极少后处理即可。可轻松进行电镀、喷漆或涂层以提升外观或功能。

从模具直接获得光滑、高质量表面是显著优势,尤其适用于装饰性或可见部件。

薄壁能力

生产薄壁零件的能力对压铸非常重要,它影响成品重量与材料用量。受材料特性与充型行为影响,铝与锌合金在薄壁铸造方面的能力不同。

铝压铸的薄壁能力:

最小壁厚: 铝压铸通常可实现约 0.09 英寸(2.3 mm)的最小壁厚,这得益于铝良好的流动性和较低的凝固收缩。

应用: 铝的轻量与强度使其适合较大尺寸且需要薄壁的部件,常见于汽车与航空航天行业,这些领域对减重尤为关键。

挑战: 在薄壁铝铸件中实现均匀冷却并避免翘曲或气孔等缺陷更具挑战,需要精确的工艺控制。

锌压铸的薄壁能力:

最小壁厚: 锌合金可实现更薄的壁厚,最低可到 0.02 英寸(0.5 mm)。这源于锌优良的流动性与低熔点,可充满带有薄区的复杂模具。

应用: 极薄壁铸造能力使锌非常适合电子产品、小型复杂零件以及精密机械组件。

优势: 锌卓越的薄壁能力在保持强度与耐久性的同时,能够生产细节丰富、高精度的部件。

总之,在薄壁铸造方面,锌相较铝具备更强能力,可实现更精细、更复杂的设计。虽然铝的薄壁能力不及锌,但在中等壁厚且要求轻量的部件中仍具竞争力。两者选择应基于项目需求,包括零件尺寸、复杂度与预期用途。

应用与行业使用

方面 | 铝压铸件 | 锌压铸件 |

|---|---|---|

汽车行业 | 用于发动机零件、变速箱部件与车身面板。因轻量与强度而受青睐。 | 用于安全关键零件,如安全带组件与气囊壳体,因其高抗冲击强度。 |

航空航天 | 适用于起落架与结构件等飞机部件,因低密度与耐高温能力。 | - |

消费电子 | 常见于笔记本外壳、散热器及其他电子壳体,因导热与外观表现。 | 用于连接器与屏蔽外壳,具优良电磁屏蔽性能。 |

户外设备 | 适��������������自行车车架、露营装备等户外与运动器材,因耐久与耐腐蚀。 | - |

精密部件 | - | 非常适合机械装置、锁具与齿轮中的精密部件,因其可实现严格公差与复杂细节。 |

消费品 | - | 常用于家电、玩具与装饰件等耐用且高质量的部件。 |

成本考量

成本是制造中的关键因素,压铸也不例外。比较铝与锌的压铸时,需要综合考虑模具成本、压铸成本、材料成本与后处理成本等要素。

模具成本:

铝:较高的熔点需要使用高等级耐热模具材料,导致成本更高。同时,由于铸造过程中的热应力,模具寿命较短。

锌:较低的熔点可使用成本更低的模具材料。由于热应力更小,模具寿命更长,在长期投资上更具成本效益。

压铸成本:

铝:铝的压铸通常更昂贵,因为熔化所需能耗更高,且需要额外冷却系统。

锌:锌的较低熔点带来更低的铸造能耗,使得工艺更具成本效率。

材料成本:

铝:铝价受市场波动影响,但通常高于锌。

锌:锌通常比铝便宜,原材料更具成本优势。

后处理成本:

铝:铝件可能需要额外后加工,如机加工或表面处理,从而增加总成本。

锌:锌压铸件因其优良表面与精度,往往只需极少后处理,可降低附加成本。

优势与局限

用于压铸的每种金属都有其独特优势与局限。理解这些差异有助于制造商根据自身需求做出明智选择。

锌:

压铸中的优势:

高强度与耐久性:锌合金以高强度与韧性著称,适合重载应用。

高精度与细节:锌的优良流动性可铸造复杂且细节丰富的零件,实现严格公差。

较长的模具寿命:低熔点延长模具寿命,降低长期成本。

卓越的表面质量:锌件通常具有更佳的表面效果,减少后处理需求。

局限与挑战:

重量:锌比铝更重,在对重量极为敏感的应用中可能不利。

尺寸限制:受重量影响,锌不太适合大型零件。

耐腐蚀性:虽然良好,但锌的耐腐蚀性通常不及铝,在特定环境中可能受限。

铝:

压铸中的优势:

轻量化:铝的低密度非常适合需要减重的应用,如汽车与航空航天。

耐高温:铝可承受更高温度,适用于高温工况。

耐腐蚀:铝可自然形成氧化膜,具优异的耐腐蚀性。

可回收性:铝高度可回收,对环境与成本均有益。

局限与挑战:

模具寿命:较高的熔点会缩短模具寿命。

成本:就原材料与铸造过程而言,铝通常比锌更昂贵。

公差与表面质量:要达到与锌相同的精度与表面质量更具挑战,可能需要额外工序。

压铸制造商的决策因素:

应用需求:根据零件所需强度、重量以及热或腐蚀环境选择。

成本效益:综合考虑材料、生产与后处理的总成本。

精度与细节:对于高细节或复杂零件,锌可能更合适。

环境考量:若重视可回收性与环保,铝可能更具优势。

何时选择铝压铸

����铸项目选择合适材料,是实现质量、功能与成本效益目标的关键。铝压铸常因其独特属性在特定应用中被优先采用。以下场景更适合选择铝压铸:

轻量化需求:铝的低密度非常适合汽车与航空航天行业,在这些领域,减重对性能与燃效至关重要。

高温应用:铝在高温下仍能保持强度,适用于发动机零件、炊具与照明部件等场景。

耐腐蚀需求:在暴露于湿气或化学品的环境中,铝的天然耐腐蚀性是显著优势,适用于海洋设备、户外器材以及汽车舱内部件。

复杂几何与中等壁厚:铝良好的充型特性适合具复杂形状且壁厚适中的零件,兼具强度与细节。

环境友好:若关注可回收性与环保,铝因易于回收且再生材料普及而更具优势。

耐用高强度部件:铝合金以强度与耐久性见长,适合机械部件、汽车安全件等高强度需求。

大型零件生产:考虑到轻量特性,铝较锌更适合较大的部件,在尺寸与可操作性之间取得平衡。

长批量生产:尽管铝模具寿命短于锌,但仍适合长批量生产,在许多场景下具有成本效益。

何时选择锌压铸

由于其独特属性与优势,锌压铸在多种场景中更为适用。理解何时选择锌而非铝等材料,有助于提升产品性能、成本效率与质量。以下是适合优先选择锌压铸的关键情形:

高精度与细节:当零件需要复杂细节与高精度时,锌优良的流动性与捕捉细微特征的能力使其成为理想材料。

小到中型部件:在重量不敏感的情况下,锌的密度与铸造特性非常适合小型至中型部件。

薄壁应用:锌能在不牺牲强度的前提下生产极薄壁零件,适用于电子产品与精密机械中的复杂细小结构。

长模具寿命需求:对于模具寿命对成本影响显著的项目,锌较低熔点可延长模具寿命,降低大批量生产的总体成本。

优良外观质量:锌件通常只需极少后处理即可获得高质量表面,适合装饰性与面向消费者的产品。

大型体量成本效益:长模具寿命、低熔点与较少后处理的组合,使锌在大规模生产中更具成本优势。

需要电磁屏蔽的应用:在需要电磁干扰(EMI)屏蔽的电子元件中,锌具有优势。