铝压铸设计专家建议 | 优化压铸件制造技巧

铝合金压铸中的设计重要性

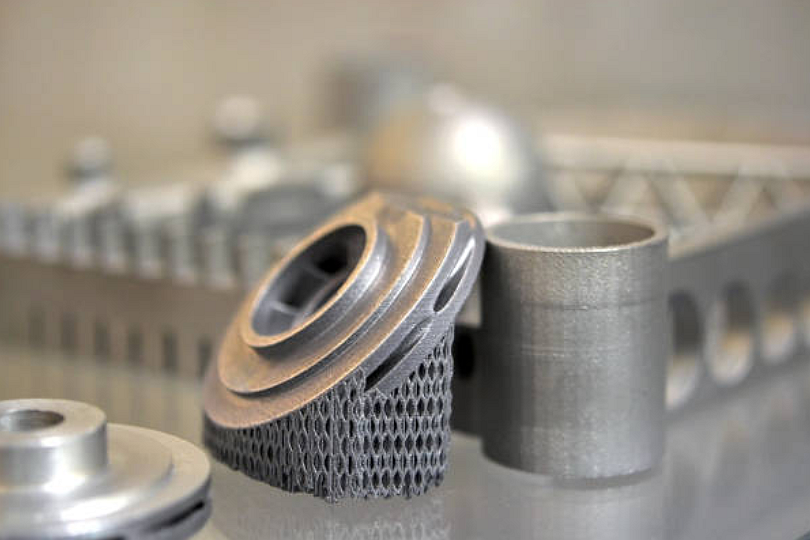

在制造业中,铝合金压铸是一种高效且通用的工艺,可用于批量生产高质量零件。该方法通过在高压下将熔融铝注入钢制模具(压铸模)中,实现对复杂形状的高精度、可重复成形。铝材本身具备轻质、高强度和耐腐蚀等特性,使其成为广泛应用的理想选择,从汽车零部件到消费电子皆是如此。

然而,压铸工艺的最终成败在很大程度上取决于零件的设计。完善的设计不仅能确保成品的结构完整性与功能性,还能有效降低制造难度、控制成本并提升整体生产效率。鉴于设计与压铸效率之间的关键联动,本指南面向设计师、工程师与制造方,提供切实可行的见解与技巧,以助力打造更优的铝制压铸件。

通过这份铝合金压铸设计指南,我们将深入解析压铸工艺的细节,强调那些决定零件成败的关键设计要点。从合适的铝合金选择到零件结构与公差的把握,本指南将提供一份全面的导航,帮助读者更从容地应对铝合金压铸的复杂性。无论你是新入门还是希望精进既有经验,我们的目标都是帮助你在质量、效率与成本之间取得最佳平衡,完成最优的压铸设计。

认识铝合金压铸

铝合金压铸是一种精密制造工艺:将熔融铝在高压下压入称为“压铸模”的钢模中。该方法擅长实现复杂形状、高尺寸精度与良好表面质量。但铝合金压铸的优势不仅止于精度,更体现在铝材作为材料本身所具备的独特价值。

压铸工艺流程

流程从熔化铝合金开始,随后以约 1,500–25,000 psi 的压力将其注入型腔。高压注射确保熔融铝充分充满模腔,完整复制设计的细节与几何。铝凝固后开模顶出铸件。该过程节拍快、效率高,特别适合大批量生产。

选用铝材的优势

铝材以“轻而强”著称,非常适用于在不牺牲强度的前提下降低重量的场景。同时,铝具有优良的导热性、耐腐蚀与导电性能,适用于汽车、航空航天、电子以及消费品等多个行业。铝材还可耐受较高温度,且具备良好的可回收性,环保友好,使其在压铸领域更具吸引力。

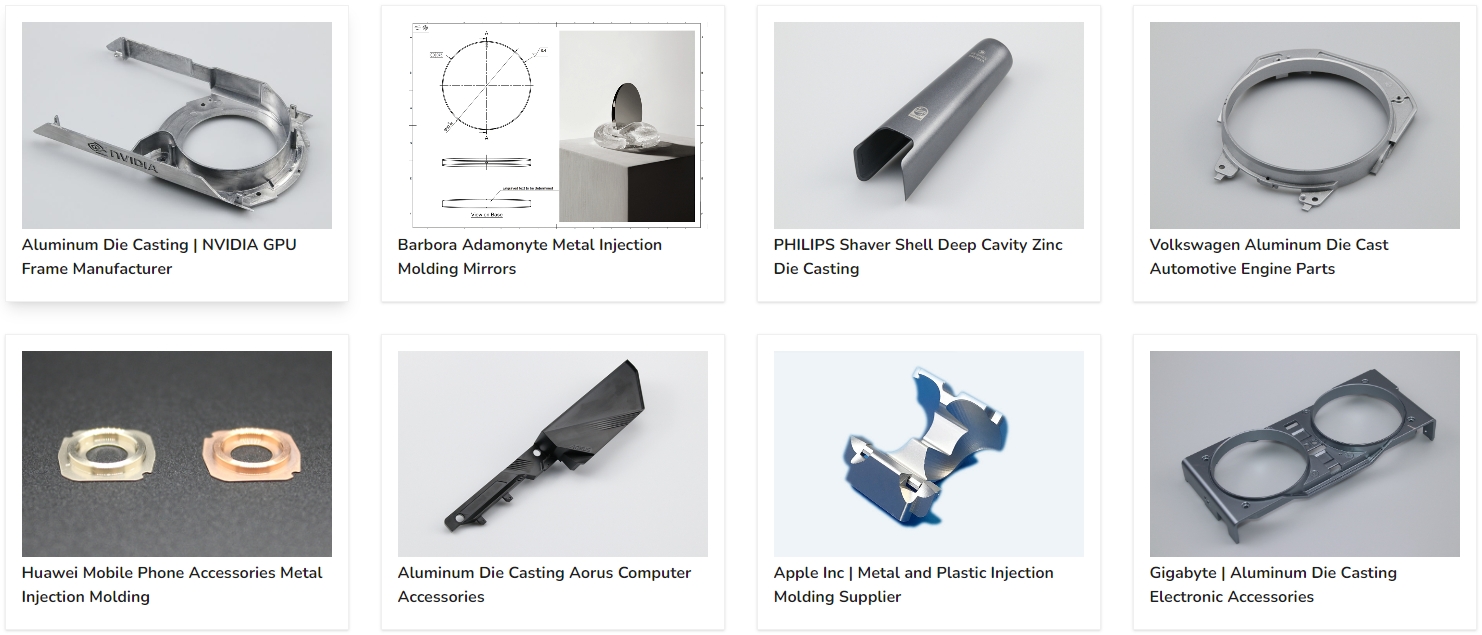

铝合金压铸件的常见应用

得益于铝材的独特属性与压铸工艺的优势,铝合金压铸件适用范围极广。在汽车行业中,可用于发动机壳体、变速箱壳与结构件;在消费电子领域,可用于外壳、散热器与支架框体。运动器材、医疗设备与家具部件等亦是典型应用,充分体现了铝合金压铸在现代制造中的广泛价值。

铝合金压铸的设计考量

要获得高质量的铝合金压铸件,需要在多个设计环节上通盘考量。从材料选择到零件结构细节,这些因素将直接影响最终零件的性能、美观与可制造性。本节将聚焦那些对铝合金压铸项目成败影响显著的关键设计要点。

材料选择

铝合金类型与性能

用于压铸的铝合金依据成分体系划分,每类合金都针对特定应用需求提供差异化性能。例如,A380 以优异的流动性、致密性与抗热裂而广泛应用,适配范围极广;A360 则在更高强度与耐蚀性方面更突出,但铸造流动性略低。选择合适合金需要在力学性能、铸造特性与成本之间取得平衡。

如何为你的零件选择合适的铝合金

合金的选择取决于零件的应用场景、所需力学性能以及具体制造/使用环境。例如,当高导热性至关重要时,可优先考虑以导热性见长的合金(如 A383)。同时还应兼顾合金供应可得性、成本与回收利用等因素。

铝合金压铸的关键设计要素

进行压铸设计需要深入理解每个设计要素对可制造性、强度与外观的影响。以下围绕壁厚、脱模斜度、圆角与分型线等要素进行细化,帮助你优化这些特征以获得更优的压铸件。

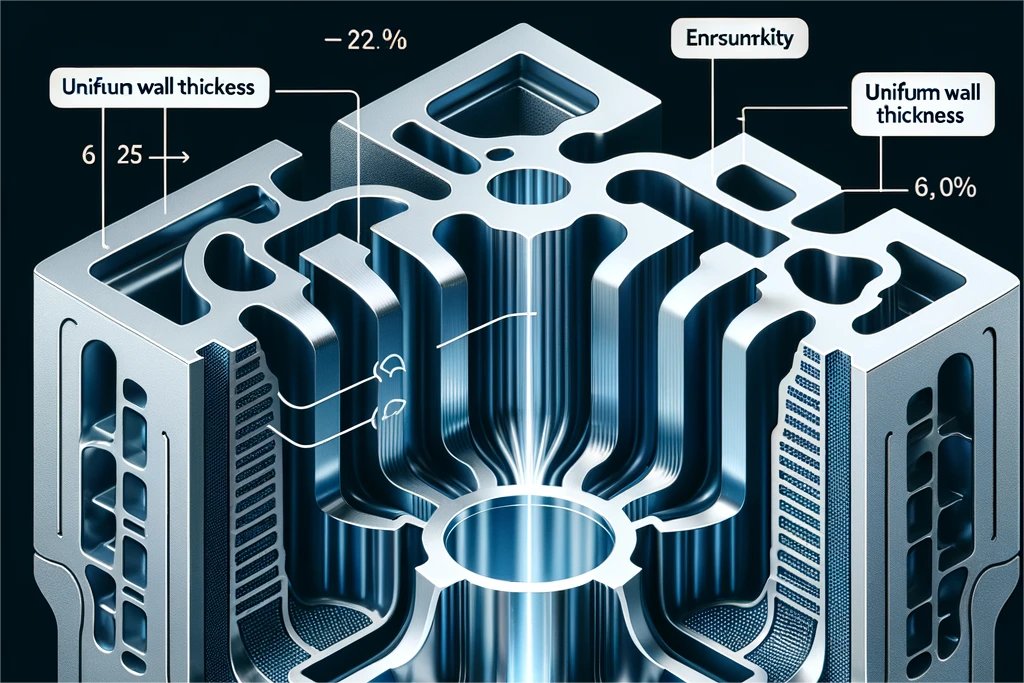

壁厚

均匀性:壁厚均匀是压铸设计的重中之重,可降低缩松风险,并�保均匀冷却与凝固。均匀的壁厚有助于熔融铝顺畅充型,提升结构完整性。

最小与最大壁厚:在满足强度与重量目标的前提下,应尽量减薄壁厚;铝压铸的下限通常约为 0.8 mm(随合金与结构复杂度变化)。过厚壁会延长冷却、提升气孔与缩孔风险,应加以控制。

设计策略:厚薄过渡应尽量平滑,以利于充型与冷却;对局部厚区进行镂空减重,在保证强度的同时降低材料消耗与成本。

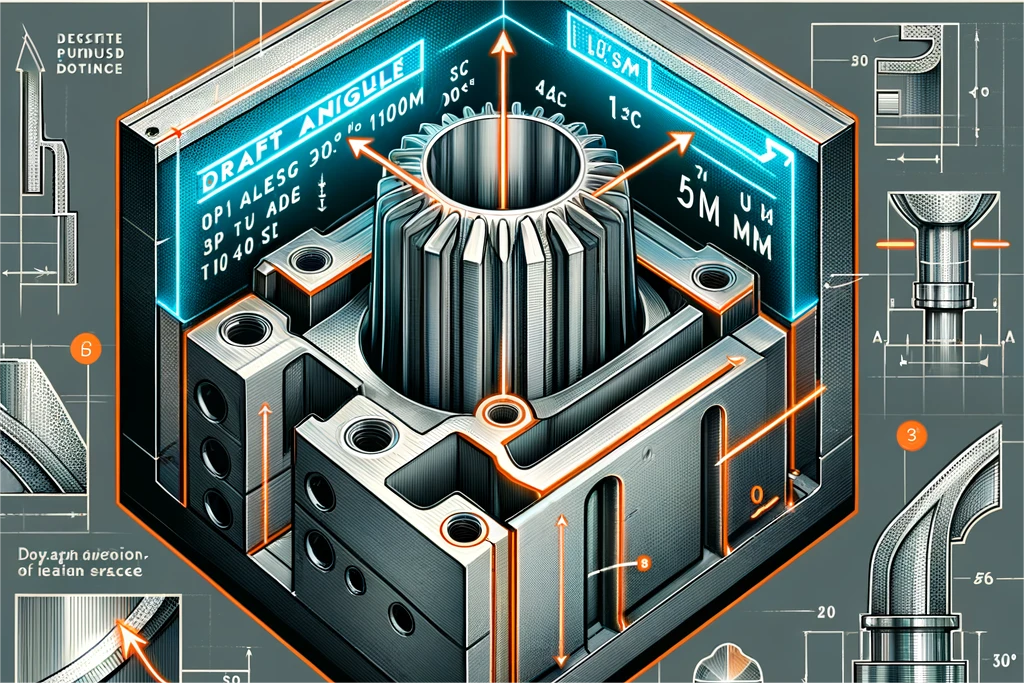

脱模斜度

重要性:合理的脱模斜度有助于顺利顶出零件,避免损伤零件或模具,同时提升表面质量。

推荐范围:随深度与表面质量要求不同而变,一般规则是长度 ≤50 mm 的拔模面至少设置 1° 脱模斜度;长度越大,所需斜度越大。

应用建议:在设计早期即考虑脱模斜度,避免后期改模与返工;对沿开模方向的所有特征保持斜度一致,有助于可制造性。

圆角与过渡

功能:圆角可消除尖角引起的应力集中,降低开裂失效风险;同时改善金属流动性,提升整体成形质量与强度。

设计要点:内圆角半径建议不小于壁厚的 1/3;外圆角可适当更小。合理布置圆角能显著提升耐久性。

分型线

定义:分型线为模具两半的结合处,其位置影响外观与功能。

布局策略:应尽量避开外观敏感区与严公差区域,可利用零件的自然转折或轮廓进行“隐藏”。

功能性考量:合理的分型线布局可简化压铸与脱模,减少去披锋与后加工,进而降低成本。

降低缺陷、提升强度的设计技巧

优先采用自支撑结构,减少额外型芯或支撑需求。

通过加强筋与肋板提升刚度与强度,而不显著增加壁厚与重量。

综合考虑金属流动路径与浇口位置,确保充型完整并降低夹气。

公差与精度

铝合金压铸的标准公差

相较多种制造方法,压铸可实现更紧的公差。但需了解铝压铸在不同尺寸、不同合金与不同结构复杂度下的现实可达范围。公差应“以满足功能为度”,避免盲目收紧导致成本不必要增加。

基本尺寸范围(mm) | 标准公差(± mm) |

|---|---|

0–10 | 0.02 |

10–18 | 0.03 |

18–30 | 0.04 |

30–50 | 0.05 |

50–80 | 0.07 |

80–120 | 0.08 |

120–180 | 0.12 |

180–250 | 0.2 |

面向高精度的设计策略

在设计早期即与压铸供应商协同,充分理解其工艺能力与限制。

使用仿真软件预测并解决充型、凝固与冷却问题。

在设计凸台、加强筋与壁厚时兼顾制造与机加工可达性,确保关键尺寸可靠且高效地实现。

降本增效

在铝合金压铸中同时实现成本友好与高质量,需要在设计与制造全流程进行系统优化。以下提供若干切实可行的策略,以在不牺牲性能的前提下降低成本、提升效率。

通过设计优化降低生产成本

简化零件设计:复杂结构需要更复杂的模具,既增加前期模具费用,也可能延长单件周期。尽可能简化几何可显著节省成本与节拍。

多件合一:将多个零部件整合为单一压铸件,可减少装配与紧固件,降低件数与库存成本。

优化材料用量:在满足强度与功能的前提下,采用局部镂空与中空结构减少材料与周期时间,同时保持结构可靠。

为后续加工与表面处理而设计

前置二次工序考虑:在设计阶段规划机加工、表面处理与装配。为这些工序预留友好的特征可显著降低二次加工成本与时间。

优先使用标准件与标准结构:尽量采用标准化模具元件与结构,避免定制件带来的成本与交期压力。

提升冷却与脱模效率:有利于模具冷却与快速脱模的设计特征可缩短周期、提升整体效率。

快速成型的价值

快速成型的注意事项

选择合适的样件工艺:优先选择工艺特性与最终零件更接近的方法,以便获得更真实、可用的反馈。

充分利用样件反馈:基于样件测试的洞见,持续迭代设计,提升可制造性、功能性与成本效率,从而在量产阶段获得更稳定的品质与节拍。

常见缺陷与规避方法

尽管铝合金压铸高效而灵活,但仍可能出现影响质量、功能与外观的缺陷。理解这些缺陷并采取针对性策略,是保障高标准生产的关键。本节列举若干常见缺陷与对应的防治思路。

气孔(Porosity)

描述:铸件内部产生微小孔洞或空穴,通常由气体滞留或凝固收缩引起。

预防:

设计均匀壁厚,促进均匀冷却与凝固。

在模具设计中采用合理排气与浇注系统,利于气体逸出。

控制熔融铝的洁净度,避免夹杂导致的气体滞留。

缩孔/缩松

描述:与气孔类似,但源于不同区域的冷却速度不一致,形成空洞。

预防:

控制模温,促进渐进且均匀的冷却。

优化浇注系统,实现有方向的凝固,从厚区向薄区逐步凝固。

冷隔(Cold Shuts)

描述:两股金属流未能良好融合,形成弱界面或缝隙。

预防:

适当提高金属液与模具温度,避免过早凝固。

调整注射速度,确保在冷却前完成充型。

浇不足(Misruns)

描述:熔融铝未能完全充满型腔,导致铸件不完整。

预防:

优化浇口位置与模具流道设计,确保顺畅充型。

调整金属液温度与注射压力,改善流动性。

披锋(Flash)

描述:型腔结合处或顶针周围溢出的多余金属形成薄边。

预防:

确保模具精准对合,并做好维护以避免磨损失配。

合理设置锁模力,确保合模可靠。

系统性防控措施

除针对性策略外,还可通过系统性的质量管理与过程优化进一步降低缺陷:

仿真软件:借助铸造仿真在量产前预测并规避潜在缺陷。

质量控制体系:在各生产节点设置严格的检验与测试,及早发现并解决问题。

持续改进:建立闭环改进机制,将每次生产反馈用于工艺优化,长期降低缺陷率。

通过主动防控,制造商可显著提升铝合金压铸的可靠性与一致性,从而产出更优产品并提升客户满意度。

我们能在铝合金压铸中为你做到什么?

在错综复杂的铝合金压铸领域,从概念到成品的每一步都伴随关键的设计抉择。本指南围绕材料选择、结构设计、公差控制、降本增效、缺陷预防与快速成型的关键作用进行了系统梳理。要打造更优秀的压铸件,关键在于对这些领域的深入理解与综合权衡,使设计既可制造、又具备效率、耐久与成本优势。

准备好把你的铝合金压铸项目提升到新水平了吗?无论是微调既有设计,还是启动全新方案,本指南所述原则都可作为你的成功路线图。若你需要更深入的优化或面临复杂挑战,专业的工程咨询将帮助你在质量与效率上更进一步。

联系 Neway,从合金选择到结构优化,为你提供量身定制的建议,助你实现卓越性能。进一步探索更多延伸资源,并与致力于铝合金压铸“技与艺”的专业人士交流。面向更优的铝制零件之路,每一步都蕴含创新与精进。拥抱挑战,让我们共同打造制造业的未来。