热室压铸与冷室压铸的区别

压铸简介

压铸是一种使用可重复使用模具(称为模具)来大量生产形状精确金属零件的金属铸造工艺。在压铸过程中,模具由工具钢制成,分为两半。熔融金属,通常是有色合金,在高压下注入模具并保持直到其凝固。

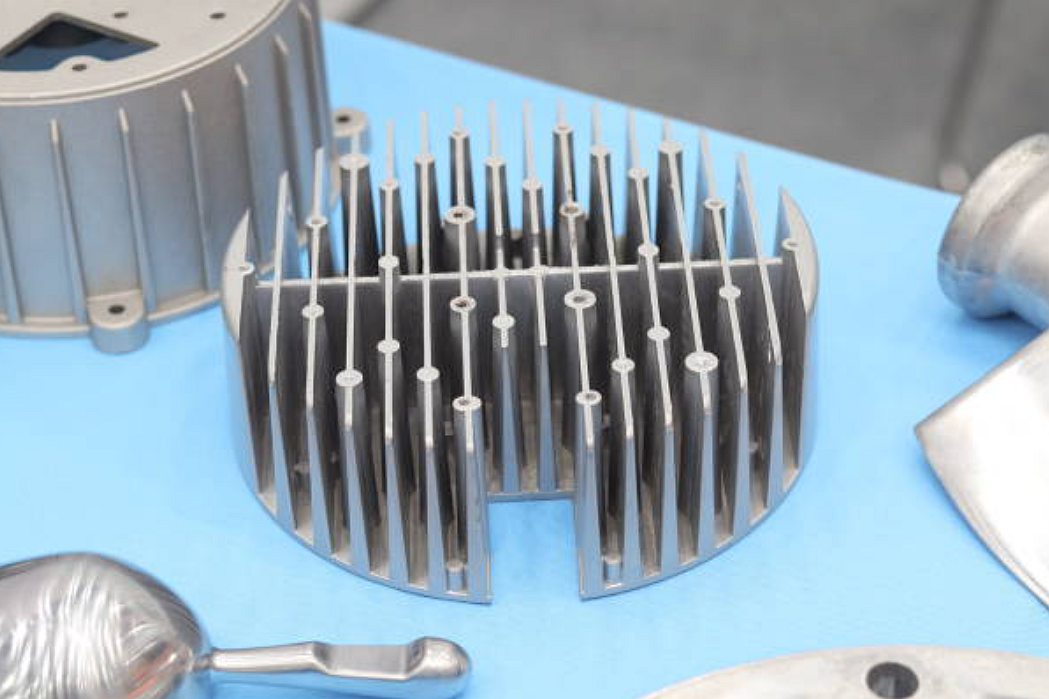

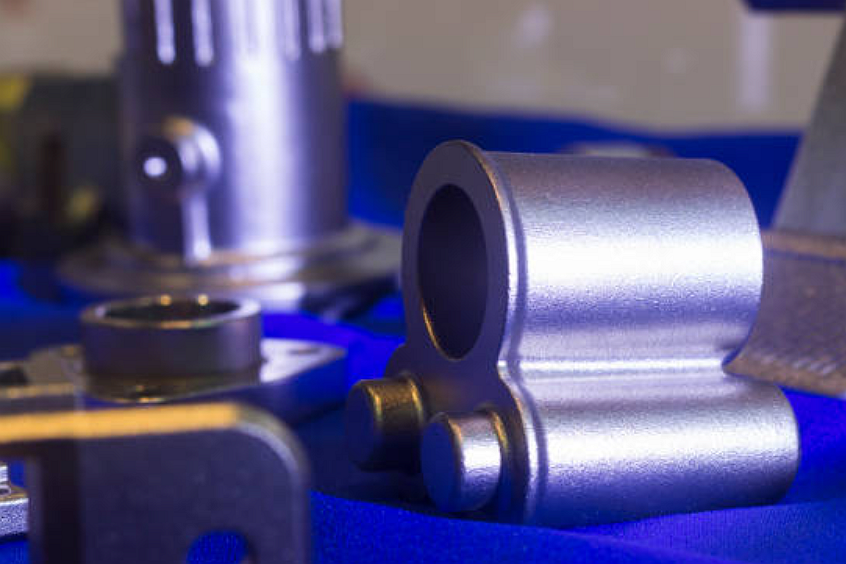

锌压铸工艺的特点是速度快、生产效率高,能够制造具有良好尺寸精度和平滑表面的复杂形状零件。通过铝压铸制造的零件包括汽车零部件,如踏板、转向柱和轮毂。其他应用包括电动工具外壳、灯具、闭路电视摄像头、家用电器、玩具和工业机械零件。压铸公司通常采用这种高效的制造方法,适合大批量生产,因为模具可以重复使用。它制造的零件公差更紧密,孔隙率低于其他铸造工艺。主要优势是生产速度快、产品一致性高以及单件人工成本低。

压铸工艺的两种主要类型

热室压铸速度更快,但合金选择有限;冷室压铸速度较慢,但合金选择更灵活。使用哪种类型取决于铸造金属、生产量和零件尺寸等因素。

热室压铸

压铸工艺是一种用于高精度、高准确性生产金属零件的方法。主要用于低熔点金属,如锌、锡和铅基合金。该工艺常用于制造中小型零件,包括汽车零件、电子外壳和各种消费品。例如锌压铸瓶盖、U盘外壳等。

热室压铸的工作原理

1. 模具准备:压铸工艺从制造两半模具开始,通常由硬化工具钢制成。这两半模具具有定义所需金属零件形状的型腔。一半模具固定不动,另一半可移动。

2. 注射系统:压铸工艺的注射系统由坩埚和鹅颈组成。坩埚盛放熔融金属,鹅颈(金属管)连接坩埚与固定模具半部的浇口。

3. 坩埚注满金属:坩埚注入金属合金,通常预热至特定温度以保持熔融状态。金属的选择基于最终产品所需性能。

4. 熔化与注射:鹅颈浸入熔融金属中,作为将熔融金属从坩埚输送到模具型腔的通道。液压或机械压力驱动活塞,将熔融金属通过鹅颈注入型腔。压力保持至金属在模具中凝固。

5. 冷却与凝固:熔融金属注入型腔后迅速冷却凝固,形成型腔形状。冷却过程精准控制,确保金属均匀凝固且无缺陷。

6. 顶出:金属凝固后,移动模具半部打开,使用顶针将固化零件顶出模具。零件随后移出机器进行后续加工,如修边和表面处理。

7. 重复工艺:压铸工艺可自动化并持续重复,实现大批量相同零件的生产。

热室压铸的优点

热室压铸是一种多功能且高效的制造工艺,特别适合生产形状复杂、表面质量高的中小型零件。

1. 生产周期快:热室压铸直接将熔融金属注入型腔,无需每次循环前预先注满注射室,生产周期快于需预填注射室的冷室压铸。

2. 优良表面光洁度:该工艺可��������������准控制熔融金属流动和冷却,成品表面光滑细腻,适合需要美观表面的零件。

3. 高尺寸精度:高压注射确保熔融金属均匀充满型腔,能生产复杂形状、紧密公差的零件。

4. 材料利用率高:热室压铸自动化程度高,金属直接注入型腔,材料浪费少,适合大批量生产,成本效益显著。

5. 良好机械性能:快速冷却提升零件强度和结构完整性,满足多种应用需求。

6. 适合薄壁零件:精确注射确保型腔内最细微部分充满,实现壁厚均匀。

7. 自动化与效率高:设备易自动化,减少人工,提高生产效率,降低人为失误。

8. 适合中小型零件:在生产速度、材料利用率和零件质量之间达到良好平衡。

9. 后处理少:高精度和高质量通常降低后续加工需求,节约成本,加快产品上市。

热室压铸的局限性

尽管热室压铸具有诸多优势,但也存在一些限制,可能使其不适用于某些应用。热室压铸仍然是制造特定低熔点合金中小型复杂零件和大批量生产的重要工艺。选择合适的铸造方法前应仔细考虑零件需求。热室压铸的主要局限包括:

1. 仅限低熔点合金:热室压铸主要适用于锌、锡和铅基低熔点合金。铝和铜合金等高熔点材料不适用,因为高温会损坏设备并缩短模具寿命。

2. 零件尺寸有限:热室压铸机尺寸和注射系统限制生产大型重型零件。

3. 设备腐蚀:某些低熔点合金(如锌铝合金)对设备有腐蚀作用,增加维护和更换成本。

4. 冷却速率控制较差:热室压铸冷却速率较快,虽有利于部分应用,但微观结构控制较差,可能影响机械性能。

5. 强度和韧性有限:热室压铸零件的机械性能可能不及冷室压铸或机械加工零件,限制高强度应用。

6. 热分布不均:高温可能导致模具热疲劳和提前损坏,增加维护成本。

7. 表面缺陷:快速冷却可能产生气孔、冷隔或缩孔缺陷,需优化工艺以减轻影响。

8. 合金选择受限:热室压铸合金选择不如砂型铸造或精密铸造灵活。

冷室压铸

冷室压铸中,熔融金属保存在机器外部的独立储槽。注射系统不浸没于金属中。准备就绪时,真空辅助将熔融金属吸入鹅颈筒,活塞以高压将其注入模具。模具与注射系统分开。冷室压铸可使用铝、铜、镁合金等高熔点金属。循环时间比热室压铸慢,但熔体与活塞分离,允许更广泛合金应用。

冷室压铸的工作原理

1. 模具准备:压铸工艺从制造两半模具开始,通常由硬化工具钢制成。这两半模具具有定义所需金属零件形状的型腔。一半模具固定不动,另一半可移动。

2. 金属熔炼:冷室压铸中,金属在机器外部的独立炉中熔化。炉子设计用于处理高熔点材料。金属达到适当温度后,由勺子或自动系统将熔融金属转移至压铸机冷室。

3. 注射系统:冷室压铸机冷室内有活塞或柱塞作为注射系统。熔融金属从炉子倒入冷室,活塞将金属强制注入型腔。

4. 填充型腔:活塞推动熔融金属进入型腔,填满所有细节和凹槽,形成所需零件形状。施加高压确保完全填充并减少缺陷。

5. 冷却与凝固:型腔充满熔融金属后,金属迅速冷却凝固。冷却过程精准控制,使零件均匀凝固并获得理想机械性能。

6. 模具开启与顶出:金属凝固且冷却充分后,移动模具半�������������机械装置从模具中取出。模具准备进行下一循环。

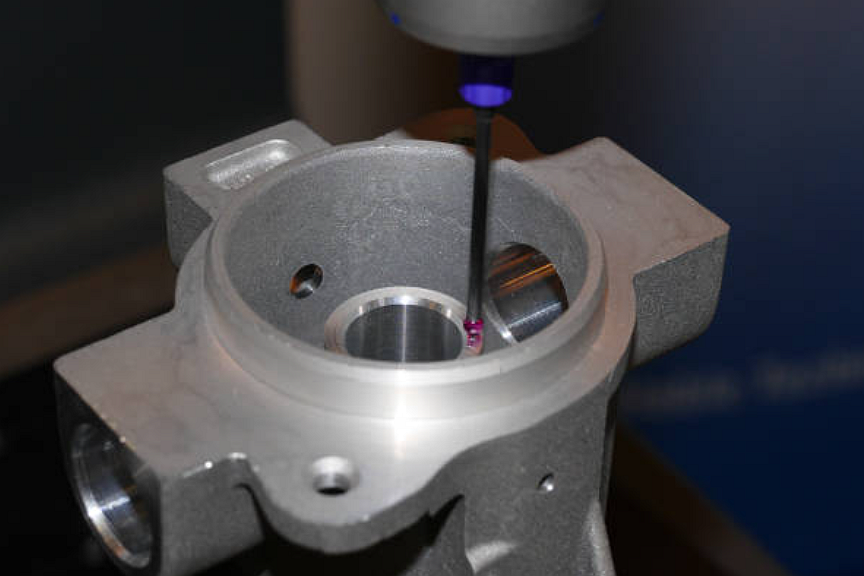

7. 修整与后处理:零件顶出后,可能进行去除多余材料(修边)、CNC加工或表面处理,以达到最终规格和外观要求。

8. 重复工艺:冷室压铸工艺可自动化并持续重复,实现大批量相同零件的生产。

冷室压铸的优点

冷室压铸具有多项优势,使其成为某些应用的首选制造方法,尤其适用于高熔点金属。冷室压铸是一种多功能且高效的制造工艺,特别适合生产高熔点合金及机械性能要求严格的大型零件。以下是冷室压铸的主要优势:

1. 适用于高熔点合金:冷室压铸能处理铝、铜等高熔点金属及合金,适合制造具有优良机械性能和强度的零件。

2. 优异机械性能:冷室压铸零件常具备较高的抗拉强度、韧性和抗疲劳性。受控冷却速率提升最终产品机械特性。

3. 适合较大且较重零件:冷室压铸能生产需要大量熔融金属的大型零件,适合发动机部件、传动部件及其他汽车工业零件。

4. 模具寿命长:与热室压铸相比,冷室压铸中熔炉与压铸机分离,减少模具磨损和腐蚀,延长模具寿命,降低维护成本。

5. 孔隙率低、表面光洁:受控冷却与凝固减少孔隙率,提升零件密度和结构完整性,成品表面通常更光滑,降低后续加工需求。

6. 高尺寸精度和一致性:冷室压铸精准控制金属流动和冷却,制造出尺寸精度高且一致性好的零件,适合高公差配合应用。

7. 减少飞边形成:飞边是铸造过程中模具分型线处产生的多余薄层金属。冷室压铸产生的飞边较少,减少修边和后续加工。

8. 更佳散热性能:冷室压铸的受控冷却过程促进固化时的高效散热,有利于需要良好导热性的零件。

9. 自动化与效率高:冷室压铸机易于自动化,实现持续高产量,降低人工需求,提高生产效率,确保零件质量一致。

冷室压铸的局限性

尽管冷室压铸有诸多优势,但也存在一些限制和挑战,应在选择制造方法时予以考虑。冷室压铸仍是制造高质量高熔点合金及大型机械性能严格零件的重要工艺。主要局限包括:

1. 生产周期较慢:相比热室压铸,冷室压铸因需独立熔炉和金属转移,设置复杂,生产周期较长,可能影响总体效率。

2. 设备及能耗成本高:使用独立熔炉处理高温合金,初期设备投资较高,熔炉运行消耗大量能量,增加生产费用。

3. 设定及操作复杂:需额外处理熔融金属从炉到机的输送,增加操作难度,需技术熟练人员并加强安全防护。

4. 仅限高熔点合金:虽适合高熔点合金,但不适用于锌、锡等低熔点合金,限制材料选择范围。

5. 设计灵活性有限:冷室压铸不如精密铸造或砂型铸造适合复杂精细结构,工艺高压难以制造薄壁和复杂细节零件。

6. 孔隙风险:虽较其他工艺孔隙率低,但厚壁零件仍可能出现孔隙,需合理设计和工艺优化。

7. 模具成本与维护:需使用能承受高压高温的坚固耐�������������。

8. 小批量生产成本高:设置及准备工作较复杂,小批量或样件生产成本效益低,机械加工或快速成型可能更合适。

9. 表面缺陷:复杂结构和材料特性可能导致飞边或冷隔等缺陷,需额外后处理。

热室与冷室压铸比较

热室压铸速度快、成本低,但材料选择有限;冷室压铸速度慢、成本高,但合金选择更灵活。以下是两者的对比:

熔融金属来源:

热室:熔融金属保存在机器加热腔内的金属池中,注射系统浸没其中 。

冷室:熔融金属保存在外部独立炉中,由炉内舀入未加热的注射腔。

金属温度:

热室:金属保持高温,循环间持续熔融。

冷室:金属按需注射,每次循环后在未加热腔内凝固。

循环时间:

热室:循环速度快,通常低于60秒。

冷室:循环较慢,约60-120秒。

合金类型:

热室:限于低熔点合金,如锌、锡、铅,最高温约1100°F(593°C)。

冷室:可使用熔点更高的合金,如铝、镁、铜。

模具结构:

热室:模具附着于加热腔,材料为铸铁或工具钢。

冷室:模具与注射系统分开,通常由工具钢制成。

成本:

热室:机器及模具成本较低。

冷室:机器及模具成本较高。

自动化:

热室:较多人工操作。

冷室:更易自动化。

何时选择热室或冷室压铸?

一般来说,热室压铸适合高产量的小型简单零件,允许公差较宽松。冷室压铸适合较大复杂且使用高熔点合金的零件,尤其是中低产量场合。选择指南如下:

热室压铸适用于:

小型简单零件的大批量生产

薄壁及复杂几何形状零件

低熔点合金,如锌、锡、铅

较低的单件模具费用

更快的生产周期

冷室压铸适用于:

中低产量

较大且较厚的铸件

高熔点合金,如铝、镁、黄铜

需要垂直模具定位

机械性能要求较高

需要自动化

需要复杂的芯拔出

关键考虑因素

铸件数量

零件复杂度与尺寸

铸造合金类型

公差及表面光洁度要求

所需生产速率

模具及设备预算

为什么选择我们?

您好!您知道吗,Neway已有30多年定制金属、陶瓷和塑料零件制造经验?作为注塑、压铸、精密铸造等领域的专家,我们技术成熟,服务非标制造。2023年新客户首次下单可享八折优惠!赶快与Neway合作,打造专属创新产品吧!