压铸与砂型铸造对比:如何选择合适的铸造工艺?

铸造工艺简介

铸造工艺在定制制造中起着关键作用,提供了一种制造复杂且精细金属零件的多功能方法。铸造方法,如压铸和砂型铸造,在消费电子、通信、照明解决方案、电动工具和锁具系统等多个行业中不可或缺。

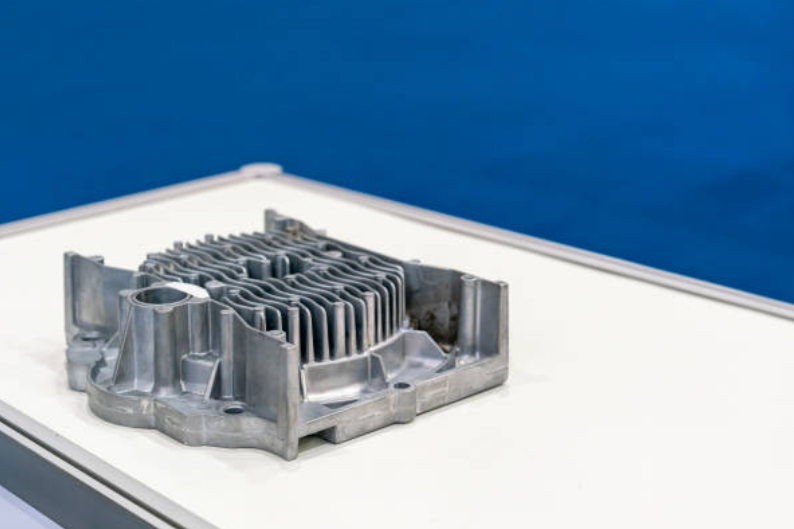

压铸是一种以高精度著称的工艺,公差可达0.1毫米。该工艺通过高压将熔融金属(通常为铝或锌)注入钢制模具,制造出表面光洁、尺寸精准的产品。

另一方面,砂型铸造是一种更传统的方法,依靠砂型来成型金属零件。虽然其精度不及压铸,但砂型铸造在多样性、成本效益以及适用于较大且复杂部件方面表现出色。该工艺适用于如照明解决方案和电动工具等行业,这些行业更注重耐用性和坚固性而非绝对精度。总之,压铸与砂型铸造的比较强调了根据行业和具体应用需求选择合适铸造工艺的重要性。

压铸工艺

压铸始于模具的准备,模具通常由钢制成。模具分为两部分,盖模和顶出模,经过精密加工以成型所需零件。熔融金属,通常是铝、锌或镁,加热至所需温度和流动状态。在冷室压铸法中,熔融金属被舀入腔室并注入模具型腔。与此同时,在热室法中,腔室浸没在熔融金属中,实现连续压铸。金属填充型腔并凝固后,模具开启,零件被顶出。

使用材料:

压铸材料因其优异的流动性和尺寸稳定性而被选用。常用金属和合金包括以轻量和耐腐蚀著称的铝,铸造性能优异的锌,以及强度重量比极佳的镁。

牌号 | 抗拉强度 (MPa) | 屈服强度 (MPa) | 硬度 (布氏) | 剪切强度 (MPa) | 冲击强度 (J) | 疲劳强度 (MPa) | 热导率 (W/m·K) | 密度 (g/cm³) | 熔点范围 (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2.7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2.7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2.8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2.68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2.7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2.72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2.7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2.68 | 593-620 |

压铸的优势:

高精度:压铸实现了紧密的公差,精度可低至0.1毫米,非常适合如航空航天和医疗设备等对尺寸要求极高的行业。

后期加工少:压铸零件通常只需少量表面处理,因其工艺产出表面光滑细节丰富,减少了大量后期加工工作,提高了成本效益。

生产速度快:压铸支持大批量生产且周期短,适合电动出行等对零件需求量大且生产效率要求高的行业。

综上所述,压铸是一种多功能且高效的制造工艺,服务于多个行业。其生产高精度零件、减少后期加工和快速生产的能力,使其成为现代制造的重要支柱,并对电动出行和航空航天等行业的成功贡献巨大。

砂型铸造工艺

砂型铸造利用砂和粘合剂(通常是粘土)制模。工艺从模型开始,即所需零件的复制件,放入砂中形成模腔。模具分为上模和下模两部分。移除模型后,将熔融金属(常为铝、黄铜或铁)倒入模腔。金属冷却凝固后,打开模具,取出铸件,准备进行后续加工。

砂型铸造类型

绿砂铸造:最常见的一种,使用砂、粘土和水的混合物作为模具材料,成本低且用途广泛。

树脂砂铸造:在砂混合物中加入树脂以提高模具强度和表面质量,适用于更复杂细致的零件。

壳型铸造:该方法将砂与热固性树脂混合并加热硬化,成型精度高且尺寸稳定。

使用材料

砂型铸造材料种类繁多,常见的有铝、黄铜、青铜和铁。材料选择取决于所需的机械性能、成本和应用要求。

砂型铸造优势

适合大型零件:砂型铸造擅长制造大型且笨重的零件,是电动工具和照明解决方案等行业不可或缺的工艺。

模具成本低:与压铸等工艺相比,砂型铸造的模具和准备成本较低,适合小批量到中等规模生产。

复杂几何形状:砂型铸造能够较轻松地制造复杂形状,设计自由度高,适合形状独特的工业应用。

总之,砂型铸造提供了一种经济灵活的解决方案,适用于制造多种零件,特别是大型复杂的部件。其材料适应性和成本效益使其在锁具系统和电动工具等行业中具有重要价值。

铸造工艺比较

模具需求:压铸需要复杂且高精度的模具,成本较高。相比之下,砂型铸造依赖较简单的模型和模具,初期模具费用较低。

表面质量:压铸提供优异的表面质量,通常只需极少后期处理。砂型铸造的表面质量变化较大,有些零件需要额外加工以达到所需光洁度。

公差:压铸能达到极高的精度,公差低至0.1毫米。�型铸造通常精度适中,受零件复杂度和操作 技能影响较大。

生产速度:压铸具有高生产率和短周期时间,适合对零件需求量大的行业。砂型铸造生产速度较低,周期较长,更适合小批量生产。

废料和可持续性:压铸材料利用率高,废料少且可回收。砂型铸造产生更多废料,主要是废砂处理,但砂子可回收,壳型铸造等部分工艺更具可持续性。两种工艺均需消耗加热和熔炼金属的能源。

方面 | 压铸 | 砂型铸造 |

|---|---|---|

模具需求 | 初期模具成本高 | 初期模具成本较低 |

需要复杂模具 | 简单模型和模具 | |

表面质量 | 表面光滑优良 | 表面质量多变 |

光滑且精确 | 可能需要后期加工 | |

公差 | 高精度,<0.1毫米 | 中等精度,变化较大 |

适合紧密公差 | 公差通常>0.5毫米 | |

生产速度 | 生产率高 | 生产率较低 |

周期时间短 | 周期时间长 | |

废料与可持续性 | 材料利用率高 | 材料废料较多 |

废料极少 | 可能产生废砂处理问题 | |

废料可回收 | 能耗较高 |

定制铸造应用

适合压铸的行业

汽车:压铸广泛应用于汽车行业,制造发动机零件、变速器部件和结构件。其高精度和优异的机械性能,使其适合生产关键汽车零件。

消费电子:该行业依赖压铸制造轻量且复杂设计的零件,如智能手机外壳、笔记本电脑壳体和相机机身。该工艺制造精密薄壁结构的能力是显著优势。

通信:压铸适合生产通信设备中的部件,如天线外壳、连接器和支架。该行业对公差紧密和质量一致性的需求至关重要。

航空航天:航空航天应用要求高质量、轻量且孔隙率低的零件。压铸用于制造涡轮叶片、外壳和结构件,要求高精度和强度。

医疗设备:医疗行业利用压铸生产仪器外壳、设备部件和硬件,因其能保持严格公差和表面质量。

压铸制造的产品示例

汽车用铝合金发动机缸体。

消费电子用镁合金笔记本外壳。

通信设备用锌合金连接器。

高强度铝合金航空零件。

医疗设备用精密加工铝合金零件。

适合砂型铸造的行业

重型机械:砂型铸造常用于生产大型重型机械部件,如工业设备发动机缸体、齿轮和滑轮。其能处理较大尺寸和重量的优势明显。

建筑装饰:砂型铸造适用于建筑装饰中的金属件制造,包括门、栏杆和雕塑,因其设计灵活,可制造复杂造型。

艺术工艺:艺术和工艺行业经常使用砂型铸造制作独特的金属雕塑、塑像和艺术品,因其塑形灵活。

发电:砂型铸造应用于发电行业制造涡轮叶片、机壳及其他关键部件,能满足大型复杂零件需求。

海洋:海洋应用部件如螺旋桨、船舶零件和海洋配件常用砂型铸造,因其耐用性和抗腐蚀性。

砂型铸造制造的产品示例

重型机械用铁制发动机缸体。

装饰用铁制大门和栏杆。

青铜雕塑和艺术品。

发电用钢制涡轮叶片。

海洋用黄铜配件和零件。

综上,压铸适用于需要高精度和复杂几何形状的行业,如汽车和消费电子。砂型铸造则适合多样性、成本效益和处理大型零件的应用,如重型机械和建筑装饰。选择哪种铸造方法取决于各行业的具体需求和应用目标。

决策因素

压铸与砂型铸造的选择是制造中的关键决策,需基于多项关键因素的综合评估,以确保项目的最佳匹配。

项目特定因素

零件尺寸:压铸通常适合尺寸较小、结构复杂且需要高精度和紧密公差的零件。其细节和表面光洁度使其适用于消费电子和通信行业的零件。

零件复杂度:压铸更适合复杂几何形状的零件,但若零件具有难以用模具成型的异形或内部腔体,砂型铸造的灵活性可能更具优势。

产量:压铸适合大批量生产,周期短且效率高。砂型铸造更适合小批量或原型制造。

预算与时间限制

初期模具费用:压铸因模具复杂精密,模具费用较高。砂型铸造则因模型和模具较简单,成本较低。

生产成本:压铸适合大规模生产,具有成本优势。砂型铸造在小批量时可能更经济。需综合考虑生产预算及单件成本。

时间周期:压铸周期短,适合紧迫项目。砂型铸造虽灵活,但模具制作时间较长。

材料选择考虑

材料特性:根据零件需求选择材料。压铸适合铝、锌和镁等材料,砂型铸造则适用范围更广,包括铁、黄铜和青铜。

机械性能:评估所需强度、重量和耐腐蚀性。压铸可为特定材料提供优越机械性能。

材料成本:压铸材料通常比砂型铸造材料成本高,需纳入考虑。

综合评估这些因素将指导压铸和砂型铸造的选择。例如,消费电子行业生产复杂且高精度的零件倾向于压铸,而照明解决方案中的低产量、异形零件则可能选择更经济的砂型铸造。

主要差异及考虑因素

总之,压铸和砂型铸造的选择取决于多个关键差异和重要考虑因素。每种铸造方法各有优势,适用��������������特定行业和项目需求。

压铸以其高精度、优异表面质量和适用于复杂零件的特性受到汽车、消费电子和航空航天行业青睐。砂型铸造则在大型零件、独特几何形状及成本效益方面表现突出,适合重型机械、建筑装饰和艺术品制造。

选择铸造方法时,需考虑零件尺寸、复杂度及产量等项目特定因素,同时综合预算、时间安排及材料性能。