定制砂型铸造 | 工艺、材料、优缺点

砂型铸造工艺概述

Neway 定制砂型铸造服务 广泛用于制造各种材料的定制零件,包括砂铸铝、砂铸钢等。该工艺包含多个关键步骤,以确保高质量铸件的生产。定制砂型铸造通常用于制造结构复杂、数量少、重量或尺寸较大的零件。

定制砂型铸造允许多种后处理方式,包括 CNC 加工,以达到所需的细节和精度。可使用 粉末涂层 获得相应的表面效果。通过 热处理 提高铸件的机械性能。

定制砂型铸造服务可选用多种 材料,包括铝合金、铜合金、钛合金、铁、不锈钢及其他硬合金。与压铸相比,砂型铸造具有较低的初模成本和更高的设计灵活性。

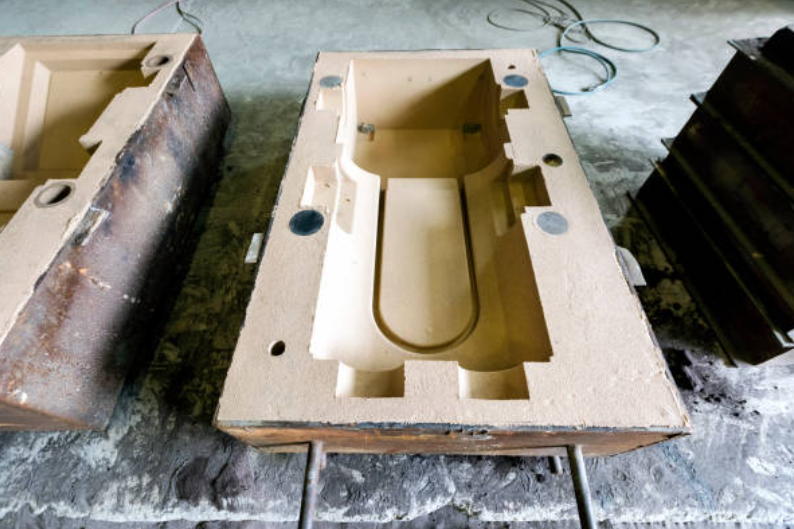

模具准备:

在开始铸造工艺之前,需进行精细的模具准备。砂型铸造模具作为最终产品的型腔,由能够承受高温的砂子或砂型制成。砂型模具具有灵活性和易于修改的特点,非常适合定制零件生产。

型样制作:

下一步是制作型样,它是所需零件的复制品。型样可由木材、塑料或金属制成,决定了砂型铸件的最终形状和尺寸。专业的型样师确保型样制作的精度和准确性,从而生产出高质量的砂型铸件。

芯子制作:

对于复杂零件,可能需要使用 砂型芯。芯子是插入模具中以形成内部空腔或复杂特征的附加结构。芯子由砂和其他材料制成,在铸造过程中提供支撑。砂型铸造的复杂性通常高于注塑和压铸工艺。

熔炼与浇注:

一旦模具和芯子准备就绪,下一步是熔炼所选材料,如 砂铸铝 或 砂铸钢。然后将熔融金属小心地倒入模具,确保完全填满型腔。适当的温度控制和浇注技术对获得最佳铸件效果至关重要。

冷却与凝固:

浇注后,熔融金属在模具中冷却并凝固。通过精确控制冷却速度以防止缺陷,并确保形成合适的晶粒结构。此步骤需要耐心和精确,以实现所需的机械性能。

铸件精加工:

铸件在充分冷却和凝固后从模具中取出,但通常需要额外的精加工以达到所需的表面光洁度、尺寸精度和整体质量。诸如打磨、喷砂、加工和热处理等工艺可以对铸件进行精整,以满足特定要求。

定制砂型铸造材料

1. 砂型铸造材料类型:

砂型铸造工艺在材料选择方面具有多样性,兼容多种合金,包括 铝合金、钢、青铜 及铁。其中,砂铸铝和砂铸钢因其理想性能和易得性被广泛应用。

2. 材料等级表:

材料等级表用于辅助选择砂型铸造材料,这些表格提供不同合金的机械性能信息及其在具体应用中的适用性。工程师和采购人员可参照此表做出明智决策。

3. 其他材料(粘结剂、添加剂):

除了主要铸造材料外,砂型铸造还使用粘结剂和添加剂。粘结剂帮助砂粒结合,确保浇注过程中模具保持形状;添加剂可增强模具性能,如强度和透气性,从而改善铸造工艺和最终零件质量。

4. 如何选择砂型铸造材料:

选择合适的砂型铸造材料需综合考虑机械性能、耐腐蚀性、耐热性和成本等因素。了解零件的具体要求并与专家沟通,以确定最适合的砂型铸造材料,例如铝合金、不锈钢、青铜及铁合金。

材料名称 | 描述 |

|---|---|

具有良好可加工性和耐腐蚀性的铝合金 | |

高压铸铝合金,流动性和强度良好 | |

可热处理铝合金,焊接性和强度优异 | |

常用铝铸造合金,性能与成本平衡良好 | |

表面处理后的铸铝,提高耐腐蚀性和外观 | |

高耐磨铝合金,适用于发动机部件 | |

通用铝铸造材料 | |

强度高、耐用且成本低的铁合金,适用于结构件和重载部件 | |

用于恶劣环境的耐腐蚀不锈钢铸件 | |

优异的导电/导热性能,常用于电气和传热应用 |

常用砂型铸造表面处理方法

1. 喷丸处理:

喷丸处理 是砂型铸造常用的表面处理方法。该工艺使用高速抛射的钢丸或砂砾清理铸件表面,去除杂质、氧化皮和残留砂粒,从���������������������������������������������������������������������������获得更干净、更光滑的表面。

2. 打磨和抛光:

打磨和 抛光 可通过手动或机械方式精整砂型铸件表面。打磨使用砂轮或砂带去除多余材料和缺陷,抛光则使用细颗粒磨料实现更光滑、更有反光效果的表面。这些工艺常用于提高尺寸精度和美观度。

3. 振动研磨:

振动研磨是一种批量研磨技术,将砂型铸件置于装有研磨介质(如陶瓷或塑料颗粒)的振动容器或碗中,加入水和研磨剂。振动和介质的摩擦作用去除毛刺、尖角和表面不规则,提高表面均匀度和零件功能性。

4. 涂漆和粉末涂层:

涂漆和 粉末涂层 用于提升砂型铸件的外观和防护性能。涂料或粉末在清洁准备后的铸件表面形成保护层,可抗腐蚀、耐磨并防护环境因素,同时可提供多种颜色和纹理选择。

5. 阳极氧化:

阳极氧化 常用于铝合金砂型铸件。这是一种电化学工艺,在铸件表面形成可控氧化膜层,增强耐腐蚀性、提高表面硬度,并可实现装饰性表面。过程包括将铸件浸入电解液并通电以促进氧化膜形成。

6. 热处理:

热处理 是另一种常用表面处理工艺,通过受控加热和冷却改变铸件的机械性能。热处理可提高铸件的强度、硬度和尺寸稳定性。常见工艺包括退火、正火、淬火和回火。

以上是砂型铸造常用的表面处理方法。选择合适的处理方式取决于铸件的表面要求、功能性能和环境因素,建议与表面处理专家沟通以确定最优方案。

砂型铸造公差范围

1. 公差产生因素:

砂型铸造公差是指零件允许的尺寸偏差范围,受零件复杂度、铸造工艺和材料因素影响。了解这些因素对实现所需公差至关重要。由于铸造材料中常含杂质,若需生产气密件、液压件或高表面要求的产品,应提前与铸造厂沟通并明确需求。

2. 砂型铸造公差范围:

砂型铸造的公差范围取决于零件尺寸与复杂度、铸造厂能力以及所用材料。设计工程师应清晰传达公差要求,以确保铸造结果满足预期。

3. 模具公差:

砂型铸造过程中会出现模具偏移、型样磨损和收缩等因素,导致尺寸精度变化。模具公差即模具允许的偏差范围。合理的模具设计和维护对控制公差至关重要。

砂型铸造优势

1. 定制零件的成本效益:

对于结构复杂的定制零件,砂型铸造具有成本优势。低模具费用和灵活的模具制作使其在小中批量生产中经济可行。砂型铸造无需昂贵的模具或型腔,是采购和设计工程师寻找成本效益方案的理想选择。

2. 设计灵活性与复杂度:

砂型铸造可实现其他工艺难以或成本高昂的复杂设计。模具可包含凹槽、异形壁厚等复杂特征,实现高度定制化。此种设计灵活性使工程师能够探索创新解决方案并实现产品规格。

3. 兼容多种合金:

砂型铸造可适用于多种合金,包括 铝合金、钢、青铜 及铁。这种多样性使其能生产具有特定机械性能的零件,如强度、耐久性和耐蚀性。尤其是砂铸铝和砂铸钢,因其在各行业中的出色表现而广受欢迎。

4. 适用于大中小型零件:

砂型铸造可制造从小型精密件到大型工业部件的各种尺寸零件,满足不同项目的需求。

5. 可持续生产潜力:

砂型铸造具有材料浪费少的优点。使用后的砂子可循环再用,减少环境影响。无需复杂模具和高能耗工艺,进一步提升可持续性,为关注碳足迹的采购和设计工程师提供环保选择。

砂型铸造的局限性与不足

1. 表面光洁度与尺寸精度:

砂型铸造的表面通常较粗糙,需要额外的精加工操作。砂型纹理可能转移到铸件表面,影响光洁度;对于复杂结构,实现严格公差也具有挑战性。

2. 复杂设计的交期较长:

复杂零件需更多步骤,包括模具准备、型样制作和后处理。复杂设计往往增加模具和型样制作时间,延长生产周期。

3. 薄壁件的限制:

砂型铸造对薄壁件有一定限制。模具需具备足够厚度以承受熔融金属压力,否则易出现翘曲或裂纹等缺陷。

4. 微小零件难度:

砂型铸造虽然兼容多种尺寸,但对微小零件的精细特征再现能力有限。砂粒粒度和工艺本身会影响细节复制。此类应用可考虑熔模铸造或压铸等工艺。

结论

本文全面介绍了砂型铸造工艺及其在定制零件制造中的适用性。砂型铸造具有成本效益、设计灵活、兼容多种合金和可持续生产等优势。采购和设计工程师可利用这些优势,获得符合其需求的高质量砂型铸造零件。

我们讨论了从模具准备到铸件精加工的各个步骤,每个环节都对铸件的精度和可靠性至关重要。选择合适的砂型铸造材料,如砂铸铝和砂铸钢,可在不同应用中实现卓越性能。

了解公差范围和模具公差对于实现所需精度和功能性至关重要。通过明确公差要求并与专业铸造厂合作,可确保定制砂型铸造零件满足规范。

尽管砂型铸造具有众多优势,但也需注意其表面光洁度、尺寸精度以及特定零件尺寸的局限性。采购和设计工程师可根据实际需求,在大批量生产时考虑替代工艺。

总之,砂型铸造��������������������������������������������������������������������������质砂型铸造解决方案。

关键要点总结:

- 砂型铸造具有成本效益、设计灵活性和多种合金兼容性。

- 了解公差范围和模具公差对实现精确铸件至关重要。

- 砂型铸造在表面光洁度、尺寸精度和特定零件尺寸方面存在局限。

- 对于大批量生产需求,可考虑其他铸造工艺。

如果您正在寻找可靠的 砂型铸造公司,请联系我们,获取高质量定制砂型铸造零件。