压铸成本:如何计算压铸件与模具费用

在制造领域,了解不同生产工艺的成本影响对于采购和零件设计工程师至关重要。对于定制压铸件这一高效且多功能的制造方法而言尤其如此。在本博客中,我们将深入探讨影响压铸成本的因素,探索成本优化策略,并通过实际案例展示采购与设计团队协作的重要性。让我们一同开启压铸成本分析之旅。

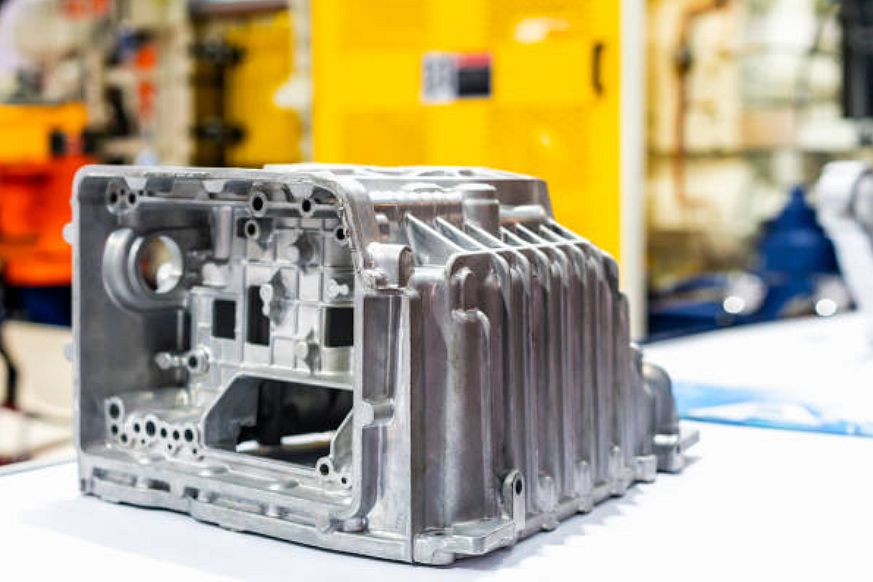

压铸工艺概述

压铸是一种将熔融金属在高压下注入模具(型腔)中的制造工艺。该工艺能够生产结构复杂且尺寸精度高、表面光洁度优秀的零部件。其优势包括高生产效率、严格的公差控制以及实现复杂设计的能力。压铸的多样性使其成为汽车、航空航天和电子等众多行业的首选。

影响压铸成本的因素

材料选择与成本影响

材料选择在压铸成本中起着关键作用。不同金属的价格、供应及物理性能各异。材料浪费、可回收性及后处理要求也会影响整体成本。必须评估零件的具体需求,选择在性能和成本之间取得平衡的材料。通常,压铸的材料利用率为90%~95%。

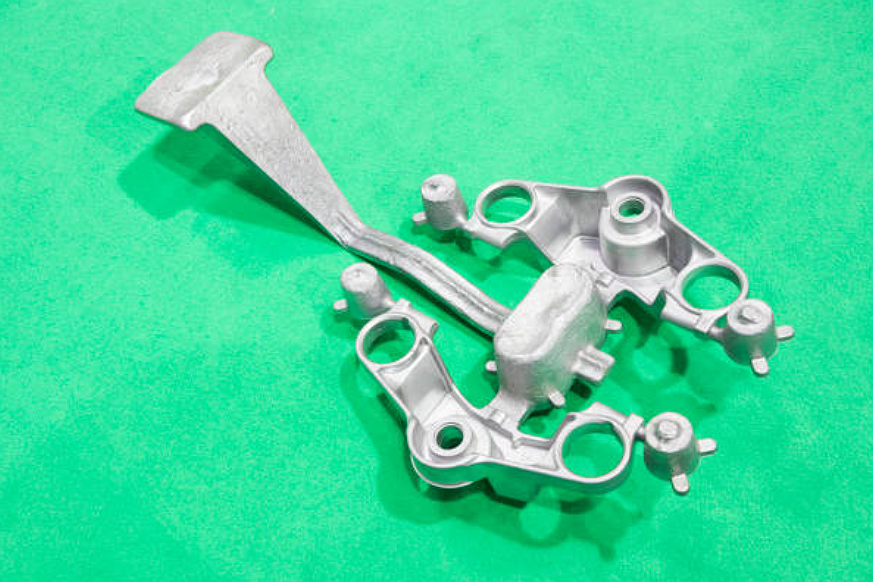

零件复杂性与设计考量

零件的复杂性直接影响压铸成本。复杂的设计、薄壁、反扣和严格公差会增加模具及生产工艺的复杂性。可制造性设计原则有助于优化零件几何形状,降低压铸成本,减少二次加工需求并减少材料使用。

生产批量与规模经济

生产批量对压铸成本有显著影响。批量越大,单件成本通常越低,这是规模效应的体现。制造商可利用大批量生产来分摊模具和工装的费用,从而节省整体成本。

工装和模具成本因素

工装和模具的成本是压铸过程中必须重点考虑的因素。模具设计的复杂度、尺寸和材料选择等都会影响总成本。还应考虑模具寿命和维护费用,以确保长期的成本效益。

压铸件成本的计算

要准确估算压铸件成本,需考虑多项成本组成,包括材料费、工装模具费、压铸机费、人工费、管理费用及所需的二次加工费用。通过成本估算公式和实际案例,可以对压铸件的生产过程进行成本分析。将材料损耗和废品率等因素纳入考虑,可进一步提升成本计算的准确性。

材料成本

当需要生产1公斤铝合金制品时,实际需要用更多的材料来完成压铸。这涉及材料的熔损、添加的合金成分及浇口部分的材料。但通常压铸的材料利用率约为90%~95%。可以通过以下公式粗略计算压铸的材料成本:

1公斤压铸件的材料成本 =(产品重量1公斤 × 材料单价4美元/公斤)/(1-8%材料损耗率)= 4.3美元

压铸机成本

压铸机成本是按照其采购和维护费用,在使用寿命内进行摊销。例如,一台压铸机成本为5万美元,使用寿命为5年,则每天���������������������������������������������������������������������������销成本为50000/5/365=27美元/天。则单件产品的压铸机成本为0.027美元/件。

如何选择压铸机吨位?根据我们的经验,Neway提供如下市场价格参考表:

吨位 | 拉杆距离 (mm) | 注射量 (Kg) | 压铸面积 (cm²) | 价格 (美元/次) |

160T | 460*460 | 0.8-1.8 | 72.5-175 | 0.21-0.3 |

280T | 560*560 | 1.5-2.9 | 170-335 | 0.43-0.5 |

400T | 620*620 | 2.7-4.7 | 275-490 | 0.79-1 |

500T | 760*760 | 4.3-7.1 | 405-680 | 0.93-1.1 |

630T | 750*750 | 4.3-7.2 | 395-655 | 1.42-2.14 |

800T | 910*910 | 7.2-11.2 | 600-940 | 2.1-3.6 |

对于1公斤的压铸件,我们可能会选择500吨或600吨的压铸机,压铸机的成本约为1美元。

人工及后处理成本

人工成本包括去毛刺、质检、包装等,约占压铸毛坯成本的1.5%。

1公斤压铸件人工成本=压铸毛坯成本(材料成本4.3美元+压铸机成本1美元)×1.5%=0.08美元

后处理成本包括钻孔、攻牙、CNC加工、阳极氧化及其他表面处理费用。此类成本需根据具体工艺进行核算。

综合来看,我们可以粗略计算一公斤铝合金压铸件的制造成本如下:

1公斤压铸毛坯成本=材料成本4.3美元+压铸机成本1美元+人工成本0.08美元=5.38美元

请注意,上述成本不包括后处理和表面处理费用。

压铸模具成本的确定

模具在压铸工艺中起着关键作用,其成本需谨慎评估。模具设计与工程因素,如型腔数、复杂度和表面质量要求,都会影响总成本。模具成本评估需考虑材料、加工和表面处理费用,并结合预计寿命和维护要求。

压铸模具成本主要包含以下几项:

设计费用

模具设计通常包括CAD结构设计及2D图纸、CAE流动分析、CAM编程。但在计算设计成本时,通常只����CAD��CAE����������������������������������������������������������������Neway������������������2%,小型模具设计费为2.5%~3%�

材料费用

压铸模具的材料费用主要包括模架和模芯的费用。模架分为自制模架和标准模架。随着模具吨位的增大,对模座加工设备行程要求也越高,因此大多数模具厂采购外协模座和标准模座。吨位越大,模座越大,单价越低。费用按重量计算,但模脚间隙需去除。模架材料一般为45#、50#、55#钢,50#钢模架单价约2美元/公斤。应根据模具设计寿命选择模架材料。铝合金模具寿命一般为8万~10万模次,模架可多次复用以满足30~40万模次寿命。因此日常重复模具应考虑模架复用。Neway在30年沉淀中开发了约2000套通用模架、夹具和附件,可大大缩短交期并降低客户成本。

模芯材料成本通常取决于模具寿命等级和产品量产批量。可根据实际生产批量选择相应材料。若只需生产1万模次,可选用普通模具钢;若需生产10万模次,则可选用更优质的模具钢,相应成本也不同。

制造费用

包括CNC加工、电火花、线切割等设备费用,以及模具装配、抛光等人工成本。一般加工费用不应超过模具总成本的20%。

检测费用

主要包括对模具、铜公及模芯关键尺寸的过程检验和出厂检验。检测费用占总成本的1%~2%。

试模及运输费用

Neway内部恒定为试模2次,800T以下模具试模费占1-1.5%,800T以上为2%。铝合金压铸模试模成本相对较低,镁合金压铸模试模成本较高,因为镁合金对材料安全性能要求更高,材料单价也高,并且镁合金压铸炉与铝合金不同。需要注意,试模次数不得超过3次,超过3次由模具厂自行承担,因为多次试模系模具自身问题。此外,设备参数需准确调整,确保试模顺利。运输费用视客户地理分布而定,一般占比为0.5%~1.5%。模具属于重货,单车可能只运一套模具,因此运输成本较高。

售后与税费

一般情况下,售后服务费用占5%,特殊要求模具除外。税费部分,材料抵扣后一般由公司承担9%。

成本优化策略

面向制造的设计原则

工程师在设计阶段考虑制造工艺性,可优化零件几何结构、降低复杂性并减少二次加工需求。这有助于简化压铸流程,提高效率并降低成本。

通过材料选择降低成本

合理选择材料有助于实现更具成本优势的先进压铸。工程师应综合评估压铸材料的性能、价格、可得性和可回收性,权衡性能与成本效益。

生产流程优化

对压铸流程各环节进行分析和优化,有助于识别低效和瓶颈。通过自动化、精益制造及持续改进等先进压铸技术优化生产流程,可降低成本、提升整体生产效率。

案例研究与实际应用

研究实际案例可为压铸成本分析与优化提供宝贵参考。金属压铸成本分析及优化的案例展示了压铸工艺的优势及其与其它金属零部件制造方法的竞争力。通过对比模具压铸与冲压等工艺,工程师可更全面理解成本考量及其效益。

结论

理解压铸成本对于优化�制�属�件�产的��购��零��设��工��师��说��关��要��制��商��过��合��虑��料��择��零��复��性��生����������������������������������������������������������������������������本优化策略,使工程师在保证品质的前提下实现降本增效。采购与设计团队在全流程中的协作,是压铸成本分析和高效生产的关键。

本文深入解析了金属压铸工艺、成本分析及优化策略,为寻求定制压铸件及相关服务的采购和零件设计工程师提供了有价值的参考。通过理解影响压铸成本的各项因素并实施优化策略,制造商可实现高效且具成本竞争力的生产,最终满足客户需求与期望。