什么是熔模铸造服务

我们的熔模铸造服务通过精密工艺生产具有优异尺寸精度和卓越表面质量的高品质、经济实惠的金属零件。适用于航空航天、汽车和工业应用,确保稳定的高性能成果。

熔模铸造件的应用

熔模铸造件在制造中提供无与伦比的精度和复杂细节,为各行业的高性能应用提供复杂组件。探索我们高品质熔模铸造件系列。

熔模铸造 Materials

Neway定制熔模铸造服务能力

Neway拥有超过30年定制熔模铸造服务经验。Neway通常提供多种能力以满足不同行业和应用需求。一些常见能力包括:材料选择、尺寸与复杂度、表面处理。

可提供的自定义零件表面处理

我们的表面处理服务提供专业的零件表面处理,提升耐用性、美观和性能。我们提供电镀、阳极氧化、粉末涂层和热障涂层等工艺,专为提升金属和塑料组件的抗腐蚀性、耐磨性及视觉效果而定制。

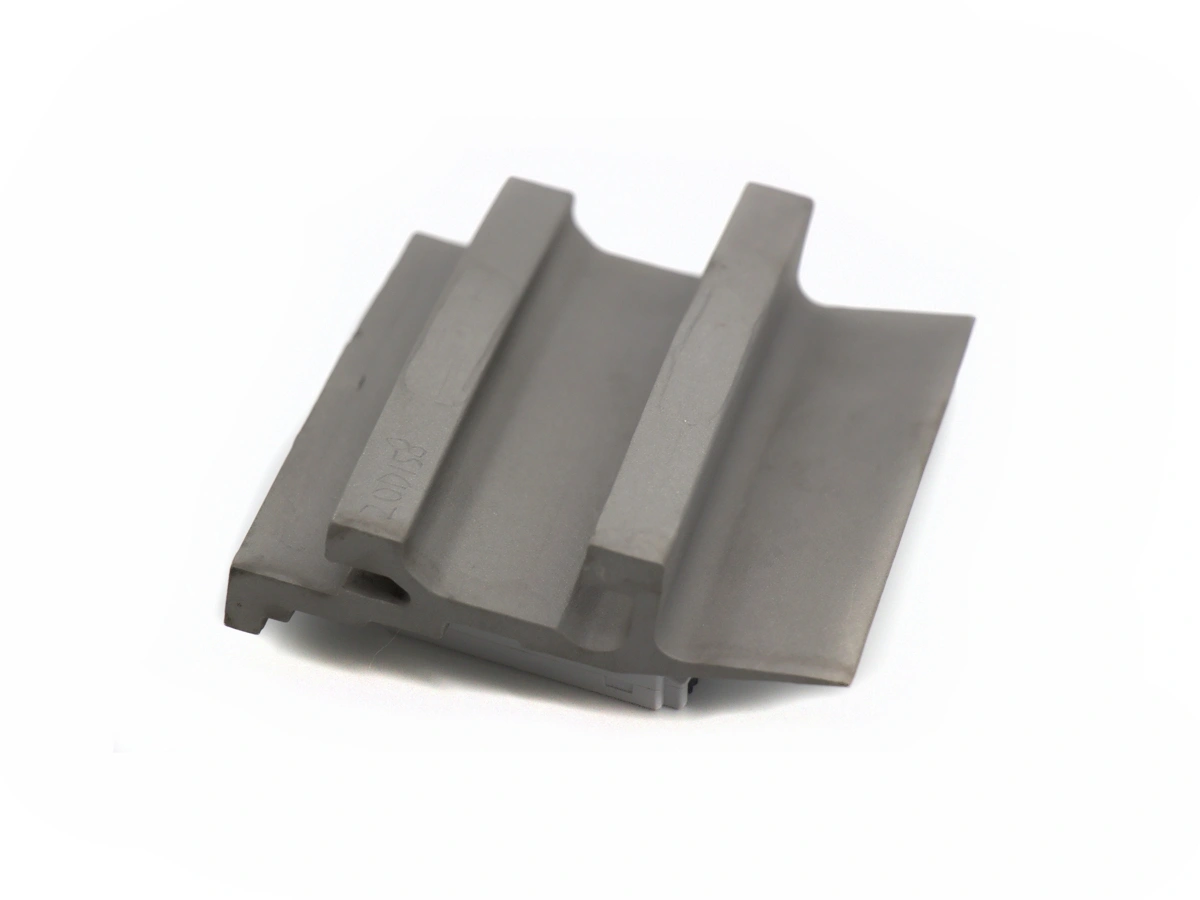

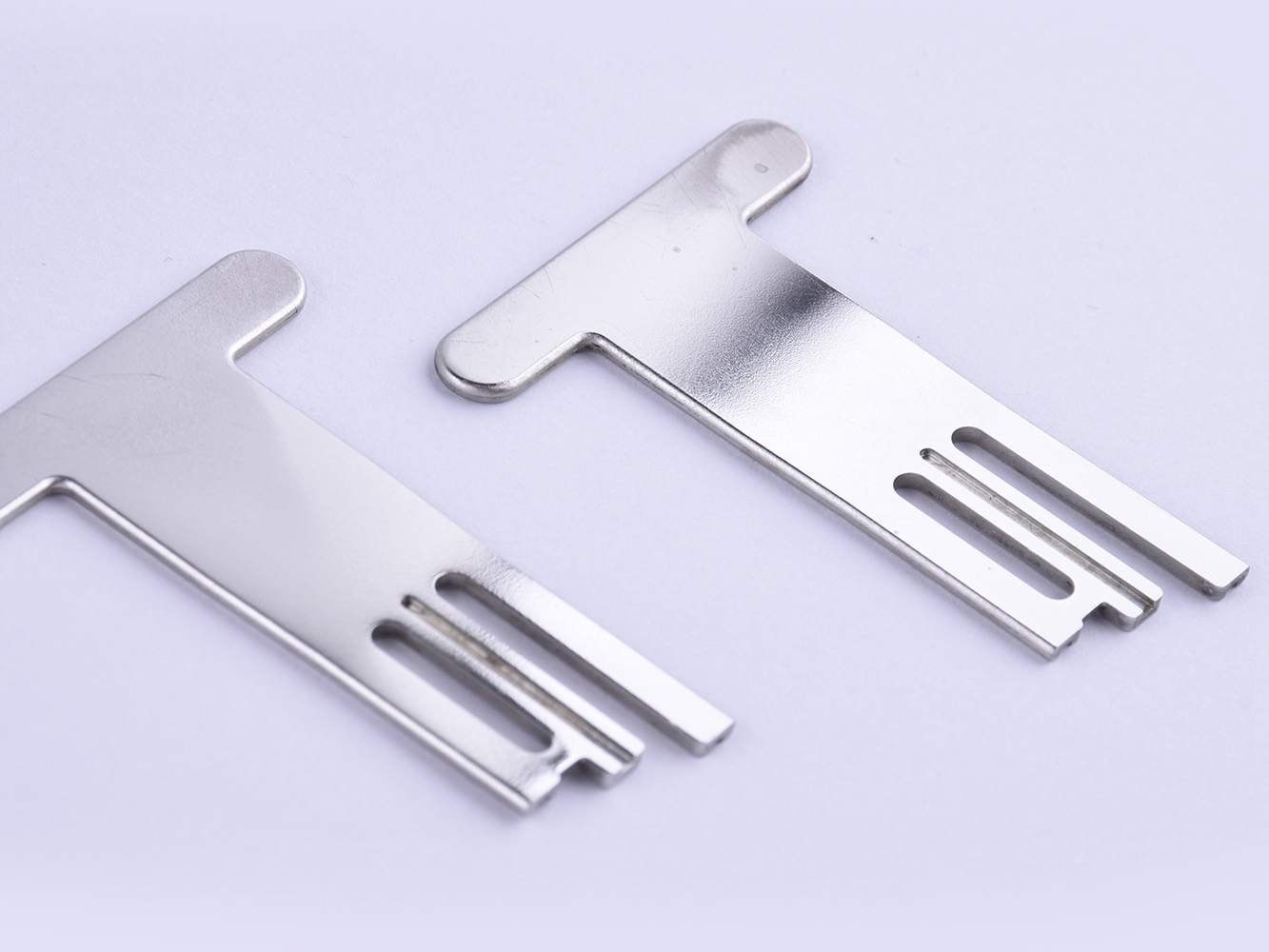

定制熔模零件画廊

浏览我们的熔模铸造零件画廊,了解各行业如何利用其优势。

今天就开始一个新项目吧

熔模铸造零件设计建议

这些指导原则提供熔模铸造零件的战略性设计建议,以实现均匀冷却、减少缺陷和经济高效生产,同时增强零件强度和整体质量。