什么是砂型铸造服务

我们的砂型铸造服务为大件复杂铸件提供经济高效的制造解决方案。具有卓越的设计灵活性、多样的材料选择以及环保可持续的工艺,能够为各类工业应用提供高质量零件。

砂型铸件的应用

我们的砂型铸造工艺为各类工业应用提供坚固耐用的金属零件,兼具高完整性和成本效益。探索我们丰富的砂型铸件产品。

砂型铸造 Materials

Neway 定制砂型铸造能力

Neway 提供全套定制砂型铸造服务,包括内部样板制作、多种成型工艺及熔炼能力,可制造从原型到量产铸件。可处理小批到大批订单,并提供人工及自动化造型,以及完整的二次精加工。

提供零件表面处理

我们的表面处理服务提供专业涂层,提升耐用性、美观及性能。包括电镀、阳极氧化、粉末涂层及热障涂层,助力各行业金属及塑料零件的防腐、耐磨和外观提升。

了解更多

As Machined

了解更多

Painting

了解更多

PVD

了解更多

Sandblasting

了解更多

Electroplating

了解更多

Polishing

了解更多

Anodizing

了解更多

Powder Coating

了解更多

Electropolishing

了解更多

IMD

了解更多

Brushed Finishes

了解更多

Black Oxide

了解更多

Heat Treatment

了解更多

Tumbling

了解更多

Alodine

了解更多

Chrome Plating

了解更多

Phosphating

了解更多

Nitriding

了解更多

Galvanizing

了解更多

Lacquer Coating

了解更多

Teflon Coating

了解更多

Thermal Coatings

了解更多

Thermal Barrier Coatings

了解更多

Passivation

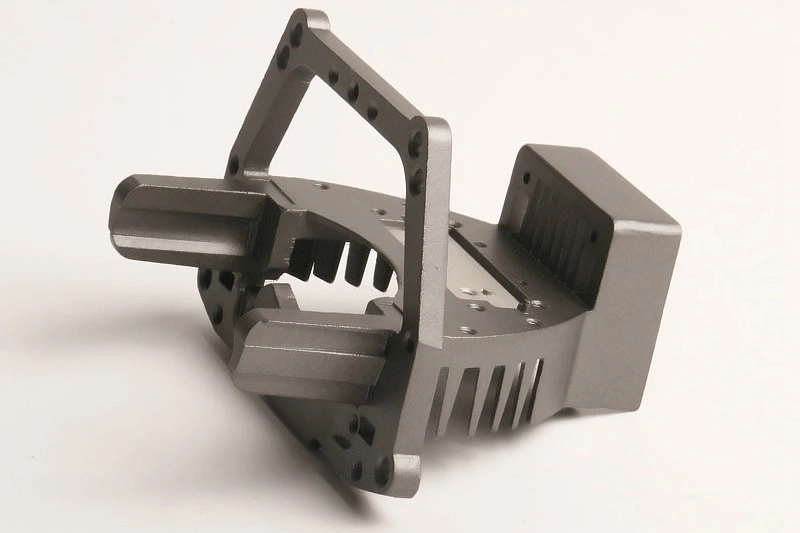

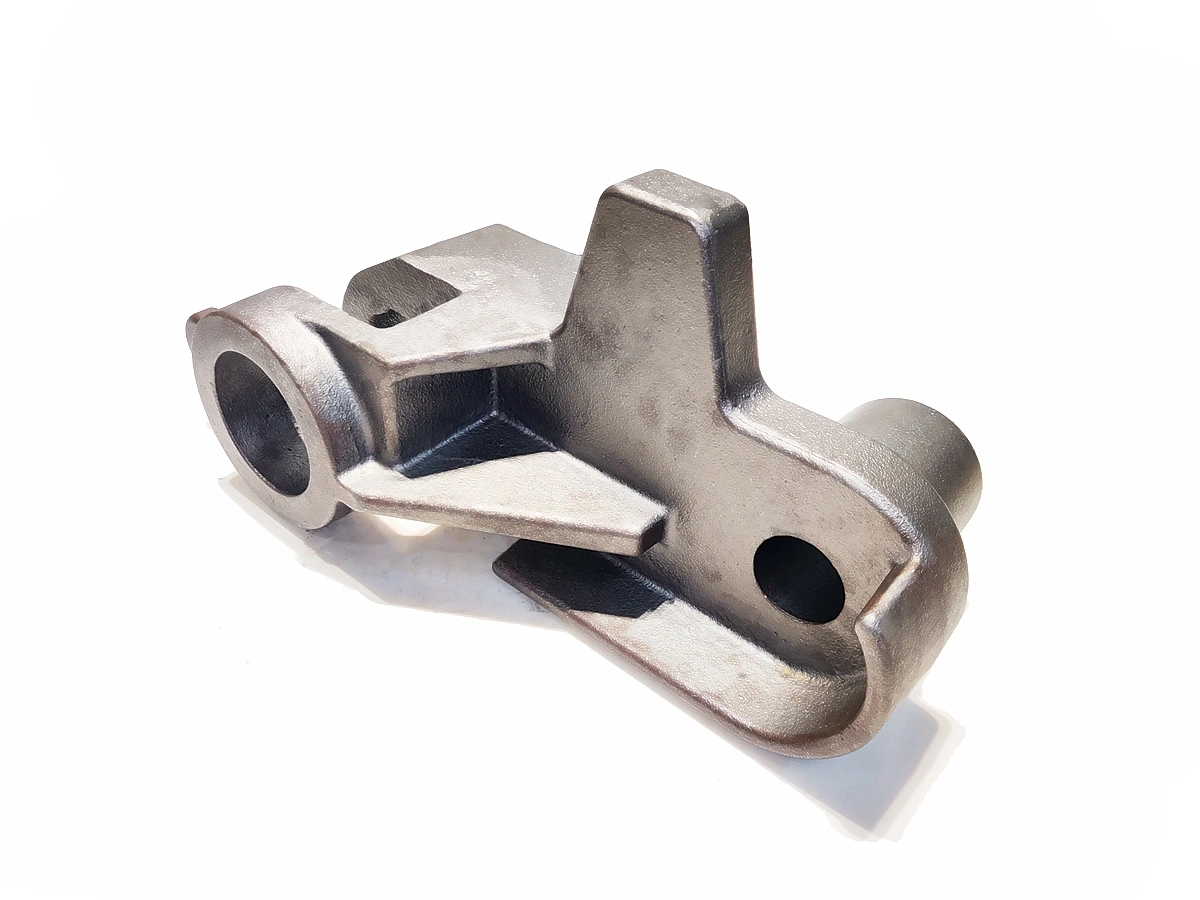

砂型铸造零件展示

了解砂型铸造零件的制作过程,深入了解其制造方式。

今天就开始一个新项目吧

砂型铸造零件设计指南

遵循以下砂型铸造设计指南及行业标准参数,以确保金属流动顺畅、模具填充可靠、结构完整,同时减少缺陷、生产成本及后处理调整。