塑料注塑服务的优势

塑料注塑服务具有高生产效率、能够制作精细复杂零件、通过填料增强零件强度、并因废料极少及自动化流程而显著降低成本。它擅长快速且经济地交付高质量、耐用的组件。

塑料注塑件的应用

我们的塑料注塑工艺生产高品质、耐用的组件,广泛应用于各行各业。探索高精度塑料零件的多种应用场景。

塑料注塑成型 Materials

模内装饰 (IMD)

模内装饰(IMD)是一种注塑表面装饰技术,广泛应用于家电面板、手机窗口镜片、洗衣机控制面板、冰箱面板、空调面板、汽车仪表板、电饭煲面板等外观件。其表面是一层透明保护膜,中间是印刷图案层,背面是塑料层,图案层夹在中间,可防刮耐磨并保持色彩鲜艳。IML(模内贴标)也称 IMF。

模内贴标 (IML)

模内贴标是在产品表面覆盖透明保护膜,并在膜中间印刷图案,然后注塑成型。由于墨层夹在中间,可防刮耐磨并长期保持色彩,IML 也称 IMF。

模内转印 (IMR)

模内转印是在薄膜上印刷图案,用自动送料装置将薄膜置于模腔中注塑。注塑后图案随薄膜分离并留在塑件表面,无透明保护膜,仅作为生产载体。IMR 自动化程度高、适合批量生产。

定制件表面处理可选

我们的表面处理服务提供专业的定制件表面处理,提升耐用性、外观和性能。包括电镀、阳极氧化、粉末涂层和热障涂层,适用于金属和塑料零件的防腐蚀、耐磨和美观需求。

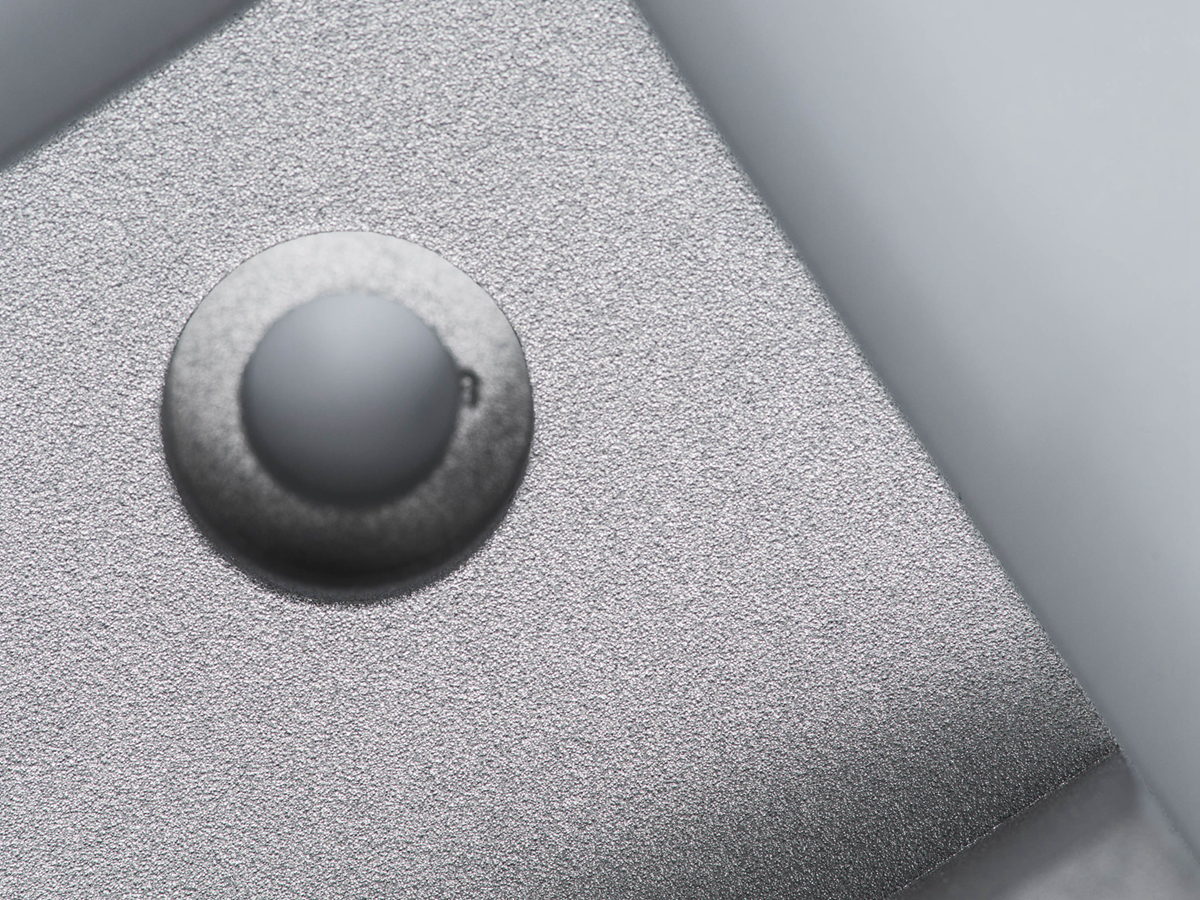

塑料注塑件图库

在我们的注塑件图库中,每个项目都独一无二。我们与客户紧密合作,确保零件精准符合规格。凭借对细节的关注和对质量的承诺,您的定制件定能超越期望。

今天就开始一个新项目吧

定制塑料注塑件设计建议

了解定制塑料注塑件的设计极限:尺寸、公差、壁厚和生产量。使用这些指南优化设计,获得高质量、经济高效的注塑零件。