大型汽车零件冲压与深拉制造工艺要点

汽车行业作为全球制造业的基石,车辆的构造高度依赖金属零部件。从发动机元件到结构框架,这些零件都是整车功能、安全与性能的关键。大型汽车零件的制造通常采用专用工艺,尤其是冲压与深拉伸工艺,以将金属板材成形为精确而复杂的几何。

冲压与深拉伸是生产大型、耐用且高精度汽车零部件的关键工艺。冲压通过模具与压力机将平板金属压制成所需形状,非常适合快速、高效地批量制造规格一致的零件。深拉伸则在此基础上实现“深度大于直径”的成形,能制造单纯冲压无法获得的复杂中空结构。两种工艺共同支撑着车身、油箱与发动机零件等高强度部件的制造,并满足严格的质量标准。

理解冲压与深拉伸工艺

在汽车制造中,冲压与深拉伸是塑性成形的核心工艺。二者虽同为将板材转化为三维零件,但方法不同、在零件制造中的定位也不同。理解其工艺机制、适用场景与优势,有助于全面把握汽车制造背后的工程技术之美。

定义与对比

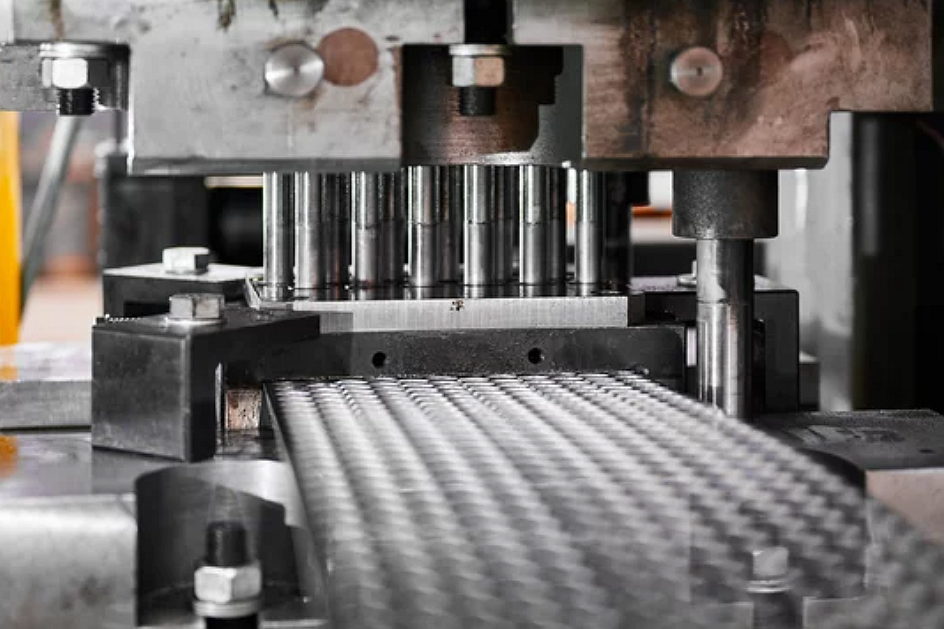

冲压 是一种冷成形工艺:将钢、铝等平板金属置于压力机内,由模具与冲头将其成形为新形状。冲压包含冲孔、压印、折弯、精整(coining)等多种具体工序,能高效制造细节丰富、形状复杂的零件,尤其适合对一致性与节拍要求极高的大批量生产。

深拉伸则是冲压的特种形式,通过机械作用将板材拉入凹模,得到深度可超过直径的零件。该工艺适用于深腔、无缝中空的结构,如车身覆盖件、油箱及特定发动机零件。深拉伸对材料性能与工艺参数的精细控制要求更高,以避免起皱、开裂或“耳子”等常见缺陷。

应用差异

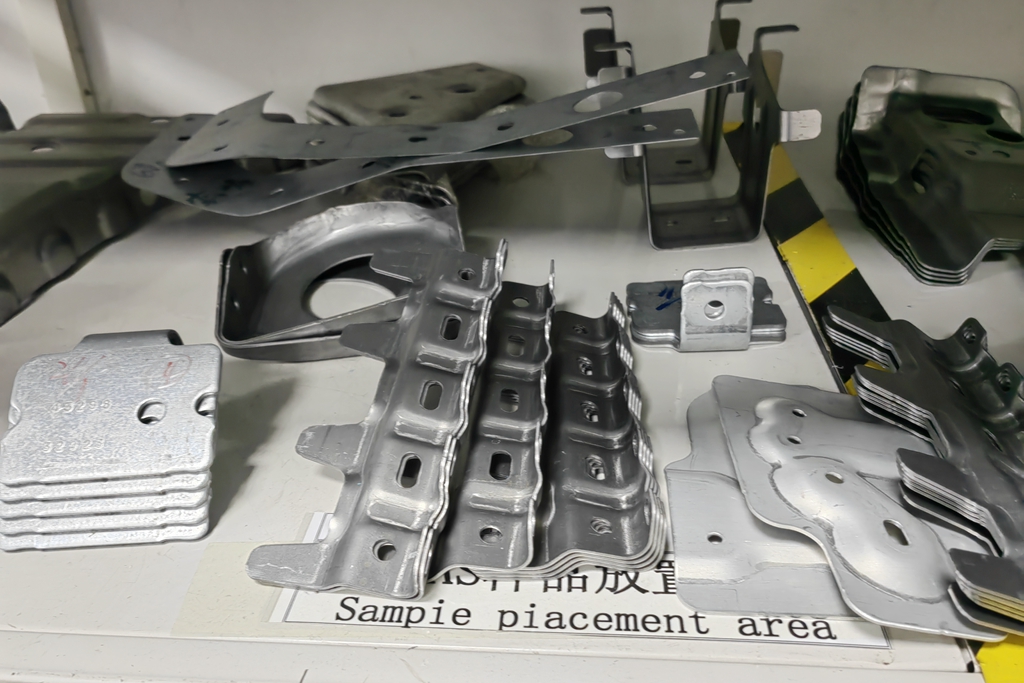

两种工艺均用于汽车零件制造,但会依据零件需求而分工:冲压更常用于平面或中等复杂度、同时要求高强度与耐久性的零件,如支架、车架件与结构加强件。其高速批量能力,是满足汽车行业供货节拍的关键。

深拉伸则更适合需要高深径比、整体中空且无缝结构的零件。诸如油箱、特定机构外壳以及复杂覆盖件可借助深拉伸在轻量化与结构完整性之间取得良好平衡。

各自优势

公差与精度:冲压与深拉伸均可实现极高精度;冲压公差可达 ±0.01 mm,深拉伸视材料与结构复杂度略高一些。对于对装配与性能敏感的汽车制造而言,这种精度至关重要。

材料利用与成本效益:两种工艺都以高材料利用率著称,通过前期设计与过程控制减少浪费,既降低材料成本也提升可持续性。其对大批量生产的高效率与低损耗,带来显著的单位成本优势。

适用性与覆盖范围:冲压与深拉伸具备广泛适用性——从简单平板构件到复杂三维形状均可胜任,使整车厂能够在多种零件上灵活选用,提高车辆整体设计与功能表现。

大型汽车零件的冲压工艺

冲压是大尺寸汽车零件量产的核心方法。本节将聚焦冲压的关键环节�包括设计与材料选择、模具与工装,以及体现效率与精度的案例分析。

设计与材料选择

冲压的起点是严谨的结构设计与材料选型,以确保成品满足强度、耐久与性能指标。工程师利用 CAD 建模并进行工艺仿真,在量产前识别并规避潜在问题。

材料选择尤为关键,常见为钢、铝以及为特定拉伸强度、延性与耐蚀性而定制的合金。需综合考虑零件功能与可制造性,匹配材料在冲压应力下的成形行为。

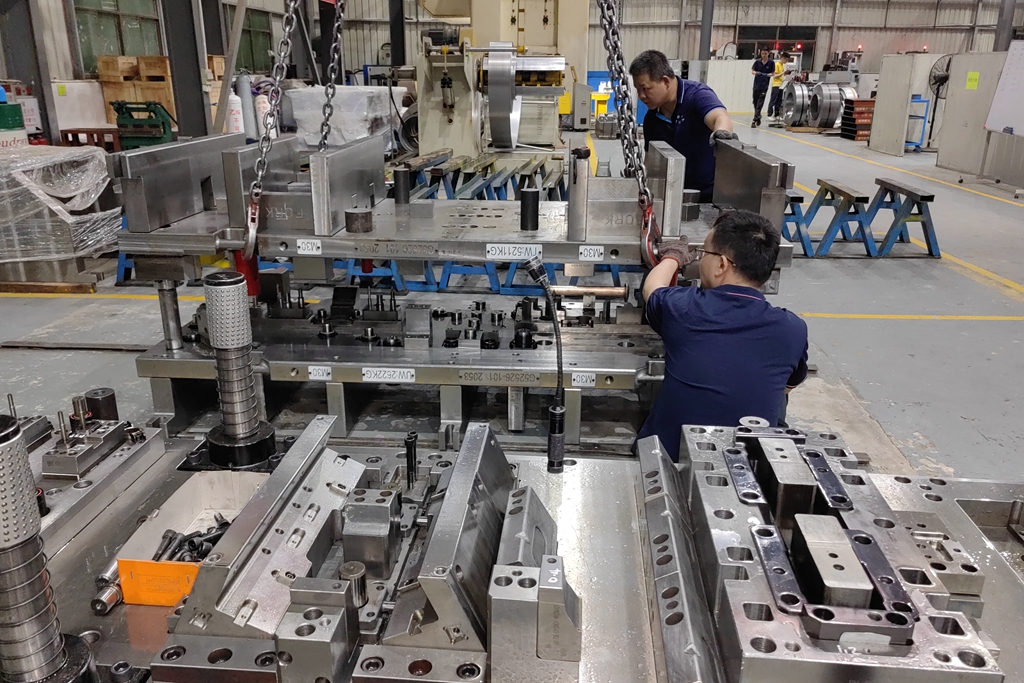

模具与工装

冲压的模具与冲头用于裁切、成形与校整板材,其复杂度可从简单平面到需多工位的复杂几何。模具设计精度直接关系到零件质量、节拍与模具寿命。

虽然模具开发的前期投入较高,但其在大批量生产中的高效与可重复性足以摊销成本。通过计划性的维护与调校,可在数十万甚至上百万件产量中保持稳定质量。

案例:高效生产某汽车底盘件

某关键底盘结构件的冲压生产线被设计为每小时产出 150 件,单件公差控制在 ±0.01 mm。

这一效率得益于先进的模具设计、优化的材料选择以及对冲压参数的精确控制。模具采用自润滑元件与缓冲机构以降低磨损、延长寿命并减少停机。

该零件选用高强钢合金,具有优良成形性与服役耐久性。生产过程中以传感器与实时数据分析监控质量,确保尺寸稳定在公差范围内,从而实现高效、低损耗的稳定量产。

复杂汽车零件的深拉伸工艺

深拉伸适于制造深度大于直径的复杂中空零件。本节从材料延展性、模具与工装设计、润滑策略切入,并通过案例展示该工艺的产能与质量控制。

材料延展性与模具设计

深拉伸的成败取决于材料在不失效前提下的可延展性,以及模具对材料流动与厚度分布的精确控制。常用材料包括多种钢、铝与不锈钢牌号,依据终端应用与性能需求选择。

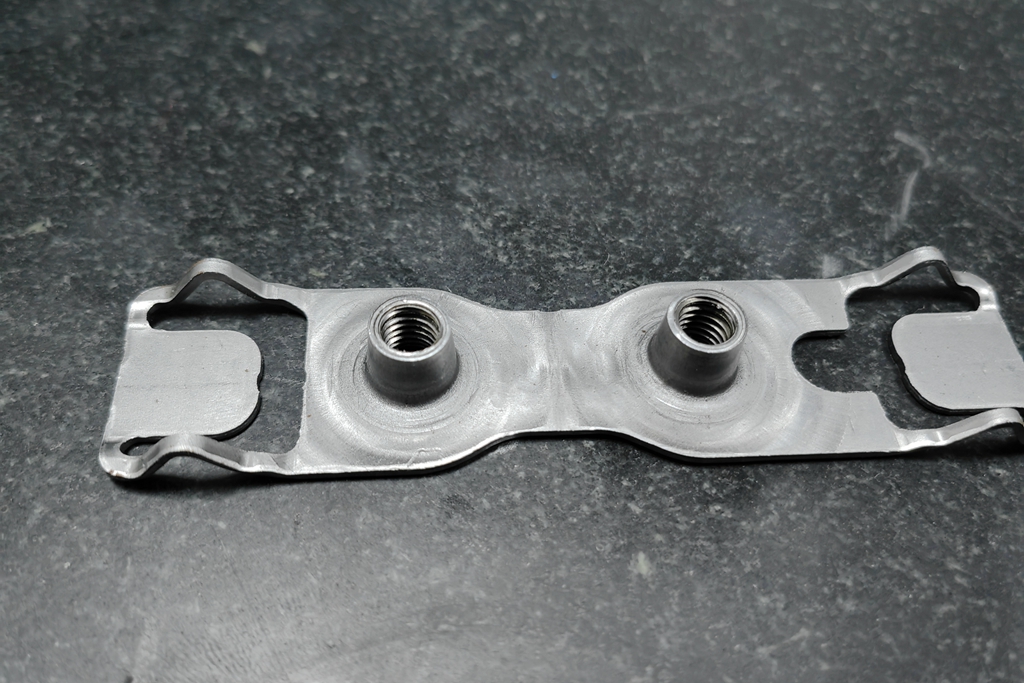

深拉模具设计更为精细,需借助拉延筋、压边圈等结构调控材料流动,避免起皱与开裂。冲头与凹模间隙、成形速度等参数需精确标定,以实现均匀壁厚并降低应力集中。

润滑技术

润滑可显著降低工件与模具之间的摩擦,减少模具磨损并避免表面缺陷。应根据材料、零件复杂度与工况选择合适的润滑介质(合成润滑剂、油品或润滑脂等)与配方,以优化成形质量与效率。

案例:复杂深拉伸油箱的量产

以油箱为例,该项目实现了每日 100 件的稳定产能,且每件均通过严格的质量检测,确保一致性与结构完整性。

项目通过材料科学、精密模具与优化工艺参数的综合协同取得上述表现。油箱材料选用高等级铝合金,兼具优良延性与比强度。模具针对复杂外形定制设计,并配置材料流动控制结构以抑制缺陷。

质量控制贯穿全流程,包括尺寸检测、壁厚测量与泄漏测试。借助实时监测与自动化检测,可即时识别并纠偏问题,确保高标��������������的一致性与效率。

冲压与深拉伸:挑战与对策

大型汽车零件的冲压与深拉伸制造,是材料特性、模具设计与过程控制的系统协调。尽管两者效率高、质量好,但仍面临诸多挑战。本节归纳常见问题与业内行之有效的解决方案。

冲压中的挑战与解决方案

1. 起皱

挑战:在复杂几何与大尺寸零件冲压中,受力不均易导致起皱。

对策:利用先进仿真在投产前预测材料行为,优化压力机参数;使用可调压的压边圈以均匀分配压力,降低起皱风险。

2. 回弹

挑战:成形后材料的弹性恢复会引起尺寸偏差。

对策:基于预测模型对模具做补偿;选用弹性模量较低的材料或通过热处理调整材料组织以减轻回弹。

3. 模具磨损

挑战:高节拍重复冲压加剧模具磨损,影响质量并增加维护成本。

对策:采用硬质合金或先进涂层等耐磨材料;建立常态化点检与维护机制,及时更换磨损部件。

深拉伸中的挑战与解决方案

1. 开裂与撕裂

挑战:深拉过程中过大的拉伸应力易在底部或侧壁引发开裂/撕裂。

对策:通过试验或仿真优化毛坯尺寸与形状,降低应力集中;选用延性更高的材料并调整拉延系数。

2. 壁厚不均

挑战:对大尺寸复杂件而言,保持均匀壁厚难度较大。

对策:优化冲头/凹模间隙与成形速度,采用可变压边力策略;合理的材料选择也有助于获得更佳成形性。

3. 翻边区起皱

挑战:材料流动控制不足会在翻边区域产生起皱。

对策:精调压边力,使其既能防滑又不抑制材料必要流动;利用数值仿真预判并化解潜在起皱区域。

提升产能与质量的通用策略

在冲压与深拉伸两大领域,以下通用策略有助于系统性提升:

先进材料技术:引入成形性更优、强度更高的新材料,可从源头化解诸多工艺难题。

自动化与机器人:物料搬运与工件移载的自动化可降低人为误差并提升节拍。

质量控制技术:部署实时监测、预测性维护与工艺优化(工业 4.0)体系,稳定产品质量并减少停机时间。

通过上述方法,制造商能够在生产大型汽车零件时兼顾效率与质量,不仅提升零件可靠性与性能,也推动汽车制造工艺的持续进步。