什么是级进模冲压工艺?它是如何实现的?

渐进模冲压简介

渐进模冲压是一种高速、大批量的钣金冲压工艺,用于生产复杂的金属零件。它通过沿着单一材料带依次排列的一系列模具(或工具)实现。在材料带通过模具时,每个工位都会执行不同的操作,如切割、弯曲、冲孔和成形。该工艺可在一次冲压过程中同时完成多个特征的制造,提高了效率和精度。

该工艺从一卷或一条金属带材送料进入渐进模开始。随着材料带逐步通过模具,每个工位执行特定的操作。例如,一个工位可能将材料切割成特定形状,另一个工位则进行弯曲或冲孔。该过程持续进行,直到最终产品成形完成。

渐进模冲压具有多项优势,如高速生产、零件质量稳定以及大批量生产的成本效益。此外,它还能实现复杂零件的制造,确保公差严格且材料浪费最小化。

Neway依托其钣金制造的专业经验,将渐进模冲压纳入其一站式定制金属零件服务。这一方法契合公司高效精准交付多样化客户需求的承诺。

渐进模冲压在制造中的重要性

渐进模冲压在现代制造业中至关重要,具有多种优势,促使其在多个行业广泛应用。理解渐进模冲压的重要性对于寻求高效且具成本效益解决方案的制造商和客户而言尤为关键。

高效与高速:

渐进模冲压以其高速生产能力闻名。该工艺的连续性和多工序并行执行大幅缩短了循环时间。这种效率对于满足紧迫生产需求至关重要。

精度与一致性:

渐进模设计确保对每道工序的精准控制,实现零件质量的稳定一致。多工序单次完成减少了差异,保证生产出精确且均匀的部件。

高批量生产的成本效益:

渐进模冲压在大批量制造中尤为有利,显著降低单件成本。高效的工艺及最小的材料浪费提升了经济性,使其成为大规模生产的理想选择。

复杂零件制造:

渐进模冲压适合制造具有多特征的复杂零件。其多工序无缝集成的能力使得难以或耗时的其他方法制造的复杂组件得以高效实现。

材料浪费最小化:

该工艺优化了材料使用,材料带在各工位间推进时产生的废料极少。符合可持续制造的理念,减少材料浪费,助力环保生产。

材料选择的多样性:

渐进模冲压适用于多种材料,包括钢材、铝材和铜材等金属。这种多样性使制造商可根据具体应用需求选材,同时保持冲压工艺的效率。

自动化水平高且产量稳定:

渐进模冲压工艺非常适合自动化,保证制造流程流畅且可重复。自动化提升了生产速度,减少了错误发生率,确保产量质量始终如一。

Neway在定制金属零件制造中充分利用渐进模冲压的重要性,作为其全面服务的一部分。�司对效率、精度和成本效益的承诺,与渐进模冲压的内在优势高度契合。该工艺是Neway为客户提供规模化优质定制零件一站式解决方案的关键环节。

渐进模冲压基础知识

渐进模冲压是一种高效的金属成形工艺,广泛应用于定制金属零件生产,契合Neway的专业领域。此方法属于钣金加工范畴,展示了Neway多样化的制造能力。

定义与主要特征

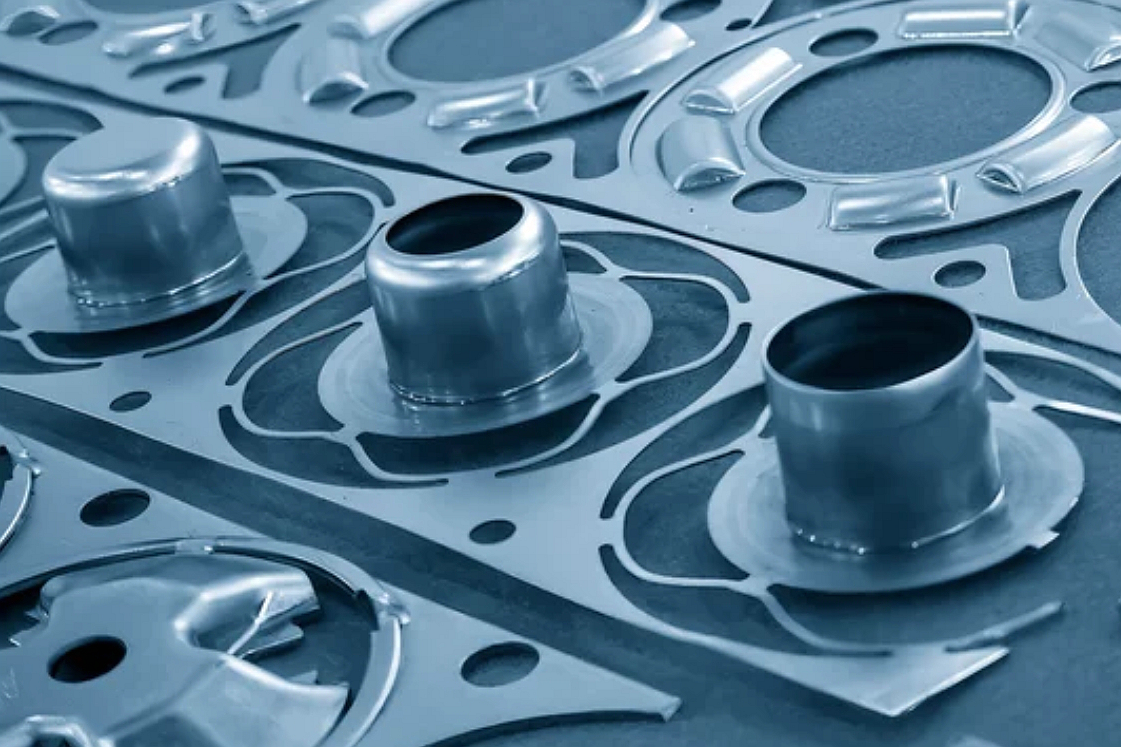

渐进模冲压是一种精密金属加工技术,连续的材料带通过模具内多个工位。每个工位执行特定操作,如切割、弯曲或成形,使最终零件逐步成形。材料带以增量方式推进,依次完成各项工序,直到所需零件完全成型。

渐进模冲压工作流程

工艺逐步说明

设计与工程:

工艺始于细致的设计与工程阶段。Neway的工程师使用先进的CAD软件制作渐进模详细蓝图,确保最终产品的精准与准确。

材料选择:

下一步为选取适合特定零件的材料。Neway精于多种金属、陶瓷和塑料材料,提供多样选项以满足不同需求。

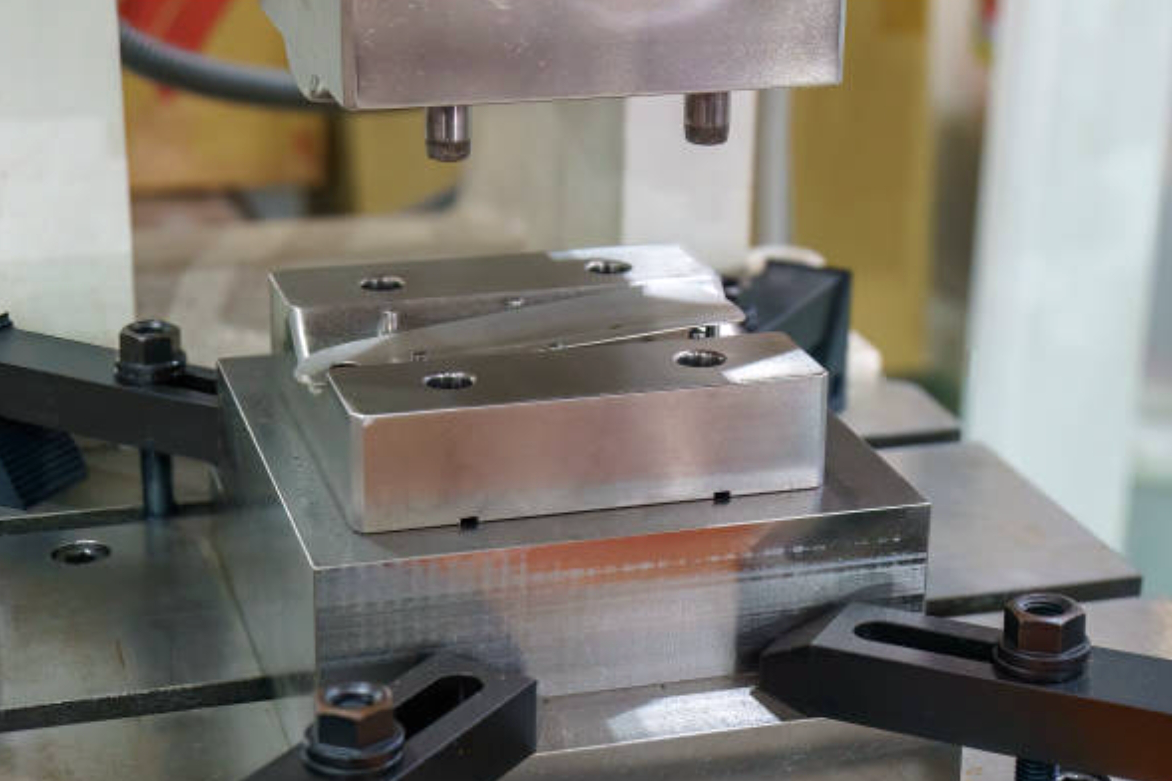

模具制造:

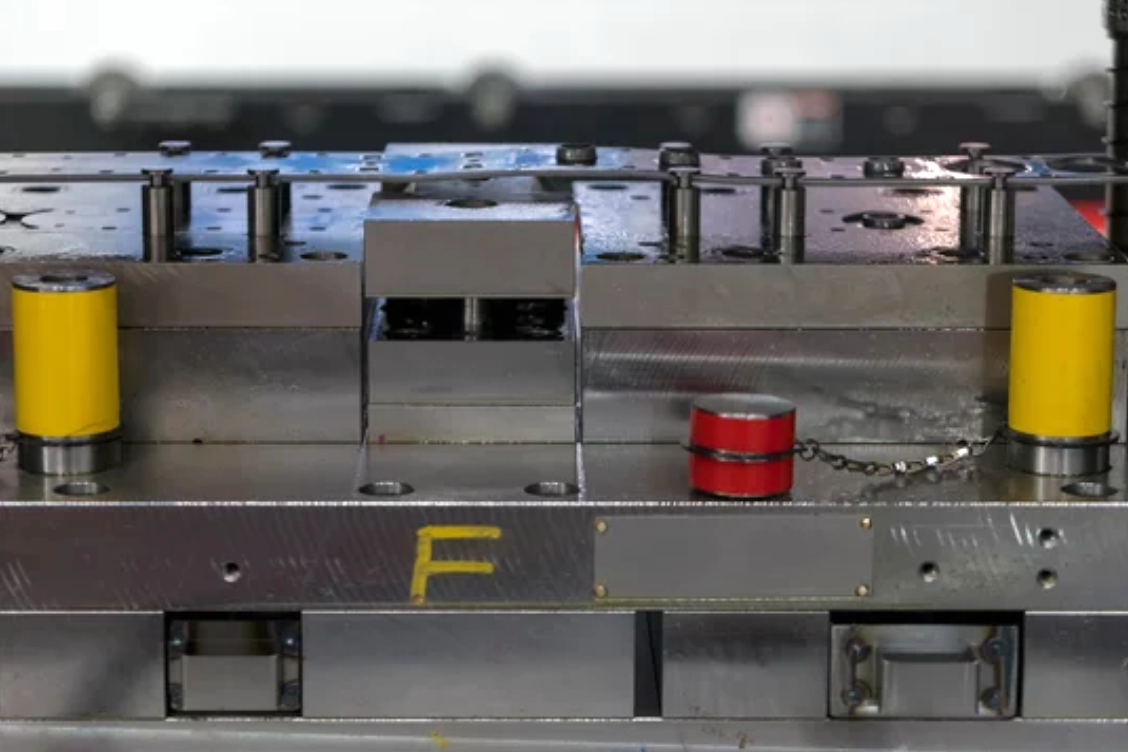

设计定稿及材料确定后,制造渐进模工具。该模具为多工位的专用金属块,每个工位执行特定切割、弯曲或成形任务。

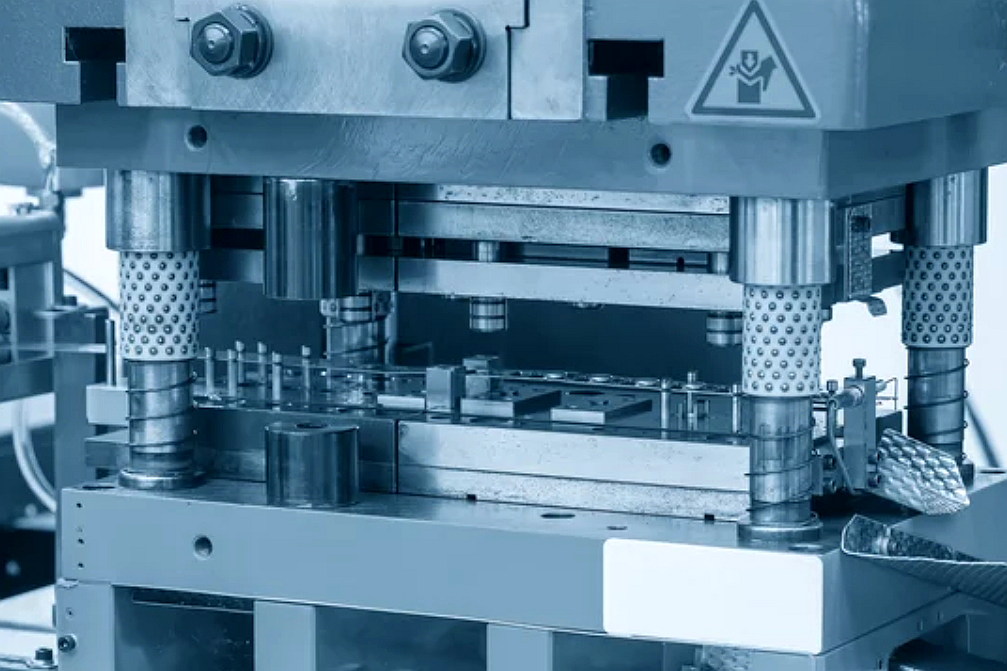

冲压机安装:

渐进模安装于冲压机上。Neway先进的设备支持高速与高精度冲压,确保渐进模冲压工艺顺利实施。

送料入模:

原材料通常以卷材或板材形式送料至冲压机。渐进模按步骤工作,各工位随材料前进执行相应工序。

渐进冲压操作:

材料通过各工位时,依次完成切割、弯曲及成形等操作。该渐进方法实现单次冲压成型复杂精细零件。

质量控制:

Neway重视质量管理。整个渐进模冲压过程中实施严格质控,确保每个零件符合规格与公差要求。

最终检验与后处理:

冲压完成后,零件进行最终检验。Neway坚持卓越品质,确保成品无缺陷且符合规范。必要时进行涂层或去毛刺等后处理。

包装与交付:

最后环节为对冲压零件进行妥善包装,确保运输安全。Neway高效物流保证按时交付,完成渐进模冲压端到端流程。

四种冲压工艺对比

深拉伸金属冲压

渐进模冲压与深拉伸金属冲压是两种不同但高效的金属零件制造方法。各自具备独特特性、应用及优势,体现了Neway一站式服务的多样性。

渐进模冲压为精密金属冲压方法,涉及一系列工位完成不同操作。金属带逐步通过工位,逐步成型目标形状。该工艺适合高批量生产,速度快且成本效益显著。Neway对渐进模冲压的专业保障准确且一致的结果,成为多行业的首选。

而深拉伸金属冲压专用于制造深度大于直径的圆柱形或盒状零件。此法特别适合需要无缝且均匀表面的组件。Neway精通深拉伸冲压,实现复杂零件的高精度生产。

比较来看,渐进模冲压在高产量场合表现优异,凭借效率和速度制造复杂特征且公差严格的零件。深拉伸冲压则适用于需要深且均匀形状的应用,是外壳、容器及汽车零件制造不可或缺的方法。

Neway致力于渐进模及深拉伸冲压的高质量交付,使公司成为满足多样制造需求的可靠合作伙伴。专注于精度、效率与多样性,确保客户获得量身定制的最佳方案。

在竞争激烈的定制零件制造市场,Neway通过无缝整合渐进模和深拉伸冲压进其一站式服务,提升生产效率,体现了对客户多样需求的全面响应。

转移模冲压

渐进模冲压和转移模冲压是金属冲压工艺中的两种方法,各具特点和优势。

渐进模冲压:

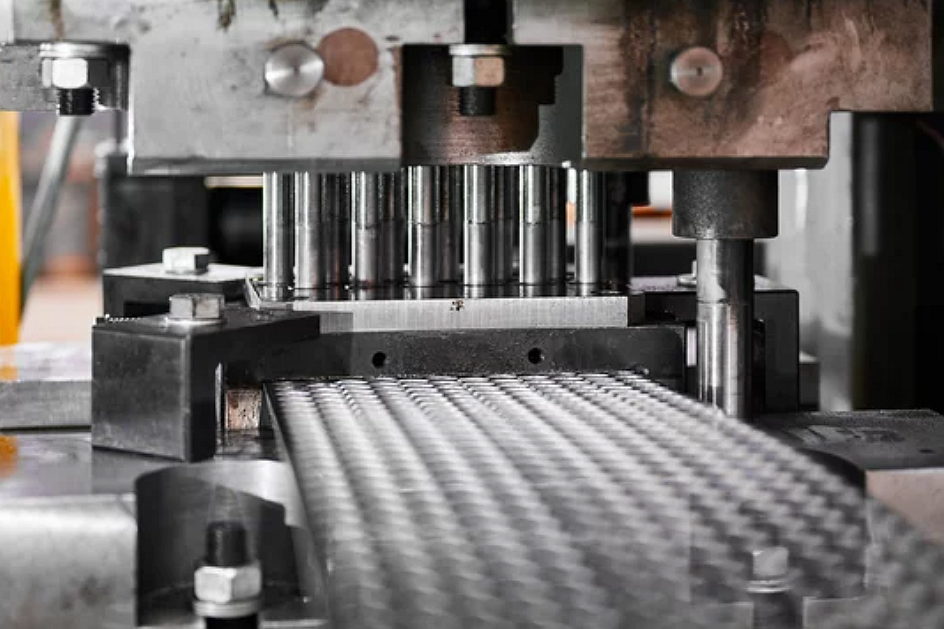

工艺: 将材料带连续送入单个模具内多个工位,顺序执行切割、冲孔、弯曲或压花等多种操作。

效率: 连续性工艺极高效,适合大批量生产,单冲程可完成多项操作。

复杂度: 适合多特征复杂零件,模具中各工位执行特定操作。

模具安装: 由于模具和工装复杂,初始安装成本较高。

精度: 提供高精度和零件一致性。

材料利用: 高效利用材料,废料最小。

转移模冲压:

工艺: 使用机械传输系统将零件从一个工位转移到另一个工位。每个工位完成特定操作后,零件传递至下一工位。

灵活性: 适合需要多步操作但不适合连续加工的零件。

速度: 由于间歇性操作,速度较渐进模冲压慢。

模具: 相较渐进模,模具复杂度低,某些零件类型初始安装成本更低。

材料搬运: 适用于较大或复杂零件,或难以用连续带材加工的材料。

两种方法各有优势,适用零件类型、产量、复杂度及材料特性等因素决定选择。生产量、零件复杂度、成本和材料均为决策关键。

多滑块金属冲压

渐进模冲压与多滑块金属冲压是两种不同的钣金制造工艺,各具优势和应用场景。以下简要对比两者差异。

1. 精度与复杂度:

渐进模冲压: 以高精度和生产复杂紧公差零件著称,适合多工序复杂零件。

多滑块冲压: 精度优异,但更适合简单零件和较少工序,适用于无复杂细节的部件。

2. 模具及安装:

渐进模冲压: 每道工序需复杂模具,初期安装成本较高�

多滑块冲压: 利用水平移动的单一模具,降低复杂性,安装成本通常低于渐进模冲压。

3. 生产速度:

渐进模冲压: 由于多工序同时进行,适合高速大批量生产。

多滑块冲压: 适合高速生产简单零件,产量略低于渐进模冲压。

4. 材料利用及废料:

渐进模冲压: 材料利用率高,废料少,是大批量生产的成本效益选项。

多滑块冲压: 也较为高效,但部分复杂零件废料可能稍多于渐进模冲压。

5. 灵活性:

渐进模冲压: 适合固定和重复生产,设计变更需调整整个模具,灵活性有限。

多滑块冲压: 对于小批量或频繁设计变更零件更灵活,调整相对简单,适合多样制造需求。

综上,渐进模冲压与多滑块冲压各有优劣,选择依据项目具体需求。凭借钣金制造专业,Neway可灵活采用任一工艺,确保客户最佳成果。

Neway在渐进模冲压中的能力

Neway作为领先的定制零件制造商,在渐进模冲压领域展现精准与高效。该工艺是我们钣金制造核心能力之一。以下简要说明Neway在渐进模冲压中的优势:

材料专业:

Neway使用多种材料进行渐进模 冲压,包括钢、铝和铜等金属。此多样性满足了不同客户的需求。

定制与复杂度:

我们擅长制造复杂且高度定制的组件。渐进模冲压支持紧公差的复杂零件生产,体现我们对精密制造的承诺。

高速生产:

Neway采用先进设备和流程,确保渐进模冲压的高速生产且质量无损,实现高效且具成本效益的制造。

模具设计:

我们投资于尖端模具设计,优化渐进冲压工艺,延长模具寿命,减少停机时间,提升整体生产效率。

质量保证:

质量是Neway的底线。我们的渐进模冲压过程配备严格质控,确保每件冲压零件达到或超过行业标准。

可扩展性:

无论是原型开发还是大规模生产,Neway的渐进模冲压能力均可扩展,满足不同项目需求,体现我们一站式定制零件解决方案的承诺。

成本效益方案:

借助渐进模冲压优势,我们为客户提供经济高效的方案。工艺效率及单次成型复杂零件能力助力成本节约。

综上,Neway在渐进模冲压领域的优势体现在材料专业、定制能力、高速生产、先进模具设计、严格质量保证、可扩展性和成本效益方案。这些方面使Neway成为客户寻求优质渐进模冲压定制零件的可靠伙伴。