什么是塑料注射成型服务 | 全面指南

注塑成型简介

塑料注射成型广泛用于大批量定制塑料零件的生产。对于需要数千甚至数百万次连续制造同一零件的大规模生产流程来说,这是一种非常高效的工艺。注塑服务的主要优势在于能够实现大规模生产。一旦前期成本支付完毕,注塑生产过程中的单件价格极低。随着产量增加,单件价格也会大幅下降。

塑料注射成型步骤

注射成型工艺包括六个主要步骤:

合模:注塑工艺的第一步是将模具夹紧,以固定并准备模具进行材料注射。

注射:下一步是将熔融塑料注入模具。塑料首先在注塑机内加热融化,然后注入模具中,冷却并固化成最终零件。

保压:注射完成后,熔融塑料可以在模腔内停留。这一步将注射压力转变为保压压力,以压实塑料并确保充满每个角落。

冷却:塑料注射并保压后即开始冷却过程。冷却对塑料固化并成型至关重要。

开模:当塑料冷却并固化后,打开模具以取出塑料件。

产品取出:注塑流程的最后一步是从模具中取出冷却后的塑料件。通常通过顶针将零件顶出。

塑料注射成型类型

常见塑料注射成型工艺包括常规注塑、双色注塑、包胶注塑、嵌件注塑以及其他特殊成型工艺。每种工艺都有独特优势,适合生产特定零件。为您的定制塑料零件选择合适的注塑工艺能大幅降低成本。

最常见的方法。热塑性树脂颗粒进入注塑机熔融后注入模具,冷却并顶出成型,用于大批量零件生产。

双色注塑(2K注塑或双料注塑)在一个循环内用两种材料生产复杂制品,适用于同一零件不同区域需要不同性能的场合。

在已成型的主塑料件上再次注塑包覆另一种塑料,形成具有内芯与外层的双材质产品,常用于把手、按钮、密封件等。

先将金属、陶瓷等非塑料嵌件置入模腔,再注射熔融塑料,适用于电气件或机械件的制造。

在熔融塑料中注入高压气体(通常为氮气),在产品内部形成中空通道和腔体,减少凹陷和翘曲,适用于大型中�制品。

水辅助注塑

在模具中高压注入水冷却塑料,加快冷却速度并改善表面,适合快速成型。

发泡注塑

将发泡剂与塑料树脂混合制成轻质泡沫制品,常用于家具、汽车零件等。

用于硅胶、聚氨酯、环氧树脂等热固性塑料。其工艺与热塑性注塑不同。

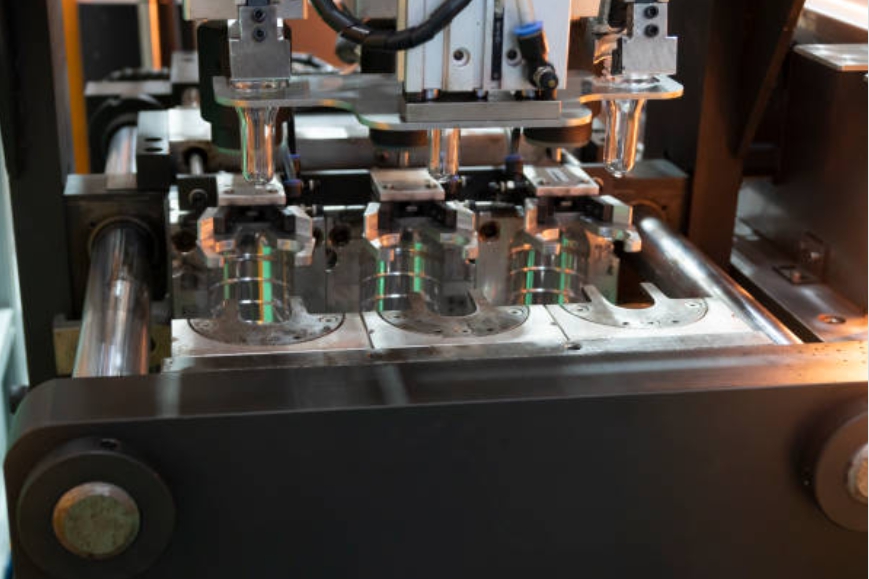

注塑机结构

注塑机是一台由多种部件组成、协同运作以生产塑料制品的复杂设备。注塑机主要包括两大部分:锁模单元和注射单元。

锁模单元

锁模单元在注塑过程中将模具两半紧密闭合,施加足够锁模力以抵抗注射压力,确保模具在注射和保压阶段保持闭合。锁模单元还负责顶出制品及开合模具,保证模具各部件对中。

锁模单元由模板、拉杆、锁模系统和顶出系统组成。模板用于固定模具,拉杆支撑活动模板并实现模具对中。锁模系统推动活动模板,顶出系统则负责顶出成型件。

注射单元

注射单元负责将原料塑料颗粒加热熔融并注入模具。它负责加热并均匀熔化塑料、以适当压力和速度将熔融塑料注入模腔。

注射单元由料斗、料筒、加热器、螺杆和喷嘴组成。料斗用于装填原料颗粒,料筒内装有往复螺杆并设有加热套。加热器加热料筒使塑料熔融。螺杆通过旋转与轴向滑动将塑料推向喷嘴,喷嘴则将熔融塑料注入模腔。

塑料注射模具

塑料注射模具在注塑工艺中起着至关重要的作用。它是将熔融塑料塑造成所需零件形状的工具,模具设计与制造直接影响最终产品的质量和制造成本。

模具的作用与设计

模具的主要作用是成型塑料零件。模具有两个半块,闭合后形成产品形状的型腔。熔融塑料注入模具后,充满腔体并定型。

塑料模具设计是一个复杂过程,需要深入了解所用塑料材料、零件的形状及特点,以及成型工艺要求。模具设计应便于制品脱模,并能承受高温高压。

成型工艺原理

成型工艺是通过流道将熔融塑料导入模具,依次进入分流道、主流道和型腔,最终在型腔内固化成型。

主流道、分流道和型腔

主流道是熔融塑料由注塑机进入模具的通道,分流道将塑料从主流道分配到型腔,型腔则直接决定制品的形状。

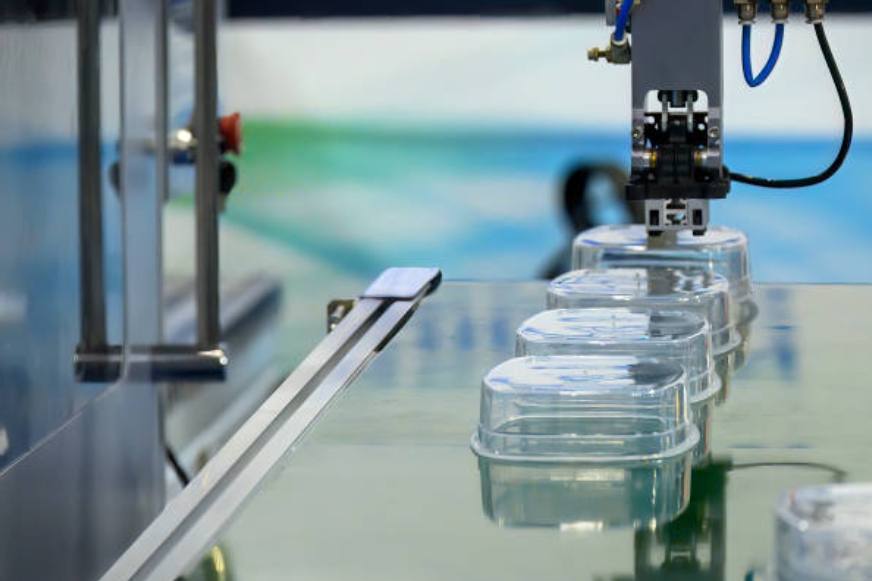

单型腔与多型腔模具

模具可设计为单型腔或多型腔,每次分别成型一个或多个零件。多型腔模具更复杂且成本更高,但能大幅提升大批量生产效率。

多型腔模具的设计要点

多型腔模具设计时,需确保塑料均匀流入各型腔,这需要合理设计分流道与浇口,并可采用热流道系统保持塑料温度。

成型条件对产品的影响

成型过程中的工艺条件(如温度、压力、冷却速率、步骤节奏)会显著影响最终产品的质量,须严格控制确保最佳效果。

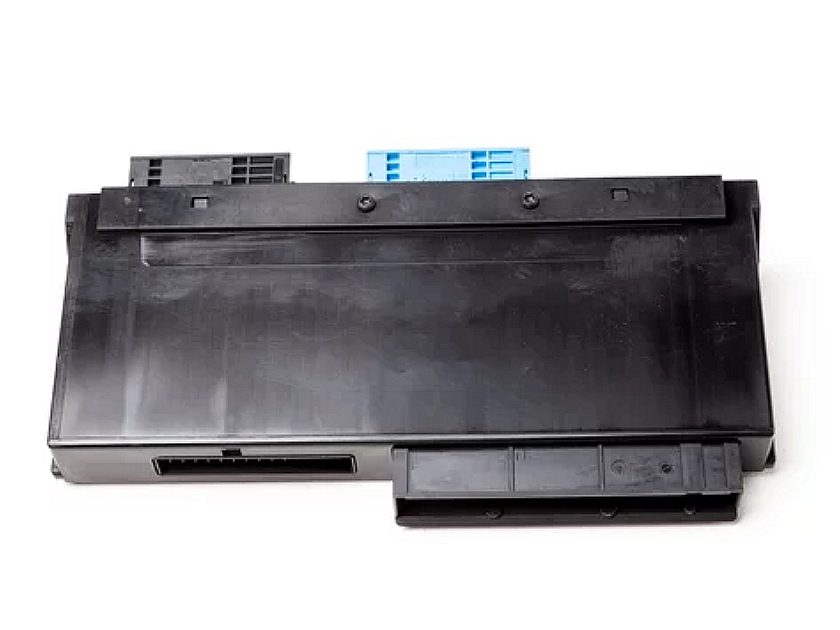

模具制造要求

模具结构需精确坚固,以承受高压高温。模具材料应耐腐蚀、耐磨损。常用材料包括淬火钢、预硬钢、铝合金和铍铜合金。

模具还需高效冷却,通常设计有冷却通道,通过冷却液循环及时带走热量。

模具设计对成本的影响

模具成本受其设计影响极大。结构复杂或多型腔模具价格远高于单型腔模具,材料选择(如淬火钢高于铝)也影响成本。

不过,虽然模具初期成本较高,但可分摊到大批量生产中,单件成本极低。优质模具可使用上百万次,是高产量生产的理想投资。

模具材料的重要性

模具材料选择至关重要,影响其耐用性、性能及制品质量。例如淬火钢模具极耐用,可实现高品质表面,但价格高且制造周期长;铝模具成本低、制造快,但寿命较短且细节表现有限。

Neway模具质量保证

Neway是优秀的模具制造商之一,提供全面的模具质量保障计划,确保模具的质量与性能。我们采用先进设计制造技术,生产高品质模具,满足客户需求。经验丰富的工程师全程跟进模具设计与生产,确保客户完全满意。

快速模具

在Neway快速制模服务中,快速模具可在24小时内完成制造,能实现注塑零件的100%复制。虽然快速模具成本低,但寿命很短,通常只能生产50件以内的样品。快速模具适用于量产前需获得最终产品样件的项目。

小批量模具

Neway可根据需求定制模具寿命。如仅需注射500件,我们可制造500模次的模具,降低初期成本,且保证注塑质量。

中等批量模具

Neway承诺为中高批量生产的注塑模具提供终身质量保证和维护,无论生产多少件,均免费维护,确保模具随时可用。

Neway内部模具制造能力

Neway专注于内部模具制造。经验丰富的工程师与客户密切合作,设计制造满足需求的模具。我们采用先进的CAD/CAM软件和CNC加工设备,确保每一套模具的精度与质量。

嵌件模具

嵌件注塑服务是在异种材料嵌件周围注射塑料。嵌件可以是简单的金属杆,也可以是复杂的多零件组合。成品为塑料包覆嵌件的一体化结构,常用于将金属强度与塑料柔性和多功能性结合的部件制造。

自立模具

自立模具无需额外支撑结构,通常采用钢或铝等高强度材料制成,用于生产大型或结构复杂的零件。

塑料注射成型成本组成

塑料注射成型的成本包括模具费用、材料费用、注塑加工费及质检和包装费用等多个方面。

模具成本

模具成本是注塑成型中最大的支出之一,包括模具设计和制造费用。模具成本会因零件复杂度、型腔数量、模具材料类型不同而差异很大。

降低模具成本的方法

降低模具成本的方法包括尽量简化零件设计,减少模具结构复杂度,选用性价比高的模具材料,并通过优化模具设计减少浪费、提高效率等。

材料成本

材料成本即注塑过程中所用塑料树脂的费用,受塑料类型、市场价格和用量影响较大。

注塑加工费

注塑加工费包括注塑机运行及人工费用,受生产周期、零件复杂度和设备效率等影响。

质检与包�

������������������������������������������������������������������检和包装也是注塑成型的重要成本。质检需检查零件是否符合规格,包装则确保运输安全,这些环节均需耗费人力和时间。

常用塑料注射成型材料

注塑可选材料丰富,不同材料具备不同性能和应用场景。以下为常见塑料:

性能:丙烯酸(PMMA)是一种透明、坚硬、类玻璃的塑料,耐候性好,温度适应范围广,抗紫外线及冲击。

应用:常用于需要透明耐用的场合,如窗户、天窗、招牌。

牌号与品牌:

PMMA牌号 | 主要性能 | 应用 |

|---|---|---|

Plexiglas®(通用型PMMA) | 光学透明、易成型 | 透明显示、标牌、汽车灯罩 |

Altuglas®(高抗冲PMMA) | 高抗冲、透明度高 | 防护罩、飞机舷窗、仪表板 |

Optix®(光学级PMMA) | 超高透明度 | 光学镜片、相机镜头、医疗器械 |

Lucite®(高性能PMMA) | 强度高、抗紫外线 | 建筑玻璃、照明灯具、飞机舷窗 |

Acrylite®(抗紫外PMMA) | 抗紫外线、光学透明 | 户外标识、防护隔板、天窗 |

性能:ABS是一种坚硬、耐冲击、易成型、尺寸稳定性好的塑料。

应用:广泛用于汽车零件、玩具、消费电子等。

牌号与品牌:

ABS牌号 | 主要特性 | 应用 |

|---|---|---|

通用型ABS | 性能均衡、易加工、强度与韧性兼备 | 消费品、汽车内饰、玩具 |

高抗冲ABS | 韧性高、抗冲击性好 | 安全设备、汽车外部零件 |

阻燃ABS | 自熄,符合防火要求 | 电器外壳、家用电器 |

抗紫外ABS | 抗紫外降解,适合户外 | 户外标识、汽车外部件 |

性能:尼龙(聚酰胺,PA���������������������种坚韧、柔韧、耐磨、耐热、耐化学品的塑料。

应用:常用于需耐用及柔韧的场合,如齿轮、衬套、汽车零件。

牌号与品牌:

牌号 | 主要特性 | 应用 |

|---|---|---|

PA6 | 韧性高、抗冲击 | 汽车件、齿轮、轴承 |

PA66 | 强度高、刚性好、耐热 | 结构件、电气连接器 |

PA11 | 柔韧性高、耐化学品 | 油管、软管、电缆护套 |

PA12 | 吸水低、耐化学性好 | 医疗器械、包装材料 |

PA46 | 卓越的耐热性、机械强度 | 高性能工程领域 |

性能:聚碳酸酯是一种高强度、高耐冲击透明塑料,可模压复杂形状。

应用:常用于需要高透明度和抗冲击的场合,如眼镜、医疗器械、汽车零件等。

牌号与品牌:

牌号 | 主要特性 | 应用 |

|---|---|---|

聚碳酸酯(PC) | 高抗冲、光学透明、电气绝缘好 | 安全帽、眼镜片、医疗器械 |

Lexan PC | 强度高、耐紫外、阻燃 | 航空航天部件、汽车灯具 |

Makrolon PC | 刚性高、尺寸稳定性好 | 电气连接器、防护罩 |

Calibre PC | 耐化学性强、吸湿低 | 食品容器、医疗器械 |

LEXAN 9034 PC | 耐高温、光学透明 | 标牌、防护罩、防护面罩 |

聚乙烯(PE)注塑

性能:聚乙烯质轻、耐用、耐化学腐蚀,有多种密度,高密度聚乙烯(HDPE)更坚韧刚硬,低密度聚乙烯(LDPE)更柔软。

应用:用于包装、容器、管材、玩具等多种领域。

牌号与品牌:

����������������������������������POM��������������高��度��低��擦��耐��工�����������������������耐化学性好。

应用:常用于需高刚性、低摩擦、尺寸稳定的精密零件,如齿轮、轴承、紧固件等。

牌号与品牌:

POM牌号 | 主要性能 | 应用 |

|---|---|---|

Delrin® | 多功能、高刚性、尺寸稳定好 | 齿轮、衬套、紧固件、汽车部件 |

Delrin® AF | 低摩擦、耐磨损、含PTFE | 轴承、衬套、传送系统、运动部件 |

Delrin® 570 | FDA认证、耐化学性好 | 食品机械、医疗器械、传送带 |

Hostaform® | 工程性能、强度高 | 汽车零件、精密齿轮、电气组件 |

Celcon® | 低摩擦、耐磨损 | 低摩擦轴承、传送部件、泵零件 |

性能:聚丙烯质轻、耐热、柔韧,具优异的电绝缘性,常用于要求耐热、绝缘及低成本的产品。

应用:用于包装、纺织、汽车零件、可重复使用容器等。

牌号与品牌:

PP牌号 | 主要性能 | 应用 |

|---|---|---|

PP均聚物 | 刚性好、耐化学性强、性价比高 | 汽车零件、容器、包装、玩具 |

PP共聚物 | 耐冲击性好、柔韧性强、用途广 | 汽车保险杠、电器部件、运动器材 |

PP无规共聚物 | 透明性好、耐冲击、用途广 | 食品包装、透明容器、医疗部件 |

玻纤增强PP | 强度高、刚性好、尺寸稳定 | 汽车内饰、工业部件、结构件 |

抗紫外PP均聚物 | 抗紫外、刚性好、耐候性强 | 户外家具、园林设备、汽车外饰 |

性能:聚苯乙烯是一种刚性脆性塑料,因成本低常用于一次性产品。有通用型和高抗冲型,后者更耐用。

应用:常用于一次性餐具、模型、CD盒及其它消费品。

牌号与品牌:

PS���� | ���要������ | 常��应�� |

|---|---|---|

通用型PS | 透明好、刚性强、经济实惠 | 包装、一次性餐具、消费品 |

高抗冲PS(HIPS) | 抗冲击好、刚性优、成本适中 | 玩具、汽车零件、冰箱内胆 |

透明PS(CPS) | 透明度极佳、光学品质高、脆性大 | 光学镜片、CD盒、透明包装 |

高耐热PS(HHPS) | 耐高温、保持透明、价格高 | 微波餐盒、食品托盘 |

阻燃PS(FRPS) | 阻燃、低烟、绝缘性好 | 电气壳体、汽车内饰、安全防护 |

性能:热塑性弹性体(TPE)兼具弹性体(橡胶)与热塑性塑料的成型特性,柔软耐用,可成型各种形状。

应用:常用于需要柔性和耐用的场合,如密封件、垫圈、软触感把手等。

牌号与品牌:

TPE-TPV牌号 | 主要性能 | 常见应用 |

|---|---|---|

通用型TPE-TPV | 柔韧性好、弹性强、易加工 | 密封件、垫圈、汽车内饰部件 |

高弹型TPE-TPV | 高拉伸高回弹 | 医用管、运动服、缓冲件 |

耐油TPE-TPV | 耐油耐化学品、耐久性强 | 汽车软管、工业密封、输送带 |

抗紫外TPE-TPV | 抗紫外、耐候性强 | 户外设备、汽车外饰件 |

软触感TPE-TPV | 舒适手感、柔软、柔韧 | 把手、消费电子、医疗器械 |

性能:热塑性聚氨酯柔韧性和透明性好,同时耐油、耐磨、耐刮擦。

应用:TPU常用于需柔性、耐用、透明性的应用,如手机壳、医疗器械、汽车零件等。

牌号与品牌:

TPU牌号 | 主要性能 | 常见应用 |

|---|---|---|

通用型TPU | 柔韧性与韧性兼备、耐磨损、耐化学性好 | 密封件、垫圈、鞋类、汽车零件 |

高弹型TPU | ��������������性��高�������� | 缓冲件、医用管、运动装备 |

耐磨TPU | 极��磨损��耐低�� | 输送带、工业轮、鞋类 |

抗紫外TPU | 耐紫外线、耐候性强 | 户外设备、汽车外饰件 |

阻燃TPU | 阻燃、低烟排放、电气绝缘 | 防火器材、电气壳体 |

塑料注射成型材料选择

材料选择对塑料注射成型项目的成功至关重要。材料不仅需满足零件功能与外观需求,还需兼容成型工艺并符合预算。充分了解不同材料的性能和优势,有助于做出明智的材料选择。

塑料注射成型的优缺点

如同其它制造工艺,塑料注射成型也有其优点和不足。了解这些有助于您判断该工艺是否适合您的项目。

注塑成型的优势

1. 高生产效率:注塑成型生产速度快,适合大批量生产。准备完成后,短时间内即可批量生产数千件产品。

2. 复杂零件设计:注塑可生产结构复杂、尺寸多样的零部件。

3. 高效低损耗:注塑工艺效率高,废料少,可回收再利用再生料进一步降低损耗。

4. 材料与色彩灵活:注塑可选材料丰富,可生产具有特殊性能和外观的产品。

注塑成型的不足

1. 前期投入高:注塑设备和模具的初始投资较高,但可分摊到大批量产品中,单件成本较低。

2. 结构设计受限:虽然注塑能加工复杂件,但对于极薄壁或复杂内凹结构存在一定局限。

3. 材料选择有限:虽然可选材料多,但并非所有材料都适合注塑,一些材料流动性差或耐温性不足。

八、塑料注射成型注意事项

在规划塑料注塑项目时,需重点考虑以下几个方面:

成本考虑

项目成本始终是重要考虑,包括注塑机、模具、原材料和人工等成本。应全面评估初期投入与持续生产成本。

产量需求

生产数量也是关键。注塑最适合大批量生产,可将前期成本摊薄。若小批量生产,则可考虑其它工艺。

结构设计因素

零件结构设计对于注塑成型至关重要,应确保易于成型,如壁厚、脱模斜度和倒扣等问题。结构设计也影响材料和模具选择。

生产工艺因素

如生产周期、设备效率、质检流程等,均影响最终产品的成本与质量。

注塑工艺效率

尽管存在挑战,注塑仍是一种高效灵活的制造工艺,适用于不同形状、材质、色彩的各种零件。合理规划可实现高性价比大批量生产。

塑料注射成型的应用领域

塑料注塑广泛应用于各行业。主要包括:

汽车行业:用于制造仪表板、旋钮、保险杠、进气格栅等内外饰件。工艺可满足汽车多样化、复杂结构需求。

医疗行业:广泛用于医疗器械、手术器械、植入部件的制造,对产品精度和一致性要求极高。

消费品:大量玩具、家电、电子产品等均采用注塑生产,产品可满足不同形状、尺寸与色彩需求。

包装行业:应用于容器、盖子等包装部件的制造,对尺寸和一致性要求高。

总之,塑料注射成型是一种灵活高效的制造工艺,广泛应用于各行业。合理规划与设计,可成为大批量生产的高性价比选择。