双色注塑、多色注塑与包覆成型工艺比较

塑料注射成型通过将熔融塑料注入模具腔体来生产塑料零件。在双色成型中,两种不同的塑料依次注入同一模具,以制造双色或双色材料零件。多色成型则是将三次或更多次塑料射料依次注入同一模具,以制造多材料或多颜色的零件。包覆成型则是在预先放入模具中的已成型零件上注入另一种材料,将两种材料结合成一体。多色和包覆成型能够将柔韧性、强度和纹理等不同特性融合到一个零件中。它们提高了设计自由度,但所需模具比标准注塑更复杂。

注射成型

注射成型是一种典型的高产量塑料零件制造工艺。主要的塑料注射成型工艺是将塑料材料加热熔融成液态,并在高压下注入模具腔体。塑料在模具中冷却固化,形成模具腔体的形状。

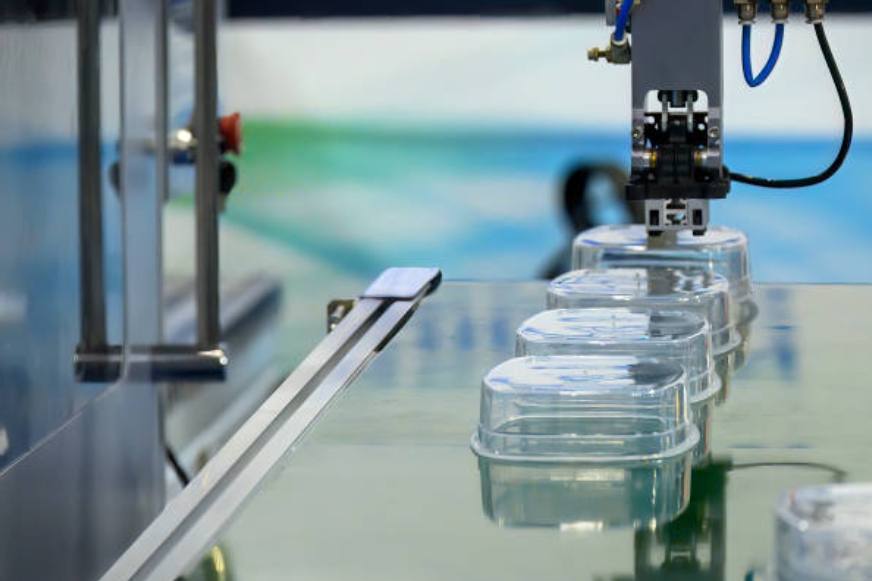

工艺开始于将小颗粒塑料原料送入料斗,供给注塑机。颗粒在加热筒内通过加热器和旋转螺杆熔融。熔融塑料通过喷嘴注入模具腔体,模具夹紧装置保持模具闭合并施加压力。

模具内设有冷却通道,使冷却液循环加速塑料固化。冷却完成后,模具打开,成型的塑料零件被顶出。模具关闭,循环开始新的注塑周期。

注射成型以其速度快、重复性好和高效生产复杂几何形状的能力著称。零件公差紧密,废料率低。尽管注射模具初期成本较高,但在大批量生产时每件成本低,适合批量制造。

双色注射成型

双色注射成型,也称为2K成型或双色注射,是一种将两种不同塑料材料结合成一体的塑料成型工艺。

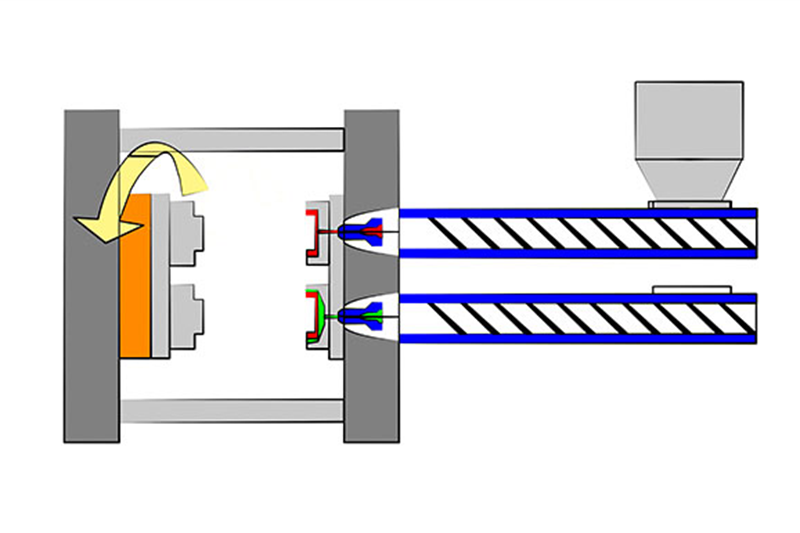

该工艺依次将两种塑料材料注入同一模具腔体。第一遍射料形成核心部分;第二遍射料将第二种材料覆盖在核心上。两种材料通过热能和分子扩散结合,形成具有独特性能的双色或双色材料组件。

为保持两种熔体分离,双色成型需专用注塑机和配备两个独立螺杆及喷嘴系统的模具。该工艺将两种塑料的优点,如柔韧和刚性聚合物,结合到一个零件中。

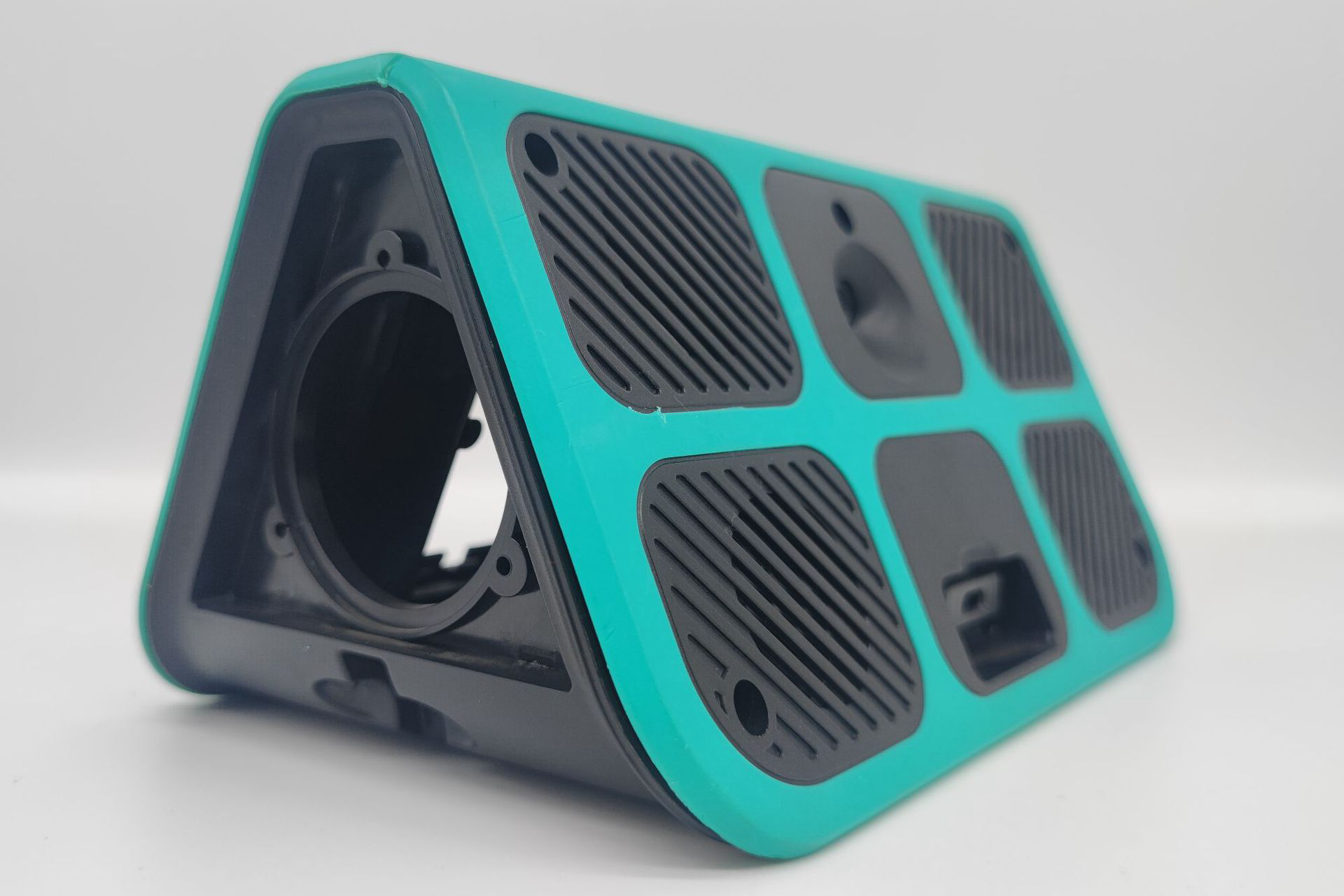

双色成型的优点包括设计灵活性、零件组装整合、成本效益,以及实现软触感手柄或橡胶密封与刚性塑料结合等性能组合。双色成型适用于带装饰效果的复杂产品,如控制面板、汽车内饰、医疗器械和消费品。

双色注射成型的优缺点

双色成型具备独特优势,但比传统单次注射成型需要更多投资和工艺专业知识。

优点:

将两种材料结合成一体,免去组装工序

实现多色多材料零件

相比组装两部分降低成本

提�单一材料无法实现的设计灵活性

可自动化包覆成型工艺

两种材料间结合牢固

允许混合刚性和柔性等不同性能

隐藏材料接缝

质量稳定可靠

缺点:

模具成本高于单次注射

工艺更复杂需专用设备

设计和生产需丰富经验

材料组合受结合性和粘度限制

压力要求高于单次注射

多次注射导致周期时间较长

工艺未优化时废品率高

难以结合超过两种材料

结合不良时可能发生材料分离

需平衡两种塑料的收缩率

多色注射成型

多色注射成型是指依次将两种或更多不同塑料材料注入同一模具腔体中,一次成型复杂的多材料塑料零件。

多色成型模具配有多个喷嘴,能在不同时间向同一腔体注射。第一遍熔融塑料注入并部分或完全固化,随后第二遍不同材料注射至第一遍上,必要时继续注射更多材料。

多色成型需要专用机型,配备额外注射单元和复杂热流道系统以输送各熔体。每种材料需相容且具有良好结合特性。

多色工艺能将三种或更多塑料结合成一体。它赋予设计灵活性,能整合不同特性、颜色、表面处理及功能于单一组件。多材料零件可集成软触手柄、密封件、垫圈、铰链及透明窗口镜片。

多色成型整合组装工序,减少人工,提升多零件组装的耐用性。适合汽车内饰、消费电子、医疗器械和工业零件等复杂产品。但模具和设备复杂,需丰富经验。

多色注射成型的优缺点

多色成型能制造创新的多材料零件,但相较标准注塑,工艺更复杂且初期成本高。优点:

将三种或更多材料结合成一体

实现复杂的多材料多色效果

将复杂组装整合为单一组件

相比多零件组装降低制造成本

提供独特设计灵活性和产品创新

允许在单一产品中结合不兼容材料

提升不同材料间结合强度

自动化包覆和组装工序

相比分开组装质量和一致性更高

缺点:

复杂模具和设备投入极高

需高级工艺和模具设计专业知识

需大量工艺优化以确保材料兼容性

多次注射导致周期较长

未优化时废品率高

材料结合受限制

难以结合超过五种材料

模具更改成本高昂

复杂系统维护成本高

需平衡所有材料的收缩率

结合不良时易出现分层

包覆成型

包覆成型是一种塑料成型工艺,其中一种材料被成型到另一种预先成型的材料上,将两种不同组件合为一体。

工艺始于先成型第一种材料,形成核心部件,即基材部分。

基材随后装入第二模具腔体,第二种材料被注塑成型,形成覆盖基材的外层,这一步称为包覆成型。

两种材料结合形成最终包覆部件。基材提供核心强度,包覆层提供握持面、密封、垫圈或美观效果。

包覆成型允许将刚性和柔性聚合物等不同特性组合成一体。它消除了用紧固件或粘合剂组装独立组件的需求。

包覆部件示例包括带软握柄的牙刷、包覆在金属部件上的橡胶密封、工具把手。基材可以是塑料、金属、木材或预组装的子组件。

包覆成型是经济有效地将不同材料优势合为一体、实现功能增强的理想方案。它简化装配,提升可靠性。

包覆成型具备独特优势,但需要材料选择、模具设计和工艺优化专业知识。

包覆成型的优缺点

优点:

将不同材料结合成一体

整合独立组件的装配

提供单一材料无法实现的设计灵活性

允许结合不兼容材料

实现多材料和多色效果

相较多零件组装降低制造成本

自动化添加握柄或密封等装配作业

通过结合刚性和柔性特性增加功能

提升人体工学和美观

减少紧固件和接头简化设计

增强不同材料之间结合强度

质量稳定可靠

缺点:

需两种不同制造工艺

需具备兼容材料选择专业知识

材料收缩率需匹配

基材和包覆材料组合受限

基材必须设计为适合包覆成型

周期时间长于标准成型

模具初期成本高

包覆层随时间可能分离

复杂基材仍可能需组装

基材缺陷和接缝线可能显现

工艺未优化时废品率高

难以结合超过两种材料

双色、多色注射成型与包覆成型的比较

双色和包覆成型通过顺序成型结合两种材料,而多色成型通过多次注射实现三种或更多材料的复杂组合。包覆成型还使用预成型基材。三者都能实现零件整合和性能融合,但多色成型工艺最为复杂。

双色成型:

仅将两种不同塑料结合成一体

两种材料顺序注入同一模具

实现双色和刚性/柔性材料零件

复杂度和成本低于多色成型

多色成型:

结合三种或更多不同塑料材料

多注射单元依次向一模具注射

制造复杂多材料、多色零件

复杂度、初期投资和工艺需求最高

包覆成型:

第二种材料覆盖预成型基材

基材可以是塑料,也可以是金属、木材等

自动化组装握柄、密封件等到基材

复杂度低于多色成型,仅限两种材料

基材必须专门设计以适应包覆成型

如何选择合适的注射工艺?

最佳选择取决于产品需求、产量、预算、设计需求和生产能力。

材料数量:双色成型结合2种材料,多色成型可结合3种及以上,包覆成型通常仅用2种材料。

零件复杂度:多色成型能制造最复杂的多材料零件。包覆成型若基材复杂则受限。

模具成本:多色成型模具最贵,包覆成型需两套模具,双色成型介于两者之间。

生产量:双色成型适合中高产量,包覆成型适合低产量或塑料原型制造,多色成型仅适合高产量以摊销模具成本。

材料选择:材料兼容性和结合性至关重要,尤其多色成型材料更多。

工艺专业知识:多色成型需要最丰富的工艺知识,双色成型较简单。

设备成本:多色成型机器最贵,标准注塑机可用于双色和包覆成型。

周期时间:多色成型因多次注射周期最长,双色成型快于包覆成型。

初期投资:多色成型设备和模具投入最高,双色和包覆成型启动成本较低。

设计灵活性:多色成型提供最多的创新设计可��������������。

装配整合:多色和双色整合最多装配步骤,包覆成型依赖基材。

为何选择Neway注射成型?

Neway三十年来一直是专业注射成型、铸造和制造零件的领先厂家。他们精湛的工艺和工程专长提升每一个项目的品质。金属、陶瓷和塑料定制零件通过他们先进的制造能力雕琢至完美。每个独特的原型和生产零件均由他们的技术人员悉心处理。为庆祝2023年30周年,Neway为新客户提供首次订单八折优惠。请把握这一难得机会,以更具吸引力的价格体验无与伦比的品质与经验。带上您的想象力,Neway帮您实现梦想。