气体辅助注塑如何实现轻质且高强度的塑料零件

气辅射出成型的定义

气辅射出成型是一种制造工艺,在塑料射出成型过程中使用惰性气体对熔融塑料部件施加内部压力。这种工艺制造出具有厚壁且厚度均匀的中空轻质部件。

气辅射出成型包括四个基本步骤:

熔融塑料在高压下注入模具腔体,填充大部分但未完全填满腔体。

塑料部分固化后,惰性气体如氮气被注入部件仍处于熔融状态的核心。气体通过注射喷嘴注入模具的空心部分,称为气道。

气体从部件内部施加向外压力,将塑料推压到模具腔体壁上,有助于填充部件,消除沉痕。

部件继续冷却,气体压力保持塑料紧贴模具壁。最终得到坚固、轻质的带有中空肋或空腔的部件。

气辅射出成型的优势

气辅射出成型的优势使其成为汽车、消费电子、工业和医疗应用中需要大尺寸且坚固塑料部件的热门选择。与传统射出成型相比,该工艺降低了生产成本,同时提高了部件质量。

减轻重量:中空内腔减少了部件重量,降低了材料使用和成本。这对于像汽车部件等需减重的应用尤为重要。

壁厚更大:气体压力促进塑料填充,使壁厚更厚且均匀,提高了强度。

循环更快:气体从内部迅速冷却塑料,缩短冷却时间,实现更快的生产周期。

部件更大:气体压力允许制造更大、更复杂的部件,彻底填充塑料。

应力更小:快速冷却和气体填充减少部件内部应力。

翘曲减少:均匀冷却和壁厚减少了翘曲和收缩。

沉痕更少:气体压力防止传统射出成型中常见的沉痕产生。

传统射出成型

传统射出成型涉及在高压下注入熔融塑料进入模具腔体。塑料填满整个腔体,并在冷却固化时保持压力。

塑料颗粒被送入射出成型机,在那里熔化成液态。

熔融塑料通过喷嘴以高压注入模具腔体,填满整个腔体。

保持对塑料的压力,使其紧密填充腔体并在冷却固化。

塑料硬化到一定程度后,模具打开,部件被顶出。

模具关闭,循环为下一个部件重复。

冷却后的塑料会略微收缩,可能导致部件表面出现沉痕。控制收缩和实现均匀壁厚在传统射出成型中较为困��������������,尤其是大型部件。

该过程对于大量生产中小型塑料部件相对快速且经济,但对于大型厚壁部件,翘曲和沉痕问题较为突出。

限制和挑战

传统射出成型最适合生产中小型塑料部件。较大部件容易翘曲、出现沉痕,且需要更长的循环时间和昂贵的设备。以下是传统射出成型的一些基本限制和挑战:

壁薄:填充厚截面较难,因塑料可能在腔体填满前固化,导致空洞和薄弱点。

沉痕:塑料冷却时收缩造成表面凹陷或沉痕。

翘曲:冷却和填充不均匀导致部件顶出后翘曲变形。

重量:实心塑料部件比中空部件重。

应力:冷却和收缩会在部件内部引入应力。

大尺寸部件:尺寸受限,因部件厚度增加冷却时间延长,大型模具也需更大锁模力。

复杂几何形状:带肋和凸起的复杂形状填充困难。

外观:沉痕和翘曲降低表面质量和外观。

喷嘴:注射喷嘴必须对准分模线,限制注射位置选择。

设备尺寸:大型部件成型机体积更大、成本更高。

气辅射出成型的工作原理

气体通过缩短冷却时间和确保充分填充,实现更大、厚壁部件的成型。与传统射出成型相比,它改善了表面光洁度、尺寸精度和物理性能。

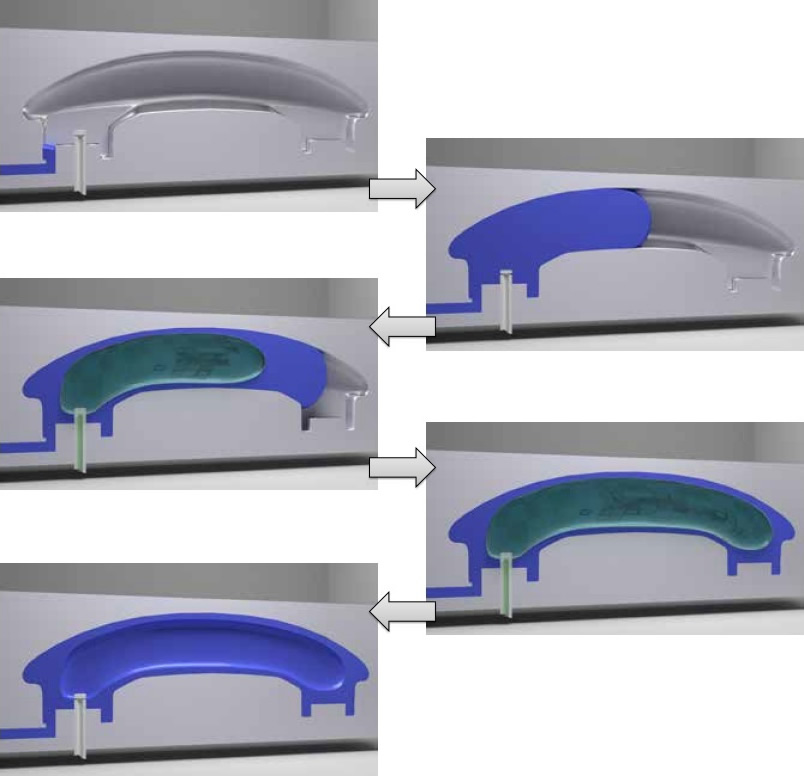

精确控制气压、时机和流量等工艺参数对形成最佳内部结构和高质量部件至关重要。气辅射出成型能够快速、经济地生产轻质高质量塑料部件。以下是气辅射出成型的工作步骤说明:

熔融塑料以高压注入模具腔体,填充60-90%的部件体积。

塑料部分固化形成表皮后,通过注射喷嘴向仍熔融的塑料核心注入惰性气体(通常为氮气)。

气体沿模具中特殊设计的通道,贯穿部件全长。

气体从内部施加向外压力,将可塑的塑料推压到模具表面。

气体填充各角落,促进壁厚填充,消除沉痕和空洞,塑料继续冷却。

最终得到轻质、中空且刚性高、壁厚均匀的部件。

塑料完全固化后,模具打开,部件被顶出,残余气体通过排气孔释放。

优点

气辅射出成型相比标准射出成型,能更轻、更快、更高质量地生产大型复杂射出成型部件。

减轻重量:中空内腔降低部件重量,节省材料。

壁厚更大:气体压力促进壁厚填充,提升强度和刚性。

循环更快:气体从内部快速冷却部件,缩短成型周期。

尺寸精度高:气体提供均匀压力,减少翘曲,提高精度。

部件更大:气体确保更大、厚壁部件的完全填充和冷却。

复杂形状:复杂几何和深肋得以充分填充。

无沉痕:气体防止表面沉痕缺陷。

少飞边:较低锁模压力防止模具腔体周围飞边产生。

模具成本低:设计简单,无需大量排气孔或侧芯。

潜在缺陷

短射:注射压力低或气体过早注入导致模具未完全填充。

空洞/孔隙:排气不良导致气体被困于塑料内。

沉痕和裂纹:填充不均和气体渗透导致沉痕和裂纹。

翘曲:填充不良、壁厚不均或冷却不均引起翘曲。

飞边:气体泄漏导致多余塑料流入分模线。

尺寸变化:工艺参数不当引起壁厚和公差偏差。

��������

��参数监控:精确控制注射压力、时间、温度和气体压力。

合理排气:确保排气孔位置和尺寸允许所有气体排出。

模具维护:保持模具表面清洁并维持适当温度。

冷却均衡:均匀冷却模具表面以防翘曲。

尺寸检测:验证关键尺寸以捕捉工艺偏差。

目视检查:脱模后检查表面缺陷和不一致性。

破坏性检测:随机切割部件,检查内部肋结构。

控制工艺并进行检测有助于最大限度减少潜在缺陷,提高气辅成型部件整体质量。

设计注意事项和指导原则

合理的部件设计和工艺优化是最大化气辅射出成型优势的关键。遵循设计指导原则将确保部件质量和尺寸精度。以下是气辅射出成型的关键设计注意事项和指导原则:

壁厚:典型壁厚范围为3mm至6mm。理想的均匀壁厚确保填充均匀。

肋和支撑:部件内部应设计肋和支撑以提供刚性和强度。肋厚一般为3-4mm。

气道:模具中必须设计气道引导气体流动,贯穿整个部件截面。

排气孔:模具应设计排气孔,允许充气后气体排出。

拔模斜度:内表面应有足够拔模斜度(大于1°)以便脱模。

几何形状:避免过于复杂的形状以防内部气体滞留。简单形状有利于气体填充。

浇口位置:浇口应设置在气道可轻松覆盖整个部件体积的位置。

锁模力:较大、厚壁部件可能需要更高锁模力以抵抗气压。

材料选择:半结晶材料如尼龙比非结晶材料如ABS表现更佳。

气压/时机:应通过模具试验确定最佳气压和注气时机。

与传统射出成型对比

气辅成型制造更轻、更坚固、更大部件,但初期成本较高。传统成型更简单、成本较低,但部件更重且强度较低。以下是气辅射出成型与传统射出成型的对比:

部件重量:气辅成型部件因中空设计较传统实心塑料更轻。

壁厚:气辅成型能实现更厚且均匀的壁厚,提高强度。传统成型存在壁薄问题。

部件尺寸:气辅成型允许体积增加达200%。传统成型尺寸受限。

冷却时间:气辅冷却更快,因气体膨胀促进塑料冷却。传统成型冷却较慢。

周期时间:气辅成型周期较短。传统成型周期较长。

锁模力:气辅成型需要较低锁模力,因注射压力较小。传统成型需较高锁模力。

沉痕:气辅成型几乎无沉痕缺陷。传统部件常见明显沉痕。

翘曲:气辅成型翘曲较少,因冷却和填充均匀。传统成型翘曲较多。

部件成本:气辅成型因节省材料而单件成本较低。传统成型成本较高。

工艺成本:气辅设备初期投资高。传统设备简单且成本低。

强度:气辅成型通常拉伸和弯曲强度更高。传统强度依赖壁厚。

应用:气辅适合大型结构承载部件。传统适合小至中型部件。

与结构泡沫成型对比

气辅提供更佳的视觉质量、尺寸精度和尺寸稳定性,结构泡沫则在隐藏部件中实现最大轻量化和最低成本。以下是气辅射出成型与结构泡沫成型的比较:

轻量化:两者均能制造中空轻质部件,气辅通常因壁更薄而更轻。

强度:结构泡沫因发泡作用膨胀成型形状,强度可能更高。气辅强度取决于壁厚。

壁厚:气辅可实现3-6mm的较厚壁厚,结构泡沫一般小于3mm。

尺寸稳定性:气����定�和�差�制������型变化较大。

周期时间:气辅冷却快,周期短。泡沫冷却较慢。

部件尺寸:气辅能制造比泡沫成型更大的部件。泡沫成型限于中小部件。

沉痕:气辅几乎无沉痕,结构泡沫部件可能出现沉痕缺陷。

工艺成本:气辅设备成本较高,泡沫成型设备成本较低。

材料选择:气辅使用标准树脂,泡沫需专用化学发泡剂。

外观:气辅可达A级表面,泡沫不适合美观要求。

应用:气辅用于较大结构和视觉部件,泡沫适合需减重的简单几何形状。

射出成型的选择指南

关键因素包括部件尺寸、外观、强度需求、生产量、 成本目标以及模具尺寸/复杂性。气辅适合需强度的大型高质量部件。传统射出适合小批量或简单形状。泡沫成型适合隐藏部件的减重和降本。

应通过原型制作和试产验证,基于设计需求和约束选择最佳工艺。

以下为气辅射出成型、传统射出成型与结构泡沫成型的选择指导:

气辅射出成型适合:

大型复杂厚壁塑料部件

需要强度和刚性的部件

缩短周期时间

减少沉痕和翘曲

对外观要求较高的应用

传统射出成型适合:

中小型塑料部件

薄壁部件

简单几何形状

短期生产

较低初始资本投入

结构泡沫成型适合:

最大化减重

简单有肋几何形状

隐藏内部/结构部件

最低材料使用量

最低单件成本

高产量生产

为何选择Neway进行射出成型

“十多年来,我们一直依赖Neway提供所有射出成型部件。他们的专业知识和响应速度一直令我们印象深刻。组件总能准时交付且价格有竞争力。我会推荐Neway给任何寻求射出成型合作伙伴的人。”——John Smith,Volkswagen制造部。