工程热塑性塑料注射成型制造:全方位指南

工程热塑性塑料是先进制造的基石,在各类应用中展现出非凡的多样性和性能。从汽车领域的高强度部件到精密医疗器械,这些材料凭借卓越的机械性能、耐化学性和耐热性,正在重塑各行各业。本文将深入探讨使用工程热塑性塑料进行注塑制造的艺术与科学,提供从基础概念到复杂工艺的关键见解。

工程热塑性塑料的注塑成型对于高效、低成本地稳定生产高质量零件至关重要。理解该工艺的细微差别不仅对经验丰富的工程师重要,对于希望提升制造能力的新手同样必不可少。通过本指南,我们将探讨注塑成型的诸多方面,包括材料选择、设备与机台设定、过程优化,以及利用工程热塑性塑料独特特性的创新成型技术。

注塑成型基础

注塑成型是一种用途广泛、应用广泛的制造工艺,通过将熔融材料注入模具来生产零件。该方法对工程热塑性塑料尤为有效,是汽车与消费电子行业制造组件的关键。本节介绍注塑成型的基本要点,强调其在工程热塑性塑料制造中的重要性与实用性。

定义与流程概览

注塑成型释义: 其核心是将塑料颗粒加热至熔融状态,然后在高压下将熔融塑料注入精密模具。材料充满模腔后冷却、固化,并作为成品顶出。该过程以高度一致性循环进行。

注塑成型步骤:

材料准备: 塑料颗粒干燥后送入注塑机。

熔融: 颗粒在机筒中加热并熔融。

注射: 在受控压力下将熔融塑料注入模具。

冷却与固化: 塑料在模具中冷却并固化为模腔形状。

顶出: 固化后的制件自模具顶出,流程重复。

工程热塑性塑料注塑成型的优势

高效与快速: 注塑成型可在短周期内实现批量生产,效率高。

重复性好: 高精度模具确保每件产品几乎一致,对大批量生产至关重要。

材料与设计灵活性: 工程热塑性塑料易于成型复杂结构,注塑成型可轻松适配;材料或共混物的多样性为工程师提供广泛选择以满足特定需求。

成本效益: 尽管开发模具的前期成本较高,但在大批量生产中单件成本显著下降,使其成为制造耐用复杂零件的高性价比方案。

工程热塑性塑料的注塑成型兼具耐用性与高性能,并提供满足各行业不断演进需求所需的多样性。理解这些基础为进一步探讨更复杂的注塑主题奠定了基础,包括材料选择、机型选择以及可提升最终产品质量与功能性的专项成型技术。

注塑常用工程热塑性塑料

工程热塑性塑料因其卓越的强度、耐久性以及对恶劣环境的抵抗力而广受青睐,适用于多种场景。本节将介绍注塑中常用的工程热塑性塑料,其性能、优势与典型应用。理解这些材料对��������������特定制造需求选择合适塑料至关重要。

材料简介

性能: ABS 结合了丙烯腈与苯乙烯的强度与刚性以及聚丁二烯的韧性,具有良好的抗冲击性、韧性与表面硬度。

优势: 易于成型,兼具机械韧性、抗冲击性与美观表面。

应用: 广泛用于汽车部件、消费品与电子外壳,因其表面质量与耐久性优秀。

性能: 尼龙以高强度、耐温性与优异耐磨性著称,同时具备良好的耐化学性,在机械应力下表现稳定。

优势: 加工与设计灵活,适合对强度与刚性要求较高的零件。

应用: 常用于汽车发动机舱零件与齿轮,作为金属替代材料,实现轻量化与高强度。

性能: 具有高强度、高刚性与抗冲击性,并具备高透明度。

优势: 适用于高精度、尺寸稳定与透明要求的场景,同时具备耐热与抗冲击能力。

应用: 常用于汽车照明部件、安全头盔以及防弹玻璃替代品。

性能: 具备优异的热稳定性、耐化学性与耐磨性,可承受高温与苛刻环境。

优势: 高性能材料,适合严苛工业应用,具有长寿命与高可靠性。

应用: 适用于航空航天部件、HPLC 柱、医疗植入物与汽车零件,满足高温、化学暴露与机械性能需求。

性能: 吸湿率低,尺寸稳定性与耐热性优异。

优势: 电性能稳定、机械性能良好,适合对精度要求高的应用。

应用: 用于电气电子绝缘、汽车部件与医疗器械等对稳定性与性能要求高的领域。

选材要点

耐热性: 高耐热场景可选 PEEK 与 PPO。

力学性能: 尼龙与聚碳酸酯适合承载结构件,强度与耐久性出色。

环境耐受性: PEEK 与 PPO 具备优异耐化学性,适合暴露于腐蚀介质的应用。

外观需求: ABS 与聚碳酸酯适合对表观质量有较高要求且需透明或多色的场景。

设备与模具

工程热塑性塑料注塑的成功不仅取决于材料选择,也取决于所用设备与模具工程。本节阐述不同类型的注塑机,�������������产所必需的模具与设计要点。

注塑机类型

液压机:

描述: 传统液压注塑机通过液压系统驱动合模、注射与顶出等动作。

优势: 锁模力强,适合生产大型制件;相较其他机型初期投入较低。

注意事项: 能效通常低于全电机,循环时间可能更长。

全电机:

描述: 采用伺服电机驱动所有动作,精度、重复性与能效更高。

优势: 对以严苛工艺窗口著称的工程热塑性塑料尤为关键,参数控制精确;噪声更低、能耗更优。

注意事项: 初期成本较高,常用于高精度与严控制应用。

混合机:

描述: 融合电动与液压优势,精确动作用电驱,需大力时用液压。

优势: 在动力、速度与能效间取得良好平衡,适用范围广。

注意事项: 由于电液系统耦合,维护相对复杂。

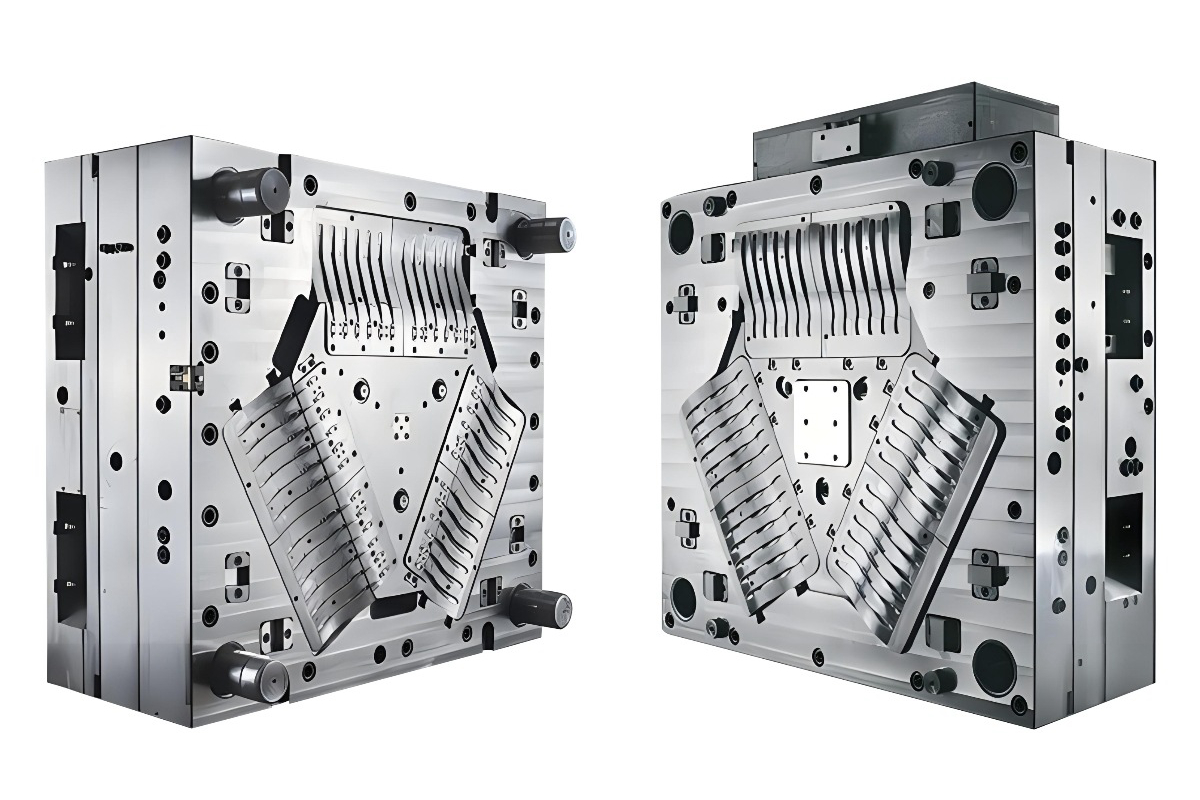

模具与设计

模具材料选择:

工具钢: 耐磨与耐高压高温性能佳,适合高产量生产。

铝合金: 导热快、循环短,适合原型与小批量生产,成本更优。

设计考量:

浇注系统: 优化浇口、流道与排气,避免缺陷并保证制件质量。

冷却系统: 合理的冷却布局对高熔点材料尤为重要,有助于缩短周期并提升表观与尺寸稳定性。

顶出系统: 需避免损伤制件;对于脆性更高或应力敏感的工程塑料尤需谨慎。

先进模具技术:

顺形冷却: 沿零件轮廓布置冷却通道,实现更均匀冷却与更短周期。

热流道: 保持熔体直达型腔,减少废料并提升周期效率。

维护与保养

为确保注塑机与模具的寿命与效率,需要定期维护,包括例行点检、润滑、清洁以及对磨损的及时修复。

工艺参数与优化

在以严格工艺窗口著称的工程热塑性塑料注塑中,优化工艺参数对实现高质量制件至关重要。本节涵盖必须管理的关键参数,并提供优化策略以确保成型成功。

温度设定

熔体温度: 即塑料颗粒注射前被熔融的温度。为不同工程塑料设定合适熔体温度可确保流动性并避免热降解;温度过高会导致材料降解,过低会使充模不足。

模温: 显著影响冷却速率与周期。较高模温可改善表观、降低内应力,但会增加周期时间;最优模温取决于材料与零件设计。

压力与注射速度

注射压力: 熔融塑料进入模具时的压力。需足以充满型腔且避免损伤或过大应力;应随材料与几何调整。

注射速度: 影响充模质量与型腔充填方式。速度过快会造成湍流与气体滞留等缺陷;过慢则可能提前冷却导致短射。

冷却时间与周期时间

冷却时间: 保证制件在不翘曲或产生内应力的情况下固化。应基于壁厚与材料热特性优化。

周期时间: 包括注射、冷却、开模/顶出等阶段。优化目标是在充分冷却与产能效率间取得平衡。

常见问题排查

翘曲: 可通过设计阶段确保壁厚均匀与优化模具冷却路径来减小。

缩水痕: 多见于厚区冷却不足或保压不当;可通过提高保压与延长冷却时间改善。

短射: 由于充模不足引起;可提高熔体温度或注射压力加以纠正。

高级优化方法

科学注塑: 通过严谨的数据采集与分析理解并优化工艺各环节,关键变量实时监控以确保一致质量。

试验设计(DOE): 系统考察参数变化对质量的影响,识别多变量的最优设定。

热塑性塑料注塑的先进技术

随着对复杂与高性能塑料件的需求增长,制造商正采用更先进的注塑技术来应对挑战。这些方法不仅提升产品功能与外观,还带来更高的制造效率与精度。本节介绍正在推动工程塑料边界的若干先进注塑技术。

包胶与嵌件注塑

包胶(Overmolding): 在既有成型件上再包覆一层塑料,用于在刚性基材上形成软触感表面,或实现刚柔组合的多材料结构。包胶无需装配即可提升外观与功能,并改进结构完整性与设计自由度。

嵌件注塑(Insert Molding): 嵌件注塑是在模腔中放置金属或其他塑料嵌件后,向其周围注入热塑性塑料,使不同材料在一次成型中无缝集成。适用于需加强结构强度、集成紧固件或导电功能的部件。

微型注塑

描述: 聚焦于制造微小且高精度的热塑性部件的专项注塑技术,对设备与技术能力要求高。

应用: 广泛用于医疗器械、微电子与微光学领域,可在复杂几何上实现微尺度特征与优良表面。

气辅注塑

工艺概述: 在气辅注塑中,部分熔融塑料先注入模具,随后注入高压气体(通常为氮气)。气体将塑料推向型腔末端,形成中空通道。

优势: 可降低材料用量与制件重量,改善尺寸稳定性并消除缩水痕与翘曲;对大件或厚壁件尤为有利。

水辅注塑

与气辅相似点: 与气辅类似,水辅注塑是在注入熔融塑料后向型腔注入水。水具有更优的冷却能力与更快的传热效率。

优势: 冷却效率更高、周期更短;适合制造空腔或管状部件,并提升表面质量与强度。

双物料与多组���

工艺: 双物料或多组分注塑在一个成型周期内向同一模具注入两种材料,可通过双注射单元或转盘模具实现。

功能性: 在无需装配的情况下生产多色或多材料复杂部件,使制件不同区域具备差异化物理属性(如硬区与软区)。

通过助剂与填料提升性能

在工程热塑性塑料注塑中,助剂与填料对材料性能的调制至关重要。通过恰当选择与配比,可显著改善性能、外观与加工特性,使材料更精准地满足行业需求。本节概述常用助剂与填料及其在注塑中的益处。

助剂类型:

阻燃剂:

目的: 降低材料可燃性,提高阻燃与自熄能力。

应用: 电气电子外壳、汽车部件及其他对消防安全有要求的场景。

抗 UV 稳定剂:

目的: 防止紫外线导致的老化、变色与性能衰减。

应用: 汽车外饰、园艺设备与户外家具等户外产品。

增韧剂:

目的: 在不显著降低刚性的前提下提升抗冲击性。

应用: 用于防护装备、汽车保险杠与高强度外壳等。

填料角色:

玻璃纤维:

益处: 提高拉伸强度、尺寸稳定性与耐热性,降低收缩与翘曲。

应用: 汽车、工业与消费电子等需要额外强度的场景广泛使用。

碳纤维:

益处: 相较玻纤具有更高强度刚度与显著的减重效果,并可提升材料导电性。

应用: 航空航天与汽车、运动器材以及对轻量高性能有刚性要求的领域。

矿物填料(如滑石粉、碳酸钙):

益处: 提升尺寸稳定性与刚度,并降低材料成本。

应用: 家电、汽车与建材等需要更高刚度与成本优化的场景。

助剂与填料的优化要点:

相容性: 确保所选助剂与填料与基体树脂相容,且不损害材料固有性能。

分散性: 在聚合物基体中实现均匀分散,以最大化效果;分散不良会导致缺陷与性能下降。

用量平衡: 在性能、可加工性与物性之间取得平衡;过量可能引起脆化或加工困难。

先进共混与配色技术:

母粒(Masterbatch): 将助剂或填料以高浓度预混入载体树脂后再加入主料,便于控制分散与含量。

纳米复合: 引入纳米级填料,以较低添加量获得显著性能提升,如力学、阻隔与阻燃性能等。