陶瓷注射成型 | 陶瓷材料与应用

在当今快速发展的行业中,对高性能零部件和组件的需求日益增长。对于寻求卓越品质和复杂设计的采购人员和零件设计工程师而言,陶瓷注射成型(CIM)成为一项突破性的解决方案。本文旨在全面介绍CIM、其在零件设计中的重要性、陶瓷材料及其性能,并探讨选择CIM供应商为您量身定制需求的优势。

陶瓷注射成型(CIM)定义

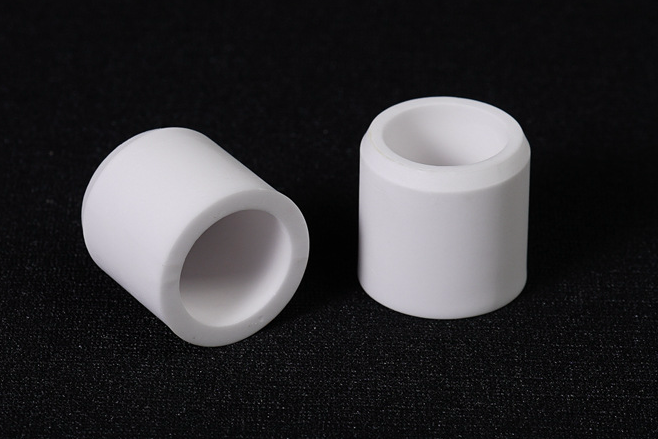

陶瓷注射成型(CIM)是一种多功能制造工艺,可实现复杂陶瓷零件的高精度生产。通过结合传统塑料注射成型原理与陶瓷粉末技术,CIM能够高效批量生产复杂陶瓷组件。该工艺包括将含陶瓷粉末的粘结剂注入模腔,随后进行脱脂和烧结,以获得最终的陶瓷零件。

CIM简史

陶瓷注射成型,也称为陶瓷成型,是一种革命性的制造工艺,彻底改变了陶瓷零件的生产方式。通过将成熟的高分子注塑工艺与陶瓷制备方法相结合,陶瓷注射成型(CIM)为制造高精度、复杂几何陶瓷组件带来了无与伦比的优势。

受1970年代金属注射成型(MIM)成功开发的启发,CIM和MIM作为粉末注射成型(PIM)家族的重要分支,共同借助了高分子注射成型技术的进步,推动了陶瓷与金属零部件制造的创新。

为实现大批量生产具备卓越尺寸精度和复杂结构的陶瓷产品,陶瓷粉末成型已成为最具潜力和优势的解决方案。此创新工艺能够将如倒扣、薄壁、内腔等复杂结构无缝集成到最终陶瓷件中。设计灵活性与高重复性相结合,使CIM成为对精度、可靠性与成本效益有高要求行业的首选。

CIM对零件设计的重要性

陶瓷注射成型彻底改变了零件设计工程师对陶瓷组件生产的思维方式。其能够制造复杂几何、薄壁和异形结构,拓展了设计可能性。CIM突破了传统陶瓷制造工艺的局限,实现了高质量、高功能性的零部件生产。

陶瓷材料概述

陶瓷材料以其优异性能被广泛应用于各行各业。了解不同类型的陶瓷材料,对于为您的具体应用选择最合适的材料至关重要。

什么是陶瓷材料?

陶瓷材料是无机非金属化合物,具有高强度、高温耐受性、电绝缘性和化学惰性等多种特性。这些材料通常由金属和非金属元素通过离子键或共价键结合而成。

陶瓷材料分类

陶瓷注射成型(CIM)是一种高效且精密的制造工艺,可生产具有卓越性能的复杂陶瓷部件。CIM运用传统塑料注射成型原理,以陶瓷粉末为原料。该创新技术为各行业提供了经济高效的陶瓷成型解决方案。为了便于分类,可根据性能与应用将陶瓷材料分为以下几类:

结构陶瓷

此类陶瓷具备优异的机械强度,常用于承载应用。例如氧化铝(Al2O3)、氮化硅陶瓷(Si3N4)、碳化硅陶瓷(SiC)和氧化锆(ZrO2)。

氧化铝陶瓷(Al2O3)是陶瓷注射成型中常用材料之一,主要成分为氧化铝(Al2O3),含量不低于45%。氧化铝CIM零件具备优异的耐高温性能,可长期在高达1600°C环境下工作。其抗腐蚀能力和强度也十分突出,较普通陶瓷高2~3倍,部分品种高达5~6倍。但其脆性较大,对环境温度剧变较敏感。氧化铝陶瓷广泛应用于坩埚、发动机火花塞、高温耐火材料、热电偶套管、密封环、切削工具及模具等。

氮化硅陶瓷(Si3N4)以氮化硅为主,具有高温强度、极高硬度、耐磨损、耐腐蚀、自润滑等性能。其线膨胀系数为各种陶瓷中最低,可承受最高1400°C工况。对多数酸碱和金属均有很强的耐腐蚀性(除氢氟酸外),具备优良的电绝缘和抗辐射能力。常用于高温轴承、腐蚀介质密封环、热电偶套管及金属切削工具等。

碳化硅陶瓷(SiC)以碳化硅为主,强度、硬度与耐高温性能均极为优异。在1200~1400°C高温下仍能保持高弯曲强度,是高温环境下强度最高的陶瓷。此外,还具有极好的热导率、抗氧化性、电导率和冲击韧性。碳化硅陶瓷作为高温结构材料广泛应用于火箭尾喷管、热电偶套管、炉管等。其高硬度和耐磨性能也使其成为砂轮、磨料以及高温换热器的理想材料。

Neway Precision是一家专业CIM制造商,专注于利用CIM工艺的优势,生产高精度、高一致性的复杂陶瓷零部件。Neway在氧化铝、氮化硅、碳化硅等多种陶瓷注射成型材料方面拥有丰富经验,通过先进工艺和设备,确保生产的陶瓷部件能够满足不同行业的严苛要求。陶瓷注射成型推动了陶瓷制造的新可能。氧化铝、氮化硅、碳化硅陶瓷各具特色,广泛服务于不同领域。陶瓷注射成型技术的发展与CIM企业的专业能力,为复杂高性能陶瓷零部件的生产铺平了道路,推动了众多领域的创新进步。

刀具陶瓷

刀具陶瓷具备极高的硬度和耐磨性,适合用作切削工具、模具及冲压模具。

功能陶瓷

功能陶瓷具有特定的电学、磁学或光学特性,广泛应用于电子器件、传感器及执行器。

陶瓷类型 | 性能特点 | 主要成分 | 应用领域 |

介电陶瓷 | 绝缘性能 | Al2O3, Mg2SiO4 | 集成电路基板 |

热电性能 | PbTiO3, BaTiO3 | 热敏电阻 | |

压电性能 | PbTiO3, LiNbO3 | 振荡器 | |

高介电性能 | BaTiO3 | 电容器 | |

光学陶瓷 | 荧光、发光 | Al2O3CrNd玻璃 | 激光器 |

红外透明 | CaAs, CdTe | 红外窗口 | |

高透明性 | SiO2 | 光纤 | |

电致变色效应 | WO3 | 显示器 | |

磁性陶瓷 | 软磁性能 | ZnFe2O, Fe2O3 | 磁带,高频磁芯 |

硬磁性能 | SrO.6 Fe2O3 | 电声器件、仪器磁芯 | |

半导体陶瓷 | 光电效应 | CdS, Ca2Sx | 太阳能电池 |

阻抗温度变化 | VO2, NiO | 温度传感器 | |

热电子发射效应 | LaB6, BaO | 热阴极 |

电子陶瓷

这类陶瓷具备优良的介电性能,广泛应用于电容、电阻等电子元器件。

生物陶瓷

生物陶瓷与生物系统兼容,常用于医疗植入物、牙科修复体和组织工程。

陶瓷材料性能

陶瓷材料具有多种优异特性,适用于各种应用。了解这些性能对于为您的具体需求选择合适陶瓷材料至关重要。您可以通过Neway 材料筛选器筛选所需材料性能。

力学性能

陶瓷材料展现出优异的机械性能,包括高强度、高硬度和高刚性。其耐磨性极佳,能够承受高压,但由于脆性较大,抗拉强度低,易在拉伸载荷下发生开裂。

热性能

陶瓷材料具有优良的热性能,包括高热导率和耐热冲击性。可在极高或极低温下保持结构不变。适用于隔热、散热及耐热循环应用。

电性能

许多陶瓷材料具备优良的电绝缘性能,介电强度高,损耗低,可承受高电压,适用于电子元件、绝缘体及高温电气应用。

化学性能

陶瓷材料具有卓越的化学稳定性和惰性,能够在恶劣环境下抵抗腐蚀、氧化和化学侵蚀,确保其性能和结构完整性。

光学性能

某些陶瓷材料具备特殊的光学特性,如高透明度或不透明度。广泛应用于光学、激光和光子学领域,可按需实现光的透射、反射或散射。

常用CIM陶瓷材料

陶瓷注射成型可根据不同应用需求选用多种陶瓷材料。以下为CIM中常见陶瓷材料:材料筛选器

氧化铝(Al2O3)

CIM-氧化铝(Al2O3)是应用最广泛的陶瓷材料之一,具备优异的机械强度、电绝缘性和高热导率。氧化铝陶瓷零件广泛应用于汽车、电子和医疗行业。

氧化锆(ZrO2)

氧化锆陶瓷具备极高的强度、韧性及耐磨性,同时具有�热导率和优异的抗腐蚀性。常用于切削刀具、生物医用植入体及极端环境部件。

氮化硅(Si3N4)

氮化硅陶瓷兼具高强度、优异的抗热震性和低密度,耐磨损和耐腐蚀性能出色,适合汽车、航空及化工领域。

这些只是CIM中常见陶瓷材料的部分实例。材料选择应综合考虑所需性能、应用要求及成本等因素。

陶瓷注射成型零件的应用

陶瓷注射成型零件因其独特性能和设计灵活性,广泛应用于各行各业。以下为CIM主要应用领域:

汽车行业

陶瓷注射成型在汽车行业发挥着重要作用,尤其是在对高性能、高可靠性和耐久性有要求的部件中。CIM零件应用于发动机部件、传感器、燃油喷射器、制动系统及排气系统,充分利用陶瓷的耐热、耐磨和耐化学腐蚀性能。

电子与电气元件

电子行业对微型化、高精度和优良电性能有很高要求。CIM可用于电路板、连接器、传感器、绝缘体和电容器生产。陶瓷优越的电绝缘和热管理能力,使其成为电子应用的理想材料。

医疗与健康设备

CIM在医疗领域生产可生物兼容、可灭菌的陶瓷零件方面具有巨大优势,广泛用于牙科种植体、骨科植入物、手术器械、助听器和诊断设备。陶瓷因其生物兼容性、耐腐蚀性和高强度成为理想的医用材料。

航空航天行业

航空航天领域需要能承受极端温度、高机械应力和腐蚀环境的零件。CIM为制造涡轮叶片、喷气发动机部件、航空传感器和结构部件提供了解决方案。陶瓷材料优良的高温性能和轻量特性有助于提升效率和可靠性。

受益于CIM技术的行业

除上述行业外,陶瓷注射成型还广泛应用于能源与电力、通信、化工、国防及精密工程等领域。CIM可生产复杂形状、紧密公差和高性能要求的精密陶瓷零件。

陶瓷零件在多种应用中的表现

陶瓷球轴承因其耐高温与耐磨性被广泛应用于工业机械中。

陶瓷绝缘体因其出色的电绝缘能力被用于高压应用。

陶瓷切削工具因极高硬度和耐磨性用于加工制造业。

陶瓷喷嘴在喷涂系统中用于抵抗磨损与腐蚀。

陶瓷植入体因其生物相容性和耐久性广泛应用于医疗领域。

这些实例彰显了CIM零件的多样化应用,体现了陶瓷注射成型技术的灵活性和价值。

为什么选择Neway进行CIM

您是否在寻找顶尖的陶瓷注射成型解决方案?选择Neway,轻松实现您的高端需求!Neway致力于为专业人士量身打造领先的陶瓷注射成型服务。

凭借丰富的行业经验与先进的技术,Neway为您提供一站式CIM解决方案,彻底革新陶瓷零件的制造方式。我们先进的工艺和精益求精的态度,确保高性能复杂陶瓷组件的高效、精确生产。立即联系我们。