粉末压缩成型服务的优势

粉末压缩成型(PCM)提供了成本效益(模具成本更低)、材料多样性、批量生产能力以及通过减少废料和材料回收实现的环保可持续性等关键优势,是高效且环保制造的理想选择。

粉末压缩成型零件的应用

我们的粉末压缩成型工艺生产出高密度、性能均一且坚固耐用的零件。探索其在各行业中可靠且经济高效的多种应用。

粉末压制成型(PCM) Materials

Neway金属粉末压制成型

与金属注射成型相比,金属粉末压制成型更适用于齿轮等较大、几何形状较简单的金属零件,特别是硬质合金、高熔点合金(如钨及其合金组件)的制造。

定制零件表面处理服务

我们的表面处理服务为定制零件提供专业的表面饰面,提升耐用性、美观性和性能。我们提供电镀、阳极氧化、粉末涂层和热障涂层等多种工艺,旨在改善金属和塑料组件的耐腐蚀性、耐磨性和视觉效果。

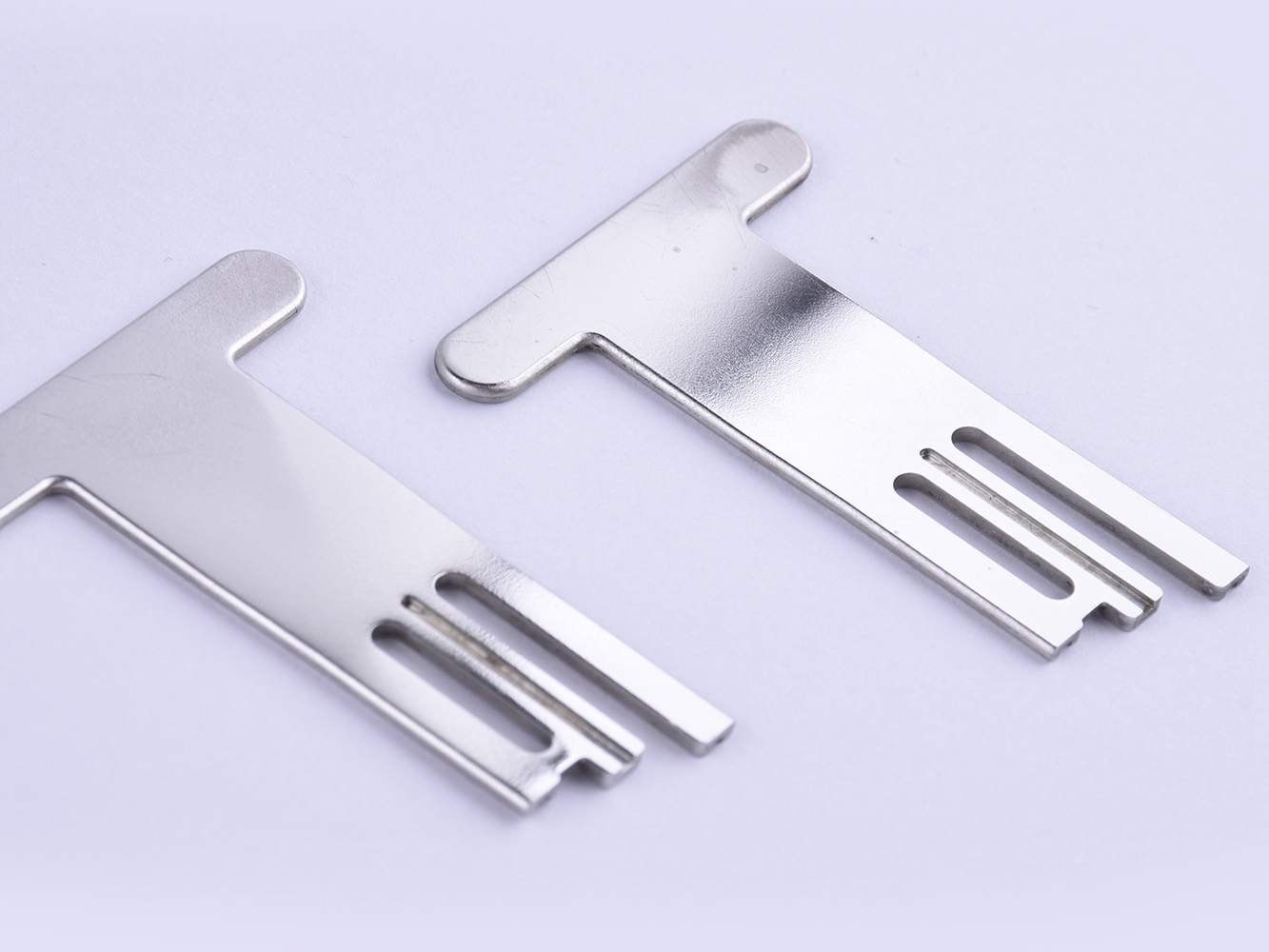

定制金属粉末压缩零件画廊

在我们的定制金属粉末零件画廊中,我们深知每个项目都是独一无二的。因此,我们与客户紧密合作,确保其定制零件满足其精确规格。凭借对细节的关注和对质量的承诺,您的定制零件将超越您的期望。

今天就开始一个新项目吧

PCM零件设计建议

了解聚合物复合材料成型零件的设计极限。这些指南可帮助优化尺寸、公差、壁厚和生产量,以实现成本效益高、性能优异的复合材料组件。