什么是金属注射成型?它是如何工作的?

金属注射成型(MIM, Metal Injection Molding)是一种源自塑料注射成型行业的新型金属近净成形技术。MIM结合了塑料注射成型(成本低、可制造精密复杂形状)和粉末冶金(高强度、良好耐磨性金属成形)的优势。

什么是金属注射成型(MIM)?

MIM工艺首先将金属粉末和粘结剂混合,然后用塑料注射成型机将混合物注射到模具中。成型后部件需经过脱脂(去除粘结剂)处理,接着进行烧结,使金属粉末结合形成致密部件。

MIM是一种多功能工艺,可制造各种金属零件,广泛应用于汽车、航空航天、医疗、电子等行业。MIM特别适合生产小型复杂结构和硬质金属零件(如工具钢、钨合金、钴合金),但并非所有金属材料都适用于金属注射成型,这是MIM的局限之一。

金属注射成型的特性

MIM是一种将金属粉末注射进模具,获得特定化学成分及力学、物理性能零件的制造工艺。传统精密铸造方法无法实现MIM的多项优势和性能。MIM可制造多孔、半致密或致密材料与产品,如含油轴承、齿轮、凸轮、导杆、刀具等。该工艺为净成形过程,无需切削加工。

减少合金组分偏析

MIM技术能显著减少合金元素偏析,避免粗大和不均匀铸态组织。这对制造高性能材料非常重要,如稀土永磁材料、稀土储氢材料、稀土发光材料、稀土催化剂、高温超导材料、新型金属材料(如Al-Li合金、耐热铝合金、超合金、粉末不锈钢、粉末高速钢、金属间化合物高温结构材料)。

高性能非平衡材料

MIM可制备高性能非平衡材料,如非晶、微晶、准晶、纳米晶和过饱和固溶体,具备优异的电、磁、光、力学等性能。

高精度

相比传统铸造,MIM成形零件无需后加工即可达到0.02mm精度,这是铸造工艺无法实现的。

复合材料易制备

MIM便于复合材料生产,可充分利用各组分特性。这是高性能金属基和陶瓷基复合材料的低成本制造技术。

高结构复杂性

MIM可制备普通熔炼法难以获得的独特结构(如侧凹)与性能的材料和产品,包括新型多孔�物材料、分离膜材料、高性能结构陶瓷磨料及功能陶瓷材料。

自动化大批量生产

MIM能实现近净成形和自动化大批量生产,降低资源和能耗。金属及陶瓷注射成型的材料利用率可达98%。

废金属再利用

MIM是一种有效再生与综合利用材料的新技术。可利用矿石、尾矿、钢厂污泥、轧钢氧化皮和回收废金属作为原料。

硬质合金成形

回顾MIM发展历史,最早应用于军事领域(如钨合金穿甲弹芯),后逐步推广至难加工的硬质金属与高温合金。如今,许多标准刀具及硬质磨料采用MIM制造。随着对传统工艺依赖的减少与资源节约需求增加,MIM的重要性不断提升。

金属注射成型如何工作?

MIM结合了塑料注射成型和粉末冶金的优点,同时具有二者的工艺难点。

粉末制备

粉末制备是MIM首要环节,决定成品质量。粉末制备方法一般为机械或物理化学法。

首选合适金属粉末,再去除杂质(筛分、超声清洗等),通过筛分控制粒径以影响流动性及最终性能。最后采用滚筒混合均匀粉末。

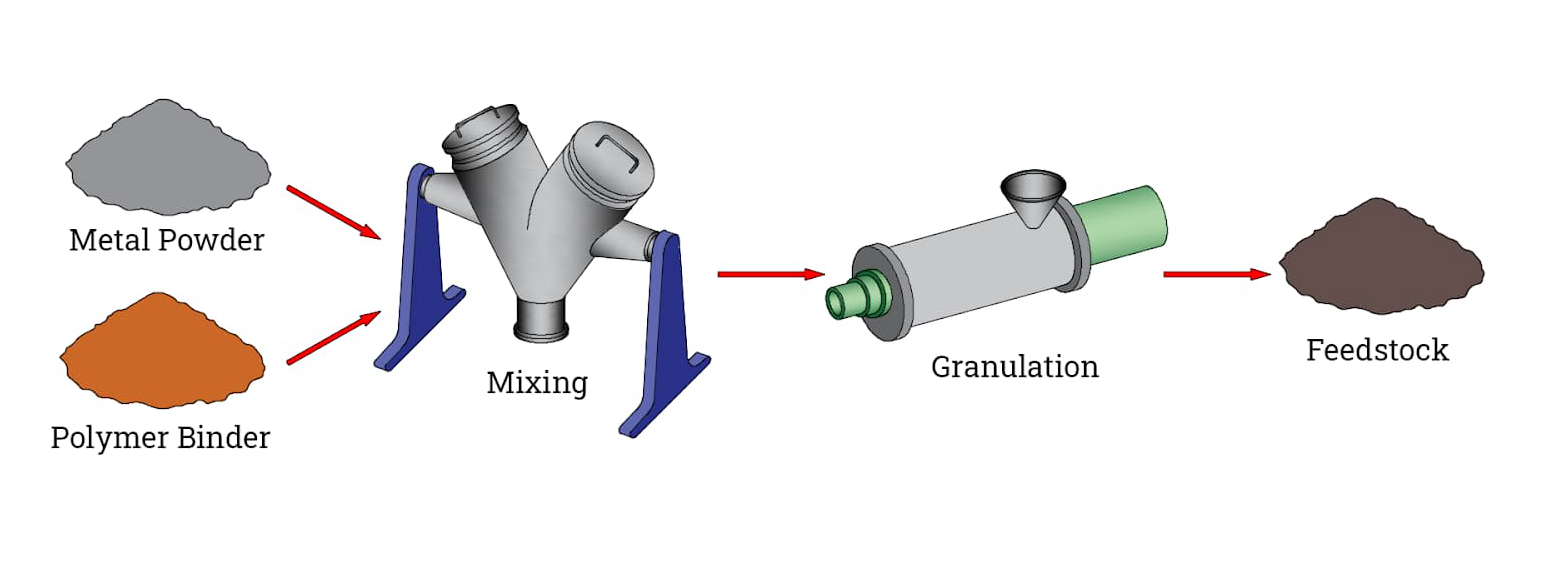

粘结剂混合

金属粉末与热塑性粘结剂(如聚乙烯或聚丙烯)混合,使粉末具备流动性并实现结合。粘结剂添加量依据成品所需性能调整,如强度、轻质或多孔性。

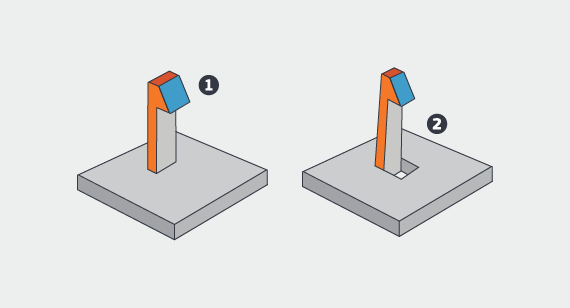

原料制备与注射成型

将混合后的金属粉末和粘结剂制成颗粒,通过注塑机注射到金属模具中成型。冷却后脱模,进入脱脂阶段。

MIM原料

注塑机加热原料并注入模具,通过活塞高压充满所有细节。原料冷却固化后脱模,进入脱脂和烧结工序。

脱脂

成型件加热至100–200℃,使粘结剂挥发但金属粉末不熔化。脱脂分两步进行,可采用热脱脂、溶剂脱脂或催化脱脂方法。

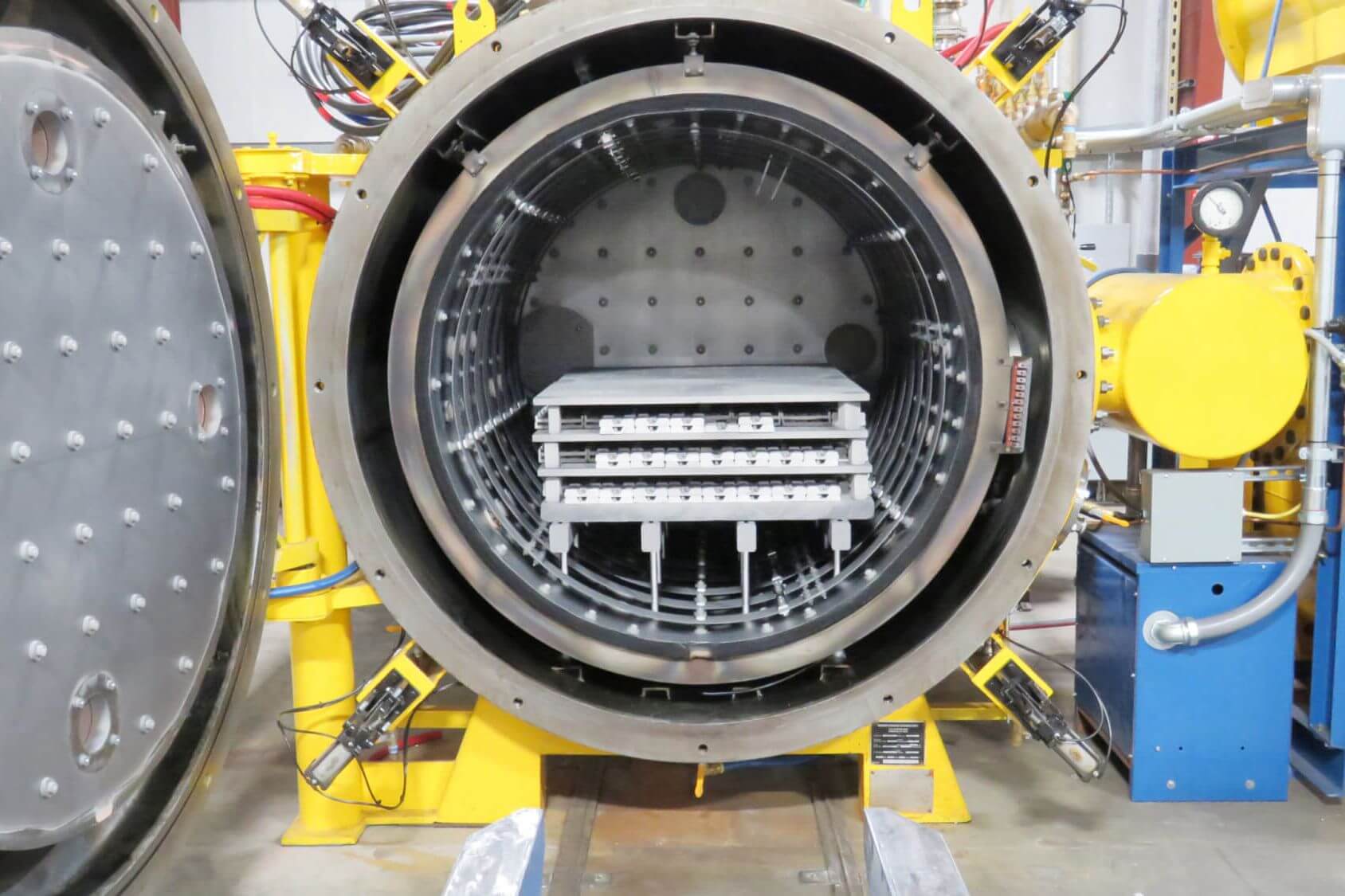

烧结

脱脂后的部件于炉中烧结,温度1,200–1,600°F。烧结分为无压烧结与热压烧结。

烧结过程中,金属颗粒相互结合,制品收缩致密化(MIM收缩率),提高力学性能和密度。

后处理

烧结后的毛坯可通过热处理、机加工或表面处理进一步优化性能。微小变形通过矫形模矫正;精度可用CNC加工修正。表面处理包括电镀、抛光、喷粉等。

如电镀工艺是在金属表面镀覆一层金属,提高外观、耐蚀性或导电性(PVD镀膜、电镀)。

MIM工艺优势

复杂结构: MIM可生产其他工艺难以实现的复杂结构,如内腔、齿轮、轴承、连接器等。

注塑可实现的复杂性,MIM同样可达。

高精度

MIM零件可实现极高公差,最小可达+/-0.02mm,最小壁厚0.4mm,传统熔模铸造难以达到。广泛应用于医疗、航空航天、通信等领域。

高强度与耐用性

MIM零件一般具有很高的强度和耐久性,适用于汽车和工业应用。

成本效益

MIM费用包括模具费、注塑费、脱脂费、烧结费、矫形费、后处理费。大批量生产经济性突出,适用于汽车、电子等行业。小批量生产成本较高。

环保

MIM是一种相对环保的制造工艺,几乎无废弃物产生,无需使用溶剂或危险化学品。

MIM工艺劣势

高初始投资

MIM生产线需专业设备,包括注塑机、脱脂炉、烧结炉,投入较大。

交货周期较长

MIM生产周期较长,因需多道工序(压制、烧结、机加工等)。

材料选择有限

并非所有金属都能制备成适合MIM的粉末。Neway目前可提供铜合金、铁基及钨合金、钛合金MIM服务,未来将随着新技术开发不断扩展材料范围。

为什么选择Neway

金属注射成型适用于小型高复杂度、高精度且产量较大的金属零件生产。如需MIM供应商,欢迎联系我们。

Neway拥有30余年非标零件制造经验,服务范围覆盖金属、陶瓷、塑料注射成型,精密铸造、钣金加工、快速打样等。凭借丰富经验、先进技术、优质品质和竞争力价格,Neway是您可靠且高效的制造合作伙伴。2023年新客户可享首单立减20%优惠,欢迎体验优质服务。携手Neway,助力制造升级。