金属注射成型:优缺点与关键考量 | Neway

金属注射成形(MIM)工艺是一种制造方法,它将塑料注射成形的多功能性与粉末冶金的强度和韧性结合起来。MIM为大规模生产提供了独特的解决方案,能够为各行各业制造复杂的精密零件。本文旨在全面介绍MIM工艺、其优缺点及大规模生产中的关键注意事项。

什么是金属注射成形

金属注射成形(MIM)是一种变革性的制造技术,数十年来一直塑造着工业格局。那么,MIM究竟是什么?它如何演变?让我们一起探讨MIM的定义、历史及其在各行业中的作用。

定义与历史

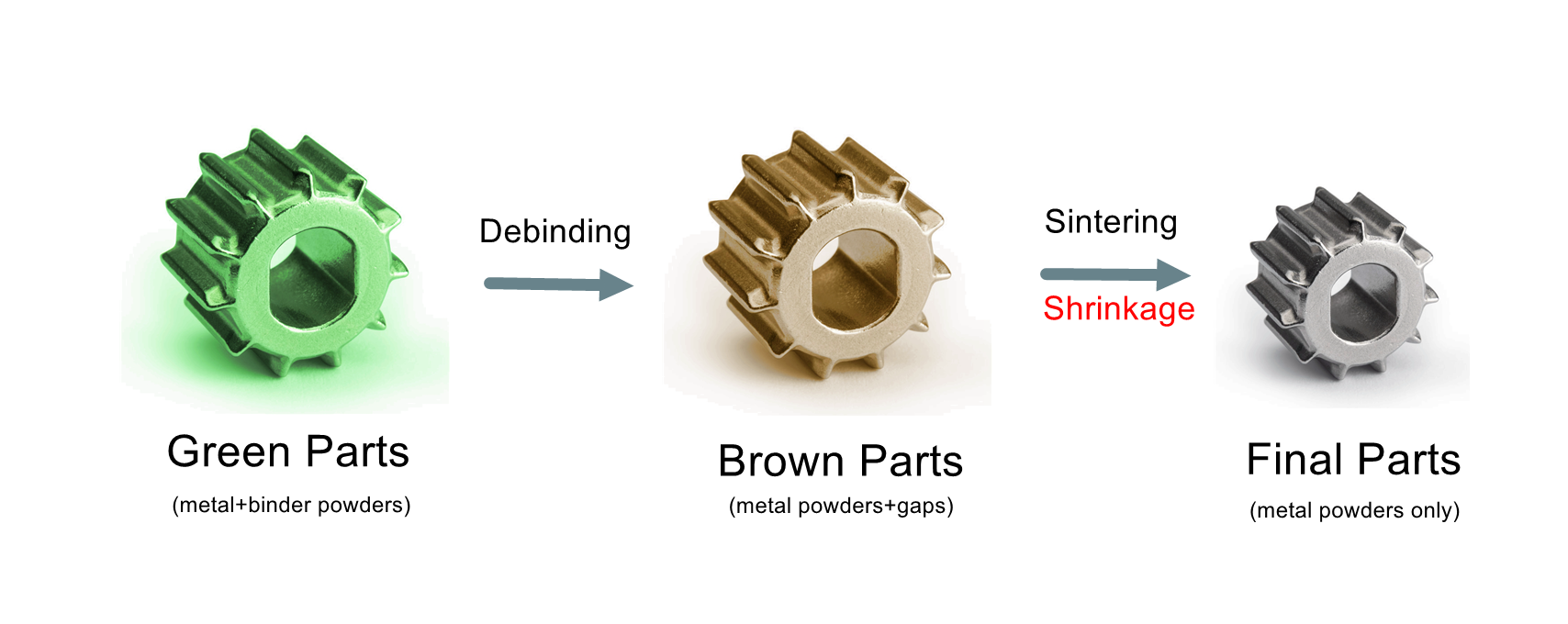

MIM结合了注射成形的大批量制造能力与金属材料的优势。该工艺将金属粉末与粘结剂混合,形成可注射的原料(Feedstock),然后将其注入模具以得到“绿色件”。去粘后,再对零件进行烧结以获得最终性能。

MIM萌芽于20世纪70年代,当时对复杂高产量金属部件的需求开始增加。多年来,材料科学和工艺控制的进步显著扩展了MIM的应用范围,使其成为制造高精度金属零件的首选工艺。

在行业中的角色

MIM在汽车、航空航天、医疗、电子和消费品等多个行业中具有关键作用。它能够生产具有高精度和优异机械性能的复杂零件,特别适用于对性能和可靠性要求极高的应用。MIM应用包括手术器械、汽车组件、航空航天部件和电子设备。

MIM工艺步骤

MIM是一种多步骤工艺,将金属粉末转变为致密实心的组件。每一步都对最终零件的质量和性能至关重要。以下分步骤详述:

原料混合

首先准备原料——将金属粉末与粘结剂混合。金属粉末决定零件的材料特性,粘结剂则帮助实现注射成形。必须充分混合以确保粉末在粘结剂中的均匀分布。

注射成形

将混合后的原料加热,并在高压下注入模具,类似塑料注射成形。模具尺寸会预留足够余量,以补偿后续烧结时的收缩。

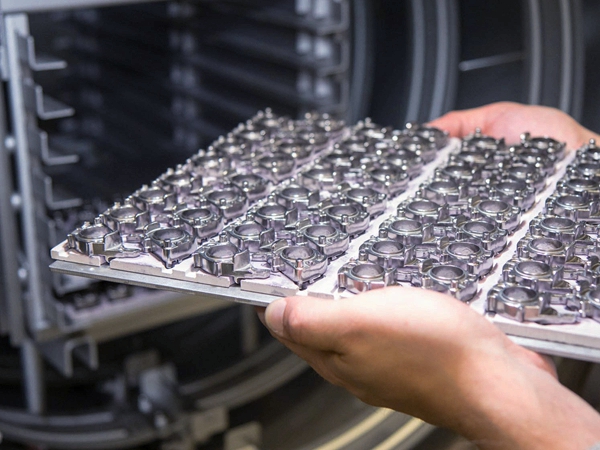

去粘与烧结

脱模后,在去粘步骤中去除粘结剂,得到多孔的“棕色件”。然后在受控气氛、高温下进行烧结,使金属颗粒结合,形成致密坚固的零件。

形状校正

由于烧结收缩,零件尺寸可能与模具不完全一致,需要通过整形、CNC加工或抛光等后续处理,确保尺寸精度和表面质量。

MIM的优势

MIM具有多项优势,是批量生���������������������������������������������������������������������������复杂金属零件的理想选择:

高精度

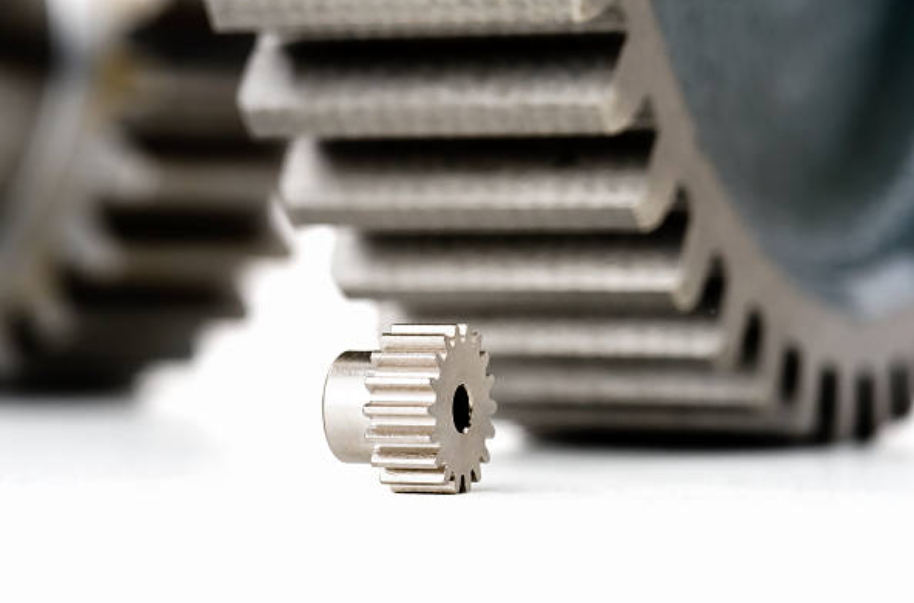

MIM可实现±0.3%的紧密公差,非常适合对尺寸要求严格的应用。

高复杂度

MIM能生产薄壁、复杂几何和细微特征,传统方法难以实现的形状,通过模具即可成型。

高性价比

在大批量生产中,MIM的单件成本通常低于其他方法,如熔模铸造。

MIM vs. 熔模铸造

以制造一个10×10×10毫米的316L不锈钢方块为例:

比较项目 | MIM | 熔模铸造 | |

产品:10×10×10 mm SS316L方块 | 7.85 克 | 7.85 克 | |

模具成本 | 2000 美元(高) | 1000 美元(中) | |

材料成本 | 0.06 美元/件(中) | 0.04 美元/件(低) | |

成形成本 | 0.20 美元/件(低) | 0.35 美元/件(高) | |

其他成本 | 0.10 美元/件 | 0.05 美元/件 | |

公差 | ±0.03 mm(0.3%) | ±0.05 mm(0.5%) | |

产能 | 4000 件/天 | 0.36 美元/件 | 0.44 美元/件 |

多种MIM材料可选

MIM支持多种材料,从钢、不锈钢到硬质合金和钛合金。

硬质及高熔点金属成形

MIM的缺点

尽管MIM优势明显,但其高前期投资对小批量或预算有限的项目是一大障碍。关键成本包括:

更高的初始成本

模具成本:MIM模具复杂且昂贵,但耐用性使其在大批量中摊薄成本。

材料成本:金属粉末价格较高,但近净成形减少浪费。

去粘成本:需专用设备和较长时间。

烧结成本:高温、受控气氛需能耗及专用设备,但大批量时单位成本降低。

后处理成本:如CNC加工或����

��限制

MIM适用于尺寸约≤50 mm的零件;Neway可达250 mm,超出后难度和成本显著增加。

工艺挑战

每一步——原料混合、注射参数、烧结条件——都需严格工艺控制和高水平专业知识,才能保证零件质量。

MIM生产中的注意事项

粘结剂选择:需兼顾良好流动性和易于去除。

粉末粒度:粒度越细,绿体强度和表面质量越好,但流动性下降。

模具设计:优化的MIM模具设计可减少缺陷并补偿收缩。

薄壁结构:建议最小壁厚0.35 mm,若0.2 mm需后续CNC加工。

我们的MIM服务

Neway拥有30年定制零件生产经验,作为MIM供应商,我们提供从设计到生产的一站式服务:

1. 设计咨询:材料、工艺、结构设计免费咨询。

2. 机械设计与数据复制:根据您的要求或样件制作生产图纸。

3. 快速原型:CNC加工、3D打印、快速成形原型测试。

4. 按需生产:无最低起订量,降低开发成本。

5. 简易组装与测试:焊接、螺丝固定、卡扣装配,以及尺寸、配合、耐久性和耐磨性测试。