掌握MIM模具设计:12个关键要点解析

模具设计考虑事项

金属注射成型(MIM)模具设计是MIM工艺中至关重要的一部分,它直接影响复杂金属零件的质量、一致性和生产效率。

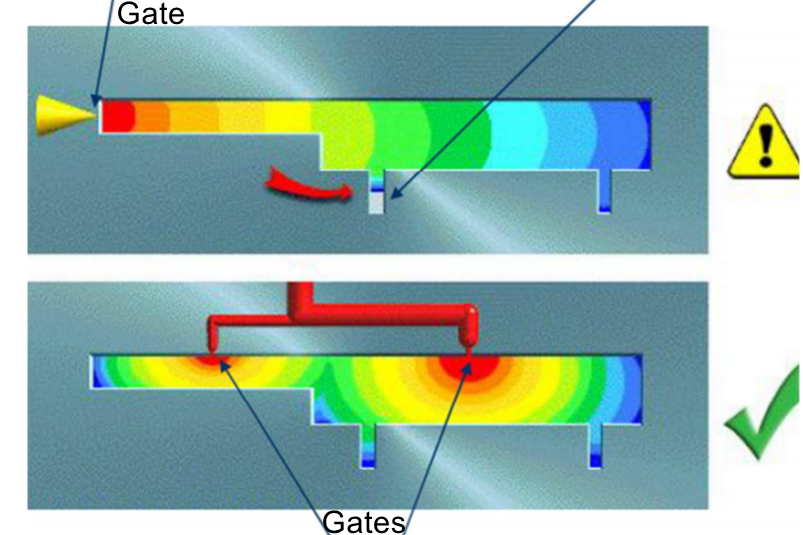

材料流动与浇口设计

优化金属注射成型(MIM)模具设计中的材料流动与浇口设计可以在实现高质量、一致性零件方面带来显著优势。正确设计的浇口系统确保模具腔内材料的均匀分布,从而使零件具有一致的尺寸并减少缺陷。均匀填充可最小化诸如气孔、孔洞和凹痕等常见问题,提升整体零件质量。此外,高效的浇口设计有助于在成型过程中优化冷却,减少翘曲和变形的风险,同时确保均匀凝固。它提升了零件质量,缩短了生产周期,提高了生产效率和成本效益。

另一方面,在MIM模具构造中忽视正确的浇口设计可能导致各种缺陷和挑战。这些缺陷包括由于浇口不足而在零件表面产生浇口痕迹,可能需要后处理去除。不足的浇口可能导致喷射不均,产生湍流和缺陷,如气孔和差的表面质量。由于浇口设计不佳,零件表面可能出现流痕或线条,影响零件的外观。此外,低效的浇口可能导致模具腔体填充不完全,产生短射和废料率增加,从而增加生产成本。

MIM零件几何形状

在金属注射成型(MIM)模具设计中考虑零件几何形状带来一系列好处。最重要的一个优势是能够生产高度复杂和精密的零件,而这些零件使用传统方法制造将会非常困难或不可能。MIM可以制造具有薄壁(最小0.4毫米)、精细细节、倒角和复杂内腔结构的零件。这种设计灵活性使工程师能够优化零件的功能性,减少组装需求,并实现轻量化结构。

如果在MIM模具设计中没有充分考虑零件几何形状,可能会出现缺陷。一种常见的缺陷是零件的翘曲或变形,尤其是在壁厚不均的区域。它可能在成型过程的冷却阶段发生,如果热量散发不均匀,就会导致这种问题。

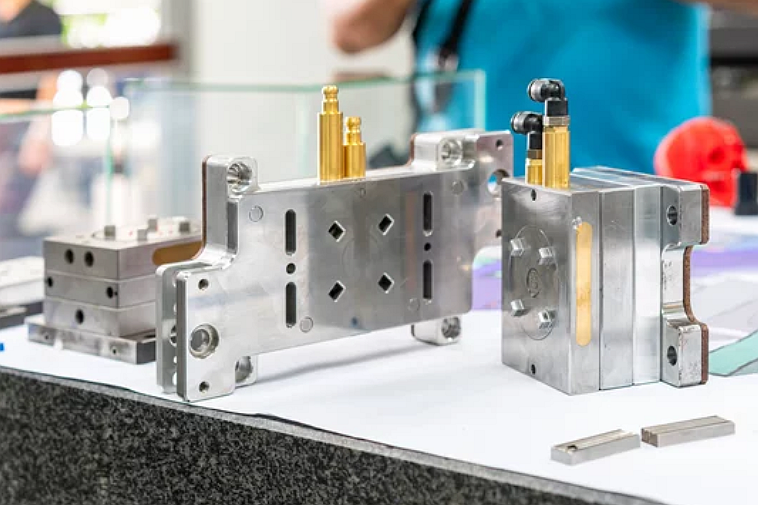

模具材料与工具

其中一个主要的优势是可以选择能够承受MIM工艺中高温和高压的模具材料。高质量的工具钢,如H13或P20,提供出色的耐用性、耐磨性和耐热性,确保模具能够承受反复成型周期的考验而不变形或损坏。此外,模具材料的选择还会影响模具零件的表面质量,经过抛光和精密加工的模具有助于零件表面的平滑度。

然而,如果未充分考虑模具材料和工具,就可能在MIM生产中出现缺陷和挑战。例如,使用不合适的模具材料可能导致工具的快速磨损,从而增加维护和更换成本。模具材料还必须根据所使用的材料进行匹配,因为不同的材料可能与模具表面产生不同的反应。MIM工艺适用于大规模生产,以实现更高的成本效益。劣质的模具材料将逐渐导致MIM零件在生产过程中变得不一致。

流道系统

设计一个良好的流道系统有助于高效地分配材料,减少浪费,确保模具腔体的均匀填充。

设计和实施流道系统可能会增加工具成本和复杂性。虽然在某些情况下高效,但冷流道系统会产生需要回收或丢弃的材料浪费,从而影响整体材料成本。虽然减少了浪费,热流道系统需要更精密的模具设计和温控系统,增加了初期工具的费用。

排气设计

在MIM中,精密零件是常态,而不充分的排气可能导致缺陷,如气孔,影响零件的结构完整性。Neway的专家工程师了解排气的重要性,并利用他们丰富的经验设计模具,确保排气通道恰当地放置,针对特定零件几何形状进行定制。他们确保排气通道大小合适,能高效排放气体,从而保证最终产品的完美。

其次,Neway的排气设计方法不仅关注技术卓越,还致力于可持续发展。他们认识到高效的排气可以最小化缺陷并减少材料浪费。这与他们对环保制造的承诺保持一致。通过优化排气设计,Neway提高了生产效率,减少了返工或废料的需求,既惠及客户,也有益于环境。总之,关于MIM模具设计,Neway在排气方面的专长是他们对精度、质量和可持续性承诺的体现。

收缩与公差

收缩和公差是Neway在金属注射成型(MIM)模具设计过程中精心考虑的关键因素。这些因素对于实现Neway在精密零件方面的卓越表现至关重要。

首先,了解并考虑材料的收缩特性是至关重要的。在MIM过程中,原料从初步成型状态转变为最终的烧结形态,这一过程中涉及收缩,收缩量因材料不同而有所不同。如果在模具设计中未考虑这一收缩因素,可能导致零件无法达到所需的尺寸规格。Neway的工程师精通各种MIM材料的收缩特性,并利用这一知识设计具备补偿特性的模具,确保最终烧结零件满足客户要求的精确公差。

注射压力与速度

首先,注射压力在确保MIM原料完全填充模具腔体中起着关键作用。Neway的工程师了解,注射压力不足会导致模具填充不完全,进而产生气孔、凹痕或不完整的零件。相反,过高的压力可能导致过度充填、损坏模具、产生翘曲或在最终零件中引入不必要的应力。

Neway的做法是通过分析材料特性和模具几何形状,确定理想的注射压力,既能保证模具完全填充,又能避免负面后果。

其次,注射速度是MIM模具设计中的另一个关键因素。注射速度影响最终零件的完整性、表面质量和尺寸精度。对于医疗或航空等高精度应用,Neway对注射速度的严格控制确保最小的剪切力和材料降解,从而使零件达到最严格的质量标准。

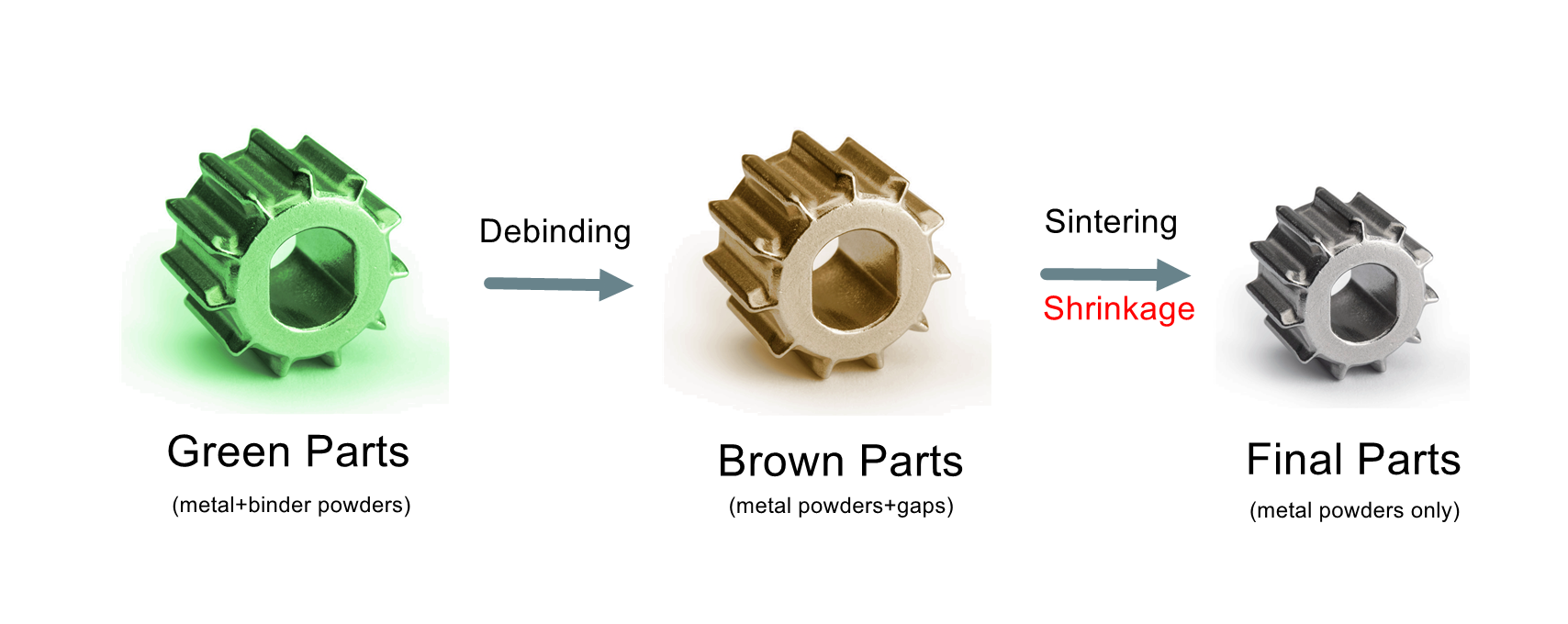

去粘与烧结

去粘与烧结是金属注射成型(MIM)过程中的重要阶段。Neway在模具设计过程中对这两个阶段给予了高度重视,以确保成功生产出高精度的零件。

首先,去粘是MIM中的关键步骤,旨在去除绿色零件中的粘合剂。Neway认识到,去粘不当可能导致粘合剂残留在零件中,产生缺陷并降低机械性能。我们的模具设计方法充分考虑了零件的几何形状,并巧妙地在模具中设计了排气通道和通道,以便在去粘过�������������细致入微的设计确保了最终烧结零件无残余粘合剂,保证了所需的机械性能和尺寸精度。

其次,烧结是去粘后的零件通过加热使金属颗粒结合成固体、致密的零件的阶段。在我们的模具设计过程中,我们考虑了材料的热特性,并设计了能够确保零件均匀加热的模具。这一方法确保了最终烧结的零件满足航空、汽车、医疗等行业要求的精密标准。

顶出机制设计

设计有效的顶出机制是Neway金属注射成型(MIM)模具设计过程中的重要环节。首先,顶出针的选择与位置至关重要。我们分析零件的几何形状,找出可以策略性地安放顶出针的区域。这包括考虑零件的复杂性,确保顶出针放置的方式可以均匀、可控地进行顶出。Neway还会密切关注顶出针的数量和尺寸,确保足够的力量能够顶出零件,而不会导致损坏。此外,顶出针通常会设计成有锥度,以便平稳顶出,最小化表面缺陷或零件变形的风险。

其次,适当的润滑对于减少顶出过程中的摩擦至关重要,这不仅确保了更加顺畅的顶出过程,还延长了模具的使用寿命。我们使用适合MIM工艺条件的高质量耐热润滑油。适当的润滑有助于提高模具的整体效率,因为它减少了顶出组件的磨损,使得生产周期更长,无需频繁维护,确保MIM模具设计中的顶出过程顺畅、无损。

模具腔压与温度传感器

模具腔压传感器能够提供实时的成型过程数据。通过将模具腔压传感器策略性地放置在模具内,它们可以监测在注射过程中施加于材料上的压力。这些数据可以帮助及时发现填充过程中的变化或异常。如果发生压力偏差,可以调整成型参数,确保每个零件都符合预期的规格。这种主动的控制方法可以最小化缺陷并提高MIM过程的效率。

模具内的温度传感器同样至关重要。温度控制直接影响材料的流动、固化过程及零件的整体质量。Neway利用这些传感器密切监控并调节模具腔体内的温度分布。这种精确控制确保材料在指定的加工温度范围内保持稳定,避免了过早固化或材料降解等问题。通过保持温度的精确控制,Neway能够持续生产满足航空、医疗等行业要求的高精度和材料完整性的零件。

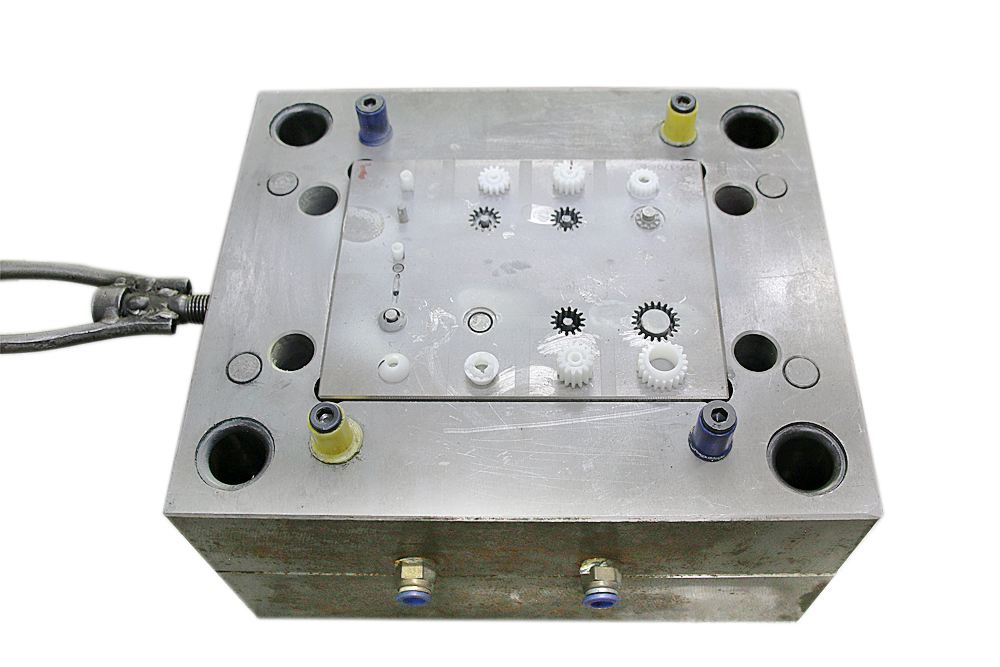

模具腔体设计

设计模具腔体对于金属注射成型(MIM)模具设计至关重要。Neway在这一过程中遵循若干关键原则,确保高精度零件的生产。首先,Neway强调精确度和细节在腔体设计中的重要性。我们仔细分析零件几何形状和材料特性,以确定最佳的腔体布局。它包括考虑浇口位置、流道设计以及冷却通道的布置。通过优化腔体设计,Neway确保材料均匀流动,且模具腔体无干扰或缺陷地填充。

其次,我们致力于在模具腔体设计中实现高精度和高效率的平衡。它涉及设计适当大小的腔体,以满足零件的要求,避免不必要的材料浪费。此外,Neway还考虑了多腔模具等策略,以提高生产效率,同时保持一致的质量。

模具维护

模具维护的主要目的是确保模具的长寿命和最佳性能。模具在生产过程中承受极端条件,包括高温、高压和反复循环。如果不定期进行维护,模具可能会逐渐老化,导致生产的零件出现缺陷、停机时间增加以及昂贵的维修或更换费用。通过定期维护,像Neway这样的制造商能够及早识别并解决问题,防止更大的问题发生,从而延长模具������

����������维护对于保持质量标准至关重要。在MIM等精密制造过程中,即使是最微小的模具尺寸或表面状况偏差,也可能导致最终零件的缺陷。定期的维护有助于保持模具的精度,确保每个生产的零件都符合规定的公差和质量标准。

我们能在金属注射成型中做什么?

我们可以为您的定制注塑零件提供从原型制作到批量生产的一站式服务。这包括

1. 咨询设计服务

2. 机械设计服务

3. 快速原型服务

4. 按需制造服务