硬质金属零件制造:钨注射成型 vs. 粉末压制成型

什么是硬质合金?

硬质合金,也称为硬质钨合金或烧结碳化物,是由硬质颗粒(通常是碳化钨)与结合金属(通常为钴)结合而成的复合材料。这种组合使材料具有卓越的硬度、耐磨性和强度。

硬质合金在Neway的制造过程中至关重要,特别是在粉末冶金工艺中,如金属注射成型(MIM)和粉末压制成型(PCM)。碳化钨是主要使用的硬质材料之一,提升了定制零件的耐用性和精度。

Neway在注射成型和粉末压制成型中常用的硬质合金包括钨合金:MIM W-Ni-Fe、MIM W-Ni-Cu、MIM W-Cu、MIM W-Ni-Co、MIM W-Fe。

典型钨合金及其应用

碳化钨:

成分:钨与碳结合形成碳化钨。

应用:以其极高的硬度和耐磨性著称,广泛应用于切削工具、钻头、铣刀刀片以及机械加工、采矿和石油钻探等行业的耐磨部件。

MIM W-Ni-Fe(钨-镍-铁):

成分:钨、镍和铁的合金。

应用:广泛用于需要高密度且具优异磁性能的部件,例如电磁屏蔽组件和精密仪器中的配重。

MIM W-Ni-Cu(钨-镍-铜):

成分:钨、镍和铜的合金。

应用:适用于要求硬度与电导率平衡的部件,常用于电气接触件,需兼顾耐用性和电性能。

MIM W-Cu(钨-铜):

成分:纯钨和铜的混合物。

应用:以卓越的热导率闻名,广泛用于散热器、电子封装及需要高效散热的组件。

MIM W-Ni-Co(钨-镍-钴):

成分:钨、镍和钴的合金。

应用:适用于高温环境,如航空航天部件、切削工具及其他对硬度和耐热性要求极高的领域。

MIM W-Fe(钨-铁):

成分:以钨和铁为主。

应用:以性价比高和中等硬度闻名,常用于汽车零件及耐磨工业部件。

钨合金的成型方法

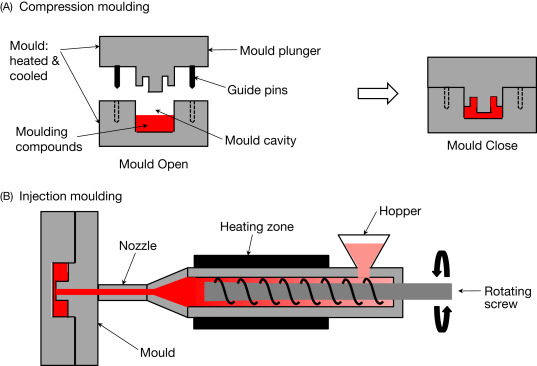

钨合金因其卓越的硬度和耐久性,通过先进的成型工艺成形,如金属注射成型(MIM)和粉末压制成型(PCM)。在MIM过程中,钨粉与结合剂精细混合,将多功能的原料注入模具,在高压下形成复杂零件。随后进行脱脂和烧结,去除结合剂并实现钨颗粒的致密化,产出高精度、高密度的成品。PCM则是一种经济高效的替代方案,通过液压机压制含结合剂的钨粉,随后脱脂烧结,达到所需密度和强度。

这些成型工艺使Neway在生产定制钨合金零件方面具备竞争优势。MIM的复杂形状成型能力和PCM的成本优势赋予制造工艺灵活性和高效性。此外,两种方法均确保最终产品满足严格的质量标准,非常适合硬度、精度和一致性要求高的工业切削工具、耐磨部件和电子设备等应用。

钨粉末注射成型(钨MIM)

钨粉末注射成型(钨MIM)是一种高精度制造工艺,包含多个关键步骤,用于生产形状复杂的高质量钨部件。以下是钨MIM工艺步骤及优势的简要概述:

原料制备:

用于钨MIM的钨粉经过严格筛选,确保纯度和颗粒尺寸分布合理。结合剂通常为聚合物,精确混合以获得均匀的原料。

Neway采用严谨方法确保混合均匀性,是最终产品一致性的关键。

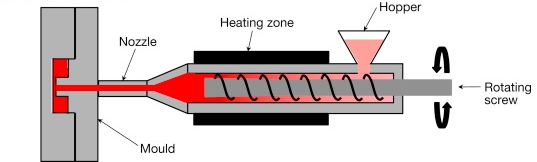

注射成型:

通过精密设备将钨原料注入复杂模具腔体。

Neway的先进注射成型设备及模具技术确保复杂形状的高质量成型,缺陷最小。

脱脂:

脱脂步骤通过加热去除结合剂,Neway采用控制气氛和精确温度曲线,保障零件结构完整性。

烧结:

脱脂后的钨零件在受控环境下烧结,温度优化以实现最大致密化,避免晶粒粗大。

Neway严格质控,确保每个烧结件达到指定密度和机械性能。

后处理:

Neway提供针对客户需求的后加工工艺,包括精密机械加工及先进表面处理,保证最终产品质量。

进一步优势:

材料性能提升:

钨MIM制件具备优异机械性能,包括高硬度、出色耐磨性和强大强度。

多样化应用:

钨MIM适用于航空航天、医疗器械等高密度、高精度要求的广泛领域。

快速原型制造能力:

Neway将钨MIM纳入快速原型服务,实现快速迭代与高效样件开发,助力量产前验证。

供应链效率:

钨MIM适合中小批量生产,契合Neway灵活高效的客户解决方案承诺。

环保考量:

钨MIM材料利用率高,减少废料生成,符合Neway环保制造理念。

通过以上步骤和优势的阐述,钨粉末注射成型体现了精密与高效,完美契合Neway致力于创新与可持续的高品质定制零件生产承诺。

钨粉末压制成型(钨PCM)

钨粉末压制成型(钨PCM)是一种专门生产钨部件的工艺。其步骤如下:

粉末制备:

钨PCM的成功始于精细的粉末准备。高品质钨粉根据纯度和颗粒分布被选定。

混合过程包括精确比例的钨粉、结合剂及部分添加剂,以提升粉末流动��������������。

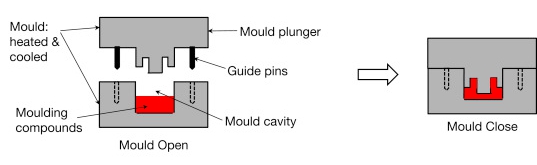

模具填充:

将调配好的钨粉混合物准确填充到模具腔体,需确保均匀分布,避免成品缺陷。

可采用振动或机械辅助技术以优化粉末压实度。

压制:

工艺核心为压制,钨粉在模具内承受极高压力。

高压实现粉末致密化,大幅降低孔隙率,形成致密坚固的结构。

烧结:

压制后钨件在受控气氛中加热烧结。

烧结过程促进钨粒子扩散结合,形成连贯结构,实现所需材料性能。

优势阐述:

高密度和强度:

钨PCM制造的部件密度极高,直接转化为卓越强度,适合需要高强度的应用场合。

精度与紧密公差:

钨PCM可实现复杂且公差紧密的零件,适用于航空航天和电子等精度要求高的行业。

成本效益和材料利用率:

钨PCM成本效益显著,材料利用率高,减少浪费,保障质量同时降低成本。

生产一致性:

制造过程受控确保每批次产品属性一致,适合大规模生产的可靠性需求。

满足高要求应用的机械性能:

PCM制造的钨部件具备高硬度和耐磨、耐腐蚀性能。

适合国防、能源和汽车等高要求领域。

总之,钨PCM是一种结合了精密、成本效益和优异材料性能的先进制造工艺,广泛应用于多个行业,是生产高性能钨部件的理想选择。

钨金属注射成型与粉末压制成型的对比

定制结构复杂性

在金属零件制造中,比较钨金属注射成型(MIM)与粉末压制成型(PCM)的结构复杂性处理能力。

钨MIM以其高精度和复杂细节著称,可实现紧密公差和精细设计。该工艺将钨粉与结合剂混合成料,注入模具,形成绿件,经过脱脂和烧结得到最终产品。钨MIM擅长生产复杂形状、精细特征和高密度零件。

粉末压制成型则是一种多用途工艺,适合包括钨在内的多种材料。该工艺通过高压压制粉末混合物,随后烧结。虽然PCM在尺寸精度方面表现良好,但与钨MIM相比,在复杂几何形状方面可能存在限制。

在结构复杂性方面,钨MIM更适合复杂精细的设计,适用于对精度要求极高的应用。PCM则更适合结构较简单的几何形状。

定制零件精度

比较钨MIM和PCM的零件精度时,应根据具体应用需求考量。两者各有优势,选择取决于公差要求、效率及零件复杂度等因素。

钨MIM以高精度制造复杂形状著称。其过程包括将金属粉末与结合剂混合、注射成型、脱脂和烧结。该工艺可实现±0.3%甚至更高精度,适用于精密要求极高的应用。

PCM则适合制造复杂度适中的零件,过程为常温压制金属粉末后烧结。虽然精度不及MIM,但通常可达到±1%的公差范围,适合平衡成本和精度的应用。

实际选择取决于项目需求。若需极高精度和复杂性,钨MIM是理想选择;若优先考虑成本效益且精度可接受,则PCM更具优势。

烧结密度与强度

钨MIM制造的零件烧������������������95%������包含将钨粉与结合剂混合成型绿件,脱脂后烧结,产出致密且坚固的最终产品。机械性能优异,抗拉强度可达700 MPa,适合高强度和精密需求的应用。

相比之下,PCM的烧结密度稍低,通常在85%至92%之间,受粉末特性和成型条件影响。虽然密度稍低,但PCM制件强度仍可达到约600 MPa,适合强度关键应用。

总结来看,钨MIM以高密度和强度优势适用于复杂精密零件;PCM则提供成本效益良好且强度可接受的替代方案。

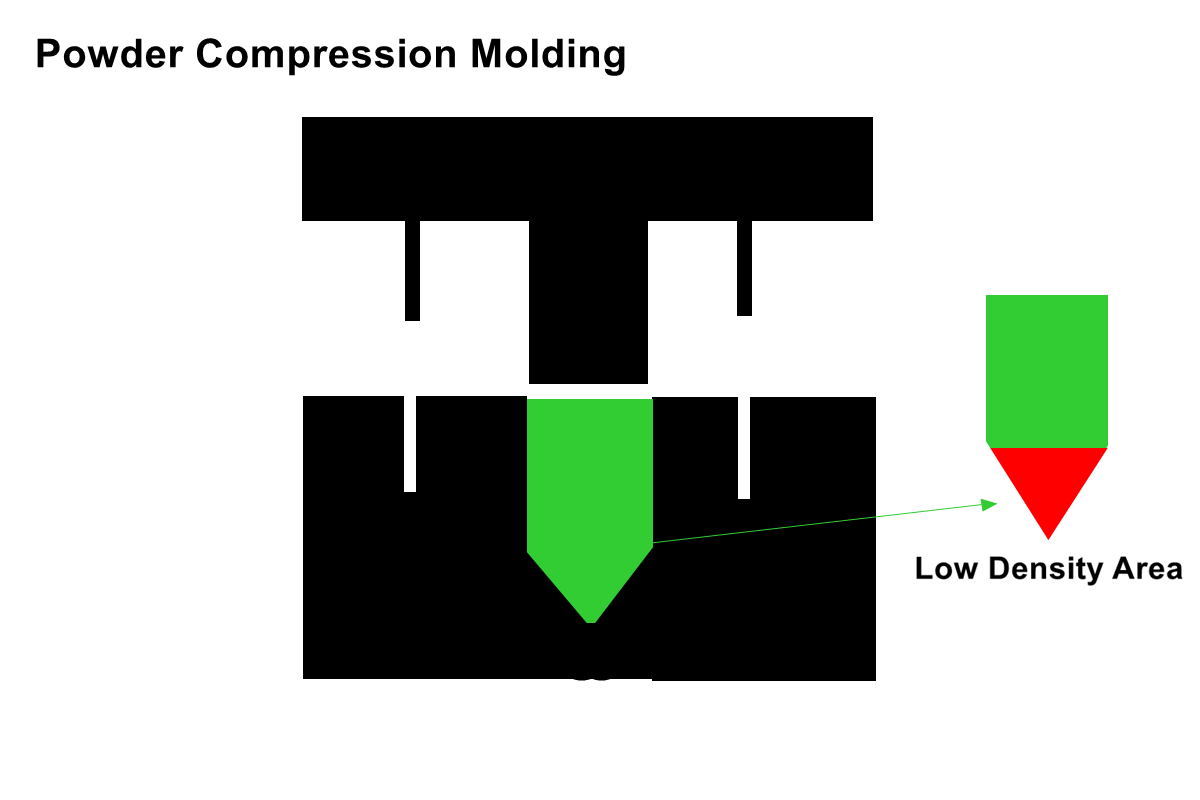

内部均匀性

分析钨MIM与PCM制件的内部均匀性,揭示成品结构完整性。

钨MIM通过注射钨粉与结合剂混合料入模,经过脱脂 烧结,通常实现出色的内部均匀性,保证零件密度和结构一致。受控烧结促进钨粒子均匀分布,孔隙率低,提高部件整体完整性。

PCM虽成本较低,但内部均匀性略逊于MIM。压制成型涉及常温压粉,烧结条件及粉末特性影响均匀度。经过优化控制,PCM仍能满足多应用的内部均匀性要求。

钨合金零件的压制成型过程中,存在锥度和应力不均导致压力差异,零件尖端密度较低,降低物理性能。例如,MIM制造的喷嘴、套管等尖端部件的耐磨性优于PCM制品。

实际选择应根据项目要求。若内部均匀性至关重要,尤其是复杂零件,钨MIM是优先方案。Neway的金属注射成型技术确保零件达到严格的内部均匀标准。

模具成本比较

钨MIM需制作复杂模具以实现精细部件成型。由于工艺可实现高细节设计,模具复杂度较高,模具成本相对较大。权衡模具成本与精密零件制造优势至关重要。

PCM模具较为简单,因其工艺仅需将粉末压制成形。模具简单带来成本节约,使PCM成为对复杂细节要求较低的经济型选择。

结合Neway服务,钨MIM与PCM的选择依项目需求及精度与成本平衡而定。Neway在两种工艺均有丰富经验,能根据项目定制方案。

大规模生产效率

钨MIM适合高精度复杂零件的大规模生产。工艺包含钨粉和结合剂注射、脱脂与烧结。尽管前期设备和模具投入较大,生产效率高,能够批量稳定产出高质量零件,适合大规模生产。

PCM工艺较简单,同样适合大规模生产,特别是复杂度中等的零件。常温压制粉末并烧结使生产周期较快。虽然前期准备较快,但整体效率受零件复杂度影响。

在Neway能力范围内,钨MIM和PCM均提供高效量产解决方案。选择依据零件复杂度、精度要求及产量。

如何选择钨零件制造工艺

选择合适的钨零件制造工艺是关键决策,需考虑多项因素。以下为决策参考:

零件复杂度:

金属注射成型(MIM):适合细节丰富、结构复杂的零件,具备高精度和复杂设计能力。

粉末压制成型(PCM):适用于中等复杂度零件,虽细节不及MIM,但提供经济有效的方案。

精度与公差:

MIM:精度高,公差严格,适合对精确度要求高的应用。

PCM:精度适中,公差良好,适合追求成本效益的应用。

烧结密度与强度需求:

MIM:烧结密度高于95%,制件坚固,满足高性能要求。

PCM:密度稍低,但仍具良好强度,适合多种应用。

内部均匀性:

MIM:烧结过程控制严格,内部均匀性优异,结构��整��

PCM:内部均匀性良好,但细节表现不及MIM。

模具成本与复杂度:

MIM:模具复杂,初期投入较高,适合复杂和高精度需求。

PCM:模具简单,成本较低,适合经济型应用。

生产量:

MIM:适合复杂零件的批量生产,初期准备耗时,但效率高。

PCM:适合中等复杂度零件的批量生产,准备快,效率受零件影响。

基于Neway在钨金属注射成型与粉末压制成型领域的专业经验,您可以依赖其一站式定制零件服务,确保根据项目需求量身定制方案。如有具体要求或案例,欢迎提供,以获得更详细和个性化的建议。