金属注射成型:金属注射成型技术起源于何时

金属注射成型(MIM)彻底改变了复杂金属零件的生产方式,在设计灵活性、成本效益和材料性能方面具有独特优势。对于采购和零件设计工程师来说,了解粉末冶金及金属注射成型工艺对于做出明智决策并有效利用其优势至关重要。

金属注射成型的起源

金属注射成型的根源可以追溯到粉末冶金行业,该行业长期以来通过粉末冶金工艺利用金属粉末制造各种部件。粉末冶金是指将金属粉末(包括粉末钢、钛和钨等)压制和烧结成型为金属零件的过程,也称为粉末压制成型工艺。然而,传统粉末冶金技术在制造高精度复杂形状零件方面存在局限性。

历史背景

上世纪70年代,金属注射成型(又称金属粉末注射成型)的概念应运而生,成为突破性的解决方案。该工艺结合了塑料注射成型与粉末冶金的原理,为高精度复杂金属零件的生产开辟了新途径。金属注射成型实现了近净成型,减少了二次加工,能够制造传统工艺难以实现的复杂结构。

在发展初期,金属注射成型面临诸多挑战。其中关键问题之一是寻找适合在成型过程中将金属粉末结合在一起的粘结剂体系。研究人员不断尝试不同的粘结剂配方和工艺,以实现理想效果。随着时间推移,粘结剂技术取得进步,使复杂金属零件能够实现良好的尺寸精度。

早期应用

在早期阶段,金属注射成型主要应用于医疗和牙科行业的小型复杂零件生产。其可制造复杂部件(如牙齿托槽、手术器械和骨科植入物)的能力,使MIM成为这些领域的革新技术。

20世纪80年代,金属注射成型商业化取得了重要里程碑。多家公司意识到该技术的潜力,纷纷投入研发。随着技术进步,材料配方和工艺控制不断优化,金属注射成型的适用材料范围从铁基粉末(如粉末钢、粉末钨)扩展到非铁基材料(如粉末钛)。随着工艺完善,MIM逐步应用于汽车、航空航天、医疗和电子等行业。

金属注射成型工艺通常包括多个步骤。首先将金属粉末与粘结剂混合形成原料,然后通过专用设备将原料注入模腔(工艺与塑料注射类似)。注射后进行脱脂以去除粘结剂,最后在高温炉中烧结,使金属粉末致密化并获得所需的强度和密度。

金属注射成型发展的关键贡献者

多位先驱和创新者为金属注射成型及粉末冶金工艺的发展作出了关键贡献,他们的努力推动了MIM的广泛应用。

领域内著名先驱人物简介:

1. Raymond Wiech博士,著名材料科学家,为金属粉末在注射成型过程中的行为和机理研究作出了���������������������������������要贡献。他的研究为MIM工艺的成功应用奠定了基础。

2. Marc Jacobi博士,聚合物科学专家,探索了塑料注射成型与粉末冶金结合的可能性。他的实验推动了适用于金属注射成型的新型原料配方和粘结剂体系的发展。

他们的贡献与创新

Raymond Wiech博士的研究揭示了金属粉末与粘结剂的流变特性,这对于优化粉末冶金及金属注射成型工艺至关重要。这一知识对于开发能在注射阶段顺畅流动、均匀充模的原料配方至关重要。理解粉末冶金及其在金属注射成型过程中的行为,对于零件设计和采购工程师具有重要意义。

Marc Jacobi博士致力于粘结剂的配方开发,使其能够高效结合如粉末钢、粉末钛、粉末钨等金属粉末,并在脱脂过程中保持必要的强度。他在粘结剂技术方面的创新提升了MIM原料的加工性能,有助于制造高质量金属零件。

金属注射成型的演变与进步

自问世以来,金属注射成型在技术上取得了显著进步,增强了工艺能力并扩展了应用范围。这些进步得益于持续的研究、创新以及工程师、科学家和行业专家的共同努力。

技术进步

粉末冶金工艺的改进是重要进展之一。粉末冶金工艺包括金属粉末的选择和制备,粉末压制成型,随后烧结成型。先进的气雾化技术可生产高纯度高球形度的金属粉末,提高了MIM原料的流动性和致密性,从而提升了成型件的一致性和质量。

另一个进步体现在专用设备和模具的开发。高精度注射成型机配备先进控制系统,可精确控制注射压力、温度和速度,保证产品尺寸公差和表面质量。此外,多腔模具与复杂冷却系统等创新模具设计,使批量生产高质量零件成为可能。

应用领域与行业扩展

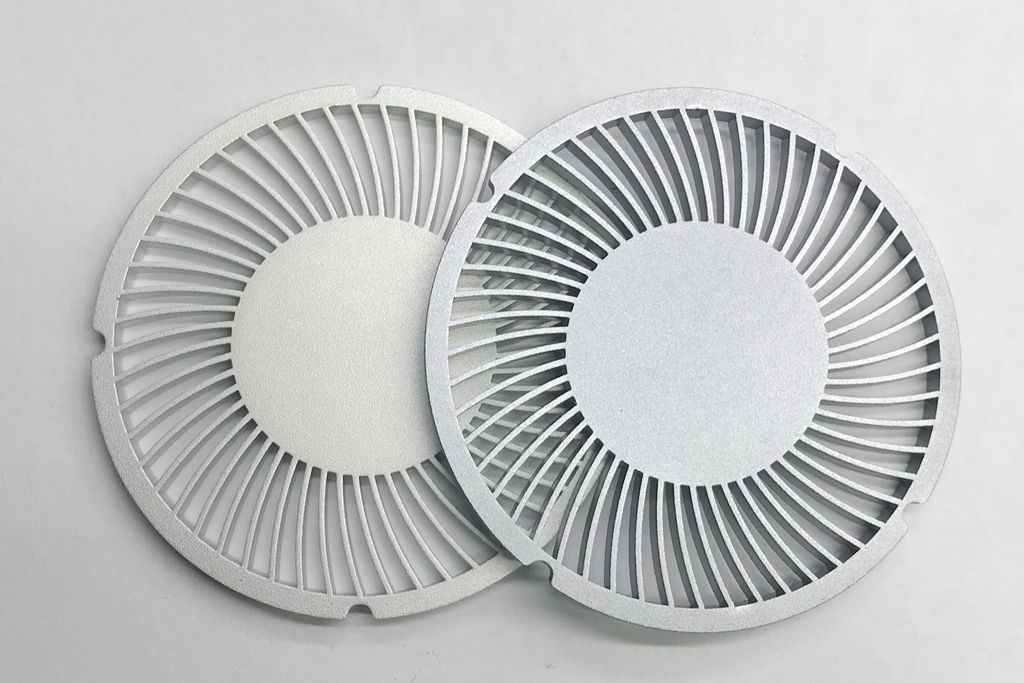

金属注射成型在多个行业的应用显著扩展。其能够生产复杂、高精度、优异性能的零件,使其在汽车、航空航天、电子、医疗等领域成为首选工艺。

汽车行业

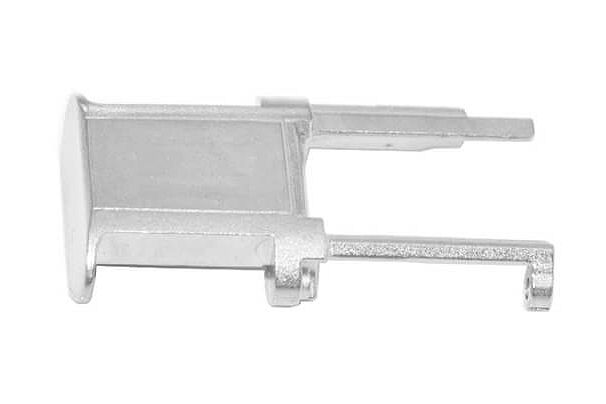

在汽车行业,金属注射成型部件广泛应用于发动机及变速箱系统、燃油系统、转向机构和电气连接器。粉末钢和钛等材料的高强度和耐磨性,适用于汽车行业的严苛需求。

燃油系统部件:MIM用于制造燃油喷射器、燃油导轨等高精度、耐腐蚀关键零件。

发动机和变速箱零件:MIM适用于制造气门导管、摇臂、齿轮等复杂高强度、耐磨、尺寸精确的零件。

电气连接器:MIM生产复杂几何结构和优良导电性的连接器部件。

航空航天行业

在航空航天行业,金属注射成型用于关键部件,如涡轮叶片、燃油喷嘴和结构件。粉末冶金材料的轻质高性能与MIM复杂几何形状的结合,提升了航空航天系统的效率和可靠性。

涡轮叶片与导向叶片:MIM能够生产复杂、轻质且高性能耐久性的涡轮叶片与导向叶片。

结构件:MIM用于生产需承受高应力且结构复杂的支架、合页、锁扣等结构件。

燃油喷嘴:MIM生产具备复杂冷却��������������������������������

电子行业

电子行业通过MIM生产连接器、传感器和电接点。MIM的设计灵活性和成本效益,可将多功能集成于单一零件,降低装配复杂度并提升产品整体性能。

电接点:MIM用于制造高导电性、尺寸精确、结构复杂的电接点,常用于连接器和开关。

传感器部件:MIM能够生产具有精确几何形状和优异材料性能的传感器壳体、支架等部件。

医疗行业

医疗行业依赖MIM制造医疗器械及植入物。牙托、骨科植入物和手术器械等均可通过MIM工艺实现。粉末钢和钛等材料的生物相容性和耐腐蚀性,保证了医疗应用的安全可靠。

骨科植入物:MIM生产的髋骨柄、骨板、脊柱笼等具备高强度、生物相容性和复杂结构。

牙科部件:MIM可制造结构复杂且生物相容的牙托、种植体基台、正畸器械等。

手术器械:MIM生产如钳子、抓持器、剪刀等具备复杂设计、高强度和耐腐蚀性的手术器械。

消费电子与日用品

手表部件:MIM生产高精度高表面质量的表圈、表冠、表扣等复杂结构手表零件。

手机和平板部件:MIM能制造小巧复杂的电子设备部件,如铰链、按钮、支架等。

现代MIM:优势与应用

金属注射成型具备诸多优势,使其成为复杂零件制造的理想工艺:

设计灵活性:MIM可生产传统工艺难以实现的复杂几何结构。复杂结构的自由设计有利于功能集成、减少装配需求并提升产品整体性能。

成本效益:特别适用于大批量生产,MIM能够实现近净成型,减少机加工及二次工序,降低材料浪费和生产成本。

材料性能:MIM使用的粉末冶金材料可满足各种应用需求,从高强度高硬度到优良耐蚀性和耐磨性,性能可定制化。

结论

总之,源自粉末冶金行业的金属注射成型,已发展为高度复杂的金属零件制造工艺。随着材料、设备及工艺控制的进步,MIM凭借设计灵活、成本效益高以及优异的成品性能,广受各行业青睐。对于涉及零件设计和采购决策的工程师与专业人士而言,了解粉末冶金与金属注射成型工艺至关重要,这将帮助他们充分发挥MIM的优势。

紧跟金属注射成型领域的最新进展和应用,采购及零件设计工程师能够做出更优的制造决策,获得高质量金属零件。如果您正在寻找可靠的金属注射成型生产厂家,请上传您的图纸,获取报价。