PPO 塑料注射成型:您必须了解的注意事项

聚苯醚(PPO)是一种高性能工程热塑性塑料,以其卓越的尺寸稳定性、耐热性与电绝缘性能而著称。在塑料注射成型中,PPO 以满足汽车、电子、医疗器械等多行业严苛应用需求而脱颖而出。但要高效成型 PPO,必须深入理解其独特特性与相应的工艺要求。

本文将引导你掌握 PPO 注塑成型的关键考量点。我们将阐述 PPO 的材料特性、其在工业应用中的优势,以及释放该材料潜能所必须严格控制的关键成型参数。无论你是有经验的制造商,还是首次使用 PPO 的工程师,本文都将助你优化注塑流程,稳定获得高品质的 PPO 制件。

认识 PPO 材料

聚苯醚(PPO)具备一系列独特属性,适用于对性能要求极高的场景。要在注塑中充分发挥 PPO 的价值,需要理解其化学/物理特性及其在工业应用中的优势。

化学与物理特性

较高熔点:相比许多热塑性塑料,PPO 熔点更高,能胜任高温工况。

低吸湿性:PPO 吸湿率极低,在多变环境下仍能保持良好尺寸稳定性。

出色的尺寸稳定性:PPO 具有较高刚性与稳定性,即便承受机械应力或热暴露也能保持形状与尺寸。

高耐热性:可经受持续高温,适用于靠近发热元件的电子与汽车部件。

应用优势

优异的力学性能:高强度与抗冲击性,适合耐久件与长期服役部件。

电绝缘性能佳:适用于连接器、家电部件等电气/电子领域。

耐多种化学介质:对酸、碱、清洗剂等具有良好耐受性,适合化工环境。

外观与表面:成型表面细腻美观,显露面零件常可免后处理。

成型前的关键准备

在加工 PPO 前,需在材料准备与设备配置上做好充分工作,以确保制品质量与生产效率。

材料处理与预处理

干燥:尽管吸湿低,PPO 在加工前仍需充分干燥以避免银丝、脆裂等缺陷。推荐在除湿干燥机中 120 °C 左右干燥 3–4 小时(依据牌号与设备适当微调)。

储存:置于阴凉干燥处,远离湿气与阳光,保持性能一致性,降低批间波动。

洁净度:避免与其他材料或杂质交叉污染;为 PPO 使用专用容器与输送器具。

设备要求

机台标定:注塑机需可稳定运行于较高温度区间,保证熔融均匀且不致热降解。

模具与工具材质:PPO 的高工艺温度要求模具材料具备耐热/耐磨特性;常用优质工具钢或高导热铝材。

耐腐蚀性:熔融态 PPO 对某些金属有潜在腐蚀性,接触熔体的部件宜选用耐腐材质,以延��������������设备寿命并稳定品质。

机台参数优化

注射速度与压力:结合制件与模具特性,精准控制以实现充分充填与目标表面质量。

温度曲线:合理设定料筒各段、喷嘴与模具温度;既要保证流动,又要防止热降解。

PPO 制件的设计要点

基于 PPO 的材料属性制定相匹配的结构设计,可显著提升可制造性与成品性能。

壁厚

均匀性:优先保证壁厚一致,以降低翘曲、凹痕与冷却不均。

推荐范围:PPO 可充填薄壁,但通常 1.5–3.0 mm 的壁厚能兼顾强度与材料效率;可随尺寸与复杂度微调。

浇口位置与尺寸

战略布置:优先布置于厚壁或形状对称区域,以降低压降、改善冷却与收缩一致性。

尺寸匹配:浇口过小会导致高剪切与潜在热降解;过大则易影响外观并增加后处理。需综合平衡。

加强筋(Rib)设计

增强刚度:通过筋条提升刚度同时避免过度加厚。筋厚通常为相邻壁厚的 0.5–0.7 倍,有助于降低凹痕风险。

位置与间距:均匀布置并注意与壁或其他筋的连接,利于熔体流动并减小应力集中。

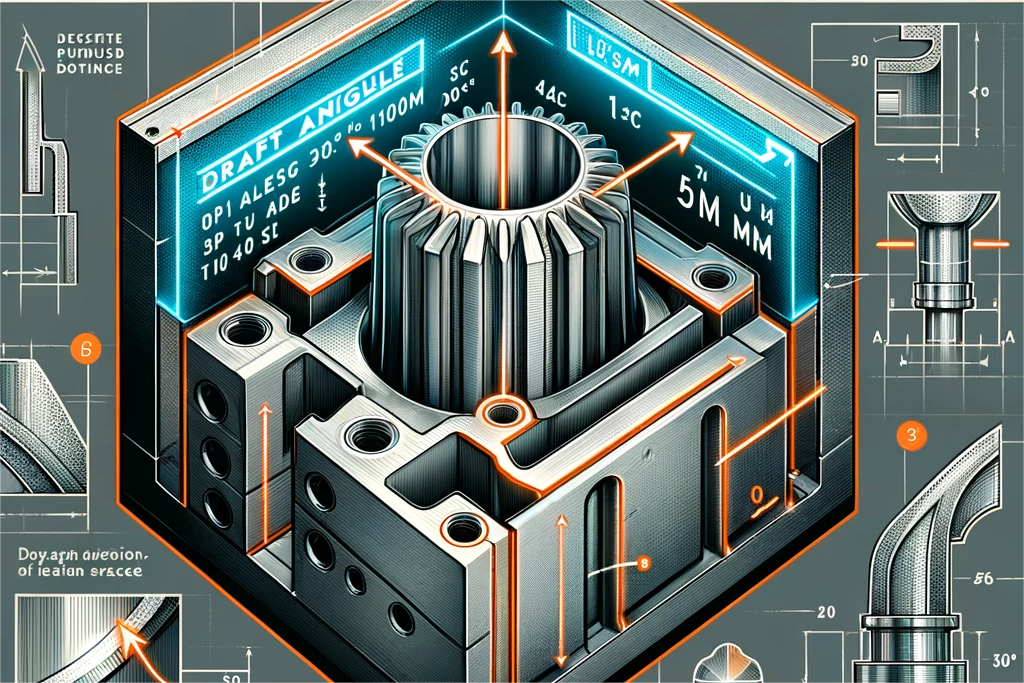

脱模斜度

顺利脱模:竖直面建议至少 1–2°,具体随深度与结构复杂度调整。

外观兼顾:在满足功能的前提下,尽量将斜度对视觉影响降到最低。

表面纹理与后处理

纹理:PPO 可实现多种纹理以提升握持感或美观度,但纹理深度/精细度需与充填与脱模能力匹配。

后处理:若需高外观质量,可考虑打磨、喷涂、电镀等;设计阶段应预留相应余量与兼容性。

遵循以上设计准则,能充分发挥 PPO 的材料潜力,既优化制造过程,又提升终端性能与品质一致性。

PPO 注塑的常见工艺难点

PPO 性能优异,但加工上亦有其挑战。理解问题机理并制定对策,有助于稳定量产质量。

翘曲与收缩

成因:冷却不均、参数设置不当或结构设计欠佳都会导致尺寸失稳与外观变形。

对策:设计上保持壁厚一致,优化模温控制与冷却回路,必要时增加冷却通道并调整冷却速率与温度均匀性。

表面瑕疵

成因:材料含湿、过高注射速度/熔体温度或不当处理可能引发银丝、雾影(blush)、烧焦等。

对策:

银丝:严格预干燥,优化背压与注射速度,避免夹气。

雾影:调优模温与冷却,避免表层在充填阶段过热。

烧焦:适当降低熔体/模温并调整充填速率,防止热降解。

粘模/顶出困难

成因:顶��������������������������小。

对策:检查并增大脱模斜度,抛光型腔或合理使用脱模剂,优化顶针分布与数量。

分子降解

成因:在高温下停留时间过长导致分子链断裂。

对策:控制熔体温度与周期时间,尽量在可接受范围内采用较低的熔体温度并缩短高温停留。

开裂问题

成因:PPO 在应力作用下或成型过程中接触矿物油、酮类与酯类溶剂易发生应力开裂;此外,脂肪族烃、卤代脂肪烃与芳香烃等有机溶剂亦可能使其溶胀/溶解。

解决方案:

1)配料与输送环节严禁矿物油、酮、酯等溶剂污染。

2)模具清洁时避免使用上述溶剂;若需加热模具,优先采用水温机而非油温机。

3)成型后制件储运与装配中避免接触矿物油、酮与酯类溶剂。

成型后的二次加工

为满足装配与外观要求,PPO 制件常需进行适当的修整与后处理。

修边与表面处理

修边方式:去除披锋、浇口与流道,可采用手工、CNC 自动修边或激光切割等,兼顾效率与精度。

表面处理:根据需要进行打磨、抛光、喷涂或电镀;打磨/抛光可消除微小缺陷并为后续涂覆做准备。

装配要点

胶粘:可使用环氧、氰基丙烯酸酯等;需做好表面清洁与适度粗化。

超声焊接:可实现高强度连接且洁净高效;焊接时间、压力与振幅需经试验优化。

机械紧固:螺钉与铆接常用于可拆卸场景;注意公差与局部加固,避免开裂与变形。

质量控制

检验:外观、尺寸(量规/CMM)与功能验证,确保满足规范。

测试:关键场景需进行应力、耐热、电气等专项测试以验证适用性与安全性。

包装与搬运

防护包装:使用防静电、防潮材料;对异形或脆弱件采用定制内衬。

操作规范:制定明确的搬运与防划伤规范并培训人员。

PPO 注塑应用案例

案例一:汽车行业

背景:发动机舱等高温化学环境下的部件需兼具耐热与尺寸稳定,同时不增加整车质量。

方案:采用 PPO 并调整注塑参数以适配高熔体温度与流动要求,确保充填完整。

结果:满足性能指标并降低重量,助力节油与减排,带动 PPO 在更多部件中的应用。

案例二:消费电子

背景:高端电子产品外壳需兼顾电绝缘、耐磨与高品质外观。

方案:选用 PPO 并在模具设计中重点抑制翘曲与表面缺陷,获得适合显露面的表面质量。

结果:外壳坚固耐用、外观精致,验证了 PPO 在高端市场的价值。

案例三:医疗器械

背景:部件需经受反复高温与化学灭菌而不降解。

方案:基于 PPO 的耐化学与耐热稳定性,精细控制温度与冷却时间以优化性能。

结果:经多轮灭菌仍保持尺寸与性能,推动其在更多医疗场景的应用。

我们能在 PPO 注塑中为你做什么

1. 高性能部件制造

汽车:生产高耐热、尺寸稳定的舱内/舱外部件;轻量化助力节油减排。

电子:制造连接器、外壳等需电绝缘与耐热的部件;外观件可实现优质表面。

医疗:开发可反复灭菌的生物相容部件,兼顾化学与热稳定。

2. 设计自由度提升

借助 PPO 的良好流动与低收缩,实现复杂结构与精细细节且不易翘曲。

可在成型阶段直接着色,减少喷涂工序并提升一致性。

3. 可持续方案

耐久与长寿命降低更换频次、减少废弃。

探索化学回收等先进路径,提升 PPO 生命周期可持续性。

4. 工艺挑战攻克

通过优化温度、冷却与材料管理,系统解决翘曲、收缩与表面缺陷。

开发匹配 PPO 的高温/耐腐工具与设备,延长模具寿命并提升品质。

5. 定制化与创新

利用 PPO 的力学与外观优势,打造高端定制部件。

通过共混/复合等材料工程,定制满足特定行业的性能组合。

6. 成本效率

借助高效注塑实现大批量生产,降低单件成本并压缩交付周期;先进工艺可减少能耗与材料浪费。

7. 全流程质量保障

建立严谨的测试与质量控制体系,确保尺寸、耐受与可靠性满足行业规范与法规要求。