热压烧结 | 工艺、材料、应用

什么是热压烧结?

热压烧结是一种利用高温和压力制造坚固耐用零件的工艺。该工艺通过将粉末材料加热到高温(通常在1000至2000摄氏度之间),然后对其施加压力。热量使粉末颗粒发生烧结(即相互融合),而压力则促使颗粒更加紧密地堆积,从而获得更致密、更强韧的部件。

热压烧结可制造多种零件,包括轴承、齿轮、密封件以及应用于不同行业的其它部件。该工艺尤其适用于采用传统方法难以烧结的材料,例如陶瓷、金属粉末、高分子粉末和复合材料。与无压烧结相比,热压烧结能获得更高致密度的复合材料或金属粉末。

热压烧结是如何工作的?

热压烧结是一种多功能且高效的制造工艺,可生产多种坚固、耐用且精密的零件。其基本步骤如下:

粉末制备

与金属注射成型烧结工艺类似,第一步是制备粉末材料。粉末通常通过研磨或球磨固体材料获得。颗粒大小非常重要,会直接影响最终产品的强度和致密度。随后,粉末与粘结剂混合,粘结剂在烧结过程中有助于颗粒保持形状。

模具准备

下一步是模具准备。模具用于成型压制粉末,需能承受烧结工艺中的高温和高压。模具还需设计有排气通道,以释放烧结过程中产生的气体。

粉末压制

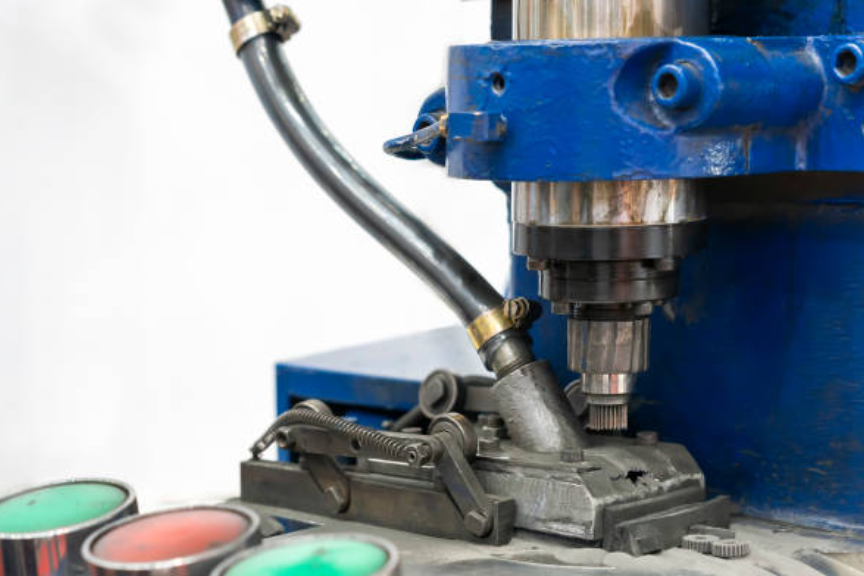

在压模和烧结步骤中,粉末被放入模具内,通常通过液压粉末压机进行压制。压制有助于确保粉末在模具中均匀分布,避免出现空隙。

烧结过程

将模具置于炉内加热至高温,温度通常为1000至2000摄氏度。热量促使粉末颗粒烧结或融合,压制过程中施加的压力进一步促使颗粒更紧密排列,从而形成更致密的材料。

冷却

烧结完成后,模具从炉中取出并冷却。冷却过程有助于材料强度提升,并防止变形。

脱模取件

待材料冷却后,从模具中取出成品,并进行清理和检验,以确保其达到预期规格。

热压烧结的发展历史

热压烧结是一种利用高温和压力制造坚固耐用零件的工艺。该工艺最早于20世纪初发展起来,已被广泛用于制造轴承、齿轮、密封件及其他工业部件。热压烧结无法制造比金属注射成型更复杂的形状。

热压烧结的基本思想由来已久。1933年,Tayler就已申请了用电阻加热硬质合金粉末的专利。当前,该方法再度受到关注。加热电流可以是脉冲或非脉冲、直流或交流。放电等离子烧结(SPS)就是此类技术的常用名称,但严格来说并不存在真正的“放电”或“等离子”现象。该技术也被称为直流烧结、快速热压烧结或直接热压等。

许多大学和研究机构充分利用其烧结周期短、加快研究进程的优势。近期的研发成果包括用于LED和激光等场合的金属-金刚石复合散热片。自上世纪50年代起,直热压烧结金属-金刚石复合材料已在金刚石工具行业得到广泛应用。

20世纪60年代,热压烧结开始应用于航空航天行业制造高性能部件。汽车行业也利用该工艺生产可耐高温高压的零部件。

80年代,热压烧结开始应用于医疗行业,用于制造植入体及其他医疗器械。电子行业也用该工艺制造对强度和耐用性有特殊要求的部件。

如今,热压烧结已成为一种广泛应用的制造工艺,适用于多行业部件的生产。

热压烧结有哪些优点?

热压烧结是一种利用高温和压力制造坚固耐用零件的工艺。该工艺具有以下优势:

高强度与高耐久性

热压烧结零件通常比传统烧结方法生产的零件更强更耐用。这是因为高温高压促使粉末颗粒充分烧结,使材料更致密,缺陷更少。

精确尺寸控制

热压烧结能生产尺寸公差极为精准的零件。加压过程促使粉末颗粒紧密结合,最终获得更均匀和一致的形状。

降低制造成本

与传统加工(如机加工、铸造)相比,热压烧结可更经济地制造复杂形状和特征的零件。

表面质量提升

热压烧结生产的零件表面更光滑、更均匀。高温高压促使材料内部孔隙和空洞闭合,表面更加致密。

缩短烧结周期

热压烧结可加快某些材料的烧结进程,高温高压有助于提升烧结效率,缩短生产周期。

力学性能提升

高温高压有助于增强材料性能,使零件具备更好的拉伸强度、压缩强度和疲劳寿命。

总的来说,热压烧结是一种高效且多功能的制造工艺,能生产各种坚固、耐用和高精度的零部件。与传统烧结方法相比,其具有更高强度、更好耐久性、更精确尺寸控制、更佳表面质量及力学性能等优势。

热压烧结的主要类型

热压烧结是一种利用高温和压力制造坚固耐用零件的工艺,主要分为两大类型:

常规热压烧结

在常规热压工艺中,将粉末置于模具内加热至高温,并对模具施加压力,在压力下完成烧结。

放电等离子烧结(SPS)

SPS是一种新型热压烧结技术,通过高电流场对粉末进行快速加热,并对模具施加压力。SPS比传统热压烧结速度更快,可用于制造具有复杂形状和特征的零件。

SPS 相比传统热压烧结的优势:

烧结周期更短:SPS 通过高电流场使粉末迅速加热,大大缩短烧结周期。

力学性能更优:SPS 能使部分材料更均匀烧结,获得更致密、缺陷更少的结构。

降低制造成本:SPS 可制造传统热压难以实现的复杂零件,具有更高经济性。

热压烧结常用材料

热压烧结所选材料需根据最终产品需求决定。例如,若要求高强度和耐久性,则可选用陶瓷工艺或金属注射成型;若需轻质高强,则可选用复合材料。

热压烧结是一种工艺适用范围广泛的制造方法,适合处理多种材料。其显著优势包括更高强度、耐久性、尺寸控制、表面质量和力学性能,使其成为多行业优选。

材料名称 | 描述 |

|---|---|

超硬陶瓷,具有优异的中子吸收能力,适用于核防护与耐磨部件 | |

高强度陶瓷,具备耐热冲击性,广泛应用于航空、能源和过滤领域 | |

耐腐蚀金属粉末,适用于结构件和耐磨应用 | |

高硬度钢,适合切削、成型及模具应用 | |

兼具强度与韧性,适用于结构零件 | |

适用于需特定磁性能的电子部件 | |

奥氏体不锈钢,具备优良耐腐蚀性和生物相容性 | |

镍-钴-钼合金,高温下机械性能优异 |

热压烧结的应用

热压烧结是一种工艺适用范围极广的制造方法,可生产多种用途的零件。常见应用包括:

切削工具

热压切削工具广泛应用于航空航天和汽车行业,常用材料为氧化铝或碳化硅等陶瓷,具备高强度、耐磨损等特点。

耐磨部件

热压耐磨件常用于矿山、石油、天然气等高磨损行业,主要采用碳化硅、碳化钨等高硬度陶瓷材料。

耐高温部件

热压耐高温部件多用于航空航天和汽车行业,常用材料为氧化锆等陶瓷,能耐受高温不易变形。

电气绝缘体

热压电气绝缘体广泛应用于电气、电子行业,常用材料为氧化铝等陶瓷,具有良好绝缘性并可耐高温。

生物陶瓷

热压生物陶瓷多用于医疗行业,常用材料为氧化铝、氧化锆等陶瓷,具备生物相容性,可用于制造植入体等医疗器械。

为什么选择热压烧结工艺?

如果您的项目需要选择热压烧结公司,以下场景适用���������������������������������������������������������������������������

为航空航天和汽车行业制造高性能部件:热压零件因其强度高、耐用、可耐高温而被广泛采用。

为矿山、石油、天然气等高磨损行业制造耐磨部件:热压零件具备极高的硬度和耐磨损性能。

为航空航天和汽车行业开发耐高温部件:热压零件可在高温下长期使用不变形。

为电气、电子行业制造电气绝缘体:热压零件具备优异绝缘性且耐高温。

为医疗行业生产生物陶瓷:热压零件具备生物相容性,可用于制造植入体等医疗器械。

这些仅为热压烧结工艺应用的部分实例。如果您需要制造坚固、耐用和高精度零件,热压烧结是一种极佳的选择。

热压烧结如何帮助您节省时间和成本?

热压烧结可以通过以下方式帮助您节省时间和成本:

降低制造成本

与传统机加工或铸造方法相比,热压烧结能以更经济的方式制造复杂形状和特征的零件。

提升表面质量

热压烧结生产的零件表面更加光滑均匀。高温高压有助于闭合材料中的孔隙,获得更致密的表面。

缩短烧结周期

热压烧结可加速部分材料的烧结过程,高温高压能提升烧结效率,缩短制造周期。

在航空航天行业

热压烧结常用于制造高性能部件,如涡轮叶片、发动机零件,这些部件多为陶瓷材料,具备高强度、耐高温等特点。热压烧结能将这些部件的生产时间和成本降低多达50%。

在汽车行业,热压烧结常用于制造耐磨部件,如刹车片、离合器片。这些部件通常采用高硬度陶瓷材料。热压烧结能将生产时间和成本降低多达30%。

在医疗行业,热压烧结常用于制造生物陶瓷,如植入体及其他医疗器械。这些材料具备生物相容性。热压烧结能将生产时间和成本降低多达20%。

热压烧结如何提升产品质量?

热压烧结是一种利用高温和压力制造高致密度、高强度及一致性产品的工艺。可应用于陶瓷、金属及复合材料等多种产品。

热压烧结能从多方面提升产品质量,常见优势包括:

强度提升

热压产品通常比传统烧结工艺生产的产品更强。这是因为高温高压促使粉末颗粒充分烧结,获得更致密、缺陷更少的结构。

耐久性提升

热压产品的耐用性也通常远优于传统烧结产品,高温高压有助于增强材料本身,降低破损和开裂风险。

尺寸精度提升

热压烧结能制造尺寸公差极小的产品。加压促使粉末颗粒充分靠拢,确保形状更加均匀一致。

表面质量提升

热压产品表面通常远优于传统烧结产品,高温高压可有效闭合材料内部孔隙,获得更光滑均匀的表面。

降低制造成本

热压烧结可更经济地生产复杂结构和特征的产品,节省后续机加工或铸造环节的成本。

总之,热压烧结是一种多功能且高效的制造工艺,可生产各种坚固、耐用和高精度产品。与传统烧结方法相比,其具备更高强度、更好耐久性、更精确尺寸控制、更佳表面质量、优良力学性能以及更低制造成本等显著优势。