粉末冶金与MIM零件生产中的金属烧结工艺

Neway在粉末冶金领域的作用

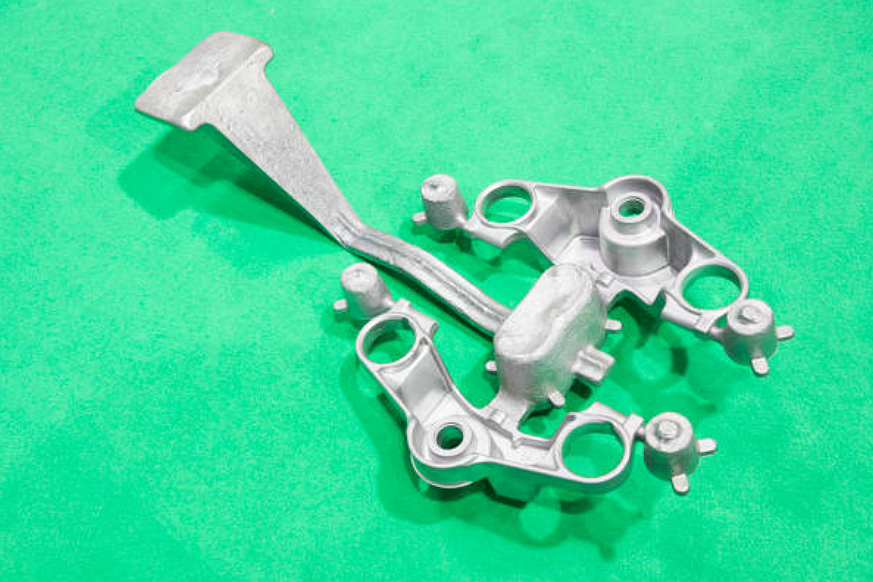

作为粉末冶金和金属烧结领域的先行者,Neway在生产金属注射成型(MIM)零件方面开辟了一席之地。凭借丰富的积淀和不断创新的精神,Neway持续为各行各业提供精密制造的烧结金属零部件。同时,Neway总结了30年定制烧结金属零件制造经验,在自润滑烧结轴承、钨合金压制与烧结成形以及多孔金属零件制造等领域取得了卓越成就。

Neway对粉末冶金的贡献

Neway在粉末冶金领域的实力,体现在其大批量生产复杂高精度零件的能力上。公司在金属粉末选择、模具成形和烧结成坚固零件方面的专业水平,使其在行业中独树一帜。更重要的是,Neway与多所世界知名大学合作开发金属粉末配方。可根据客户的特殊需求制备金属粉末,实现量产,如制造穿甲弹头、制造超高温部件等。

理解粉末冶金工艺与金属烧结

金属粉末的选择

粉末冶金的第一步是选择合适的金属粉末。如何为您的定制零件选择合适的MIM材料?金属粉末的选择直接决定了最终产品的性能,因此是MIM零件生产过程中的关键步骤。当然,您也可以根据所需的产品性能定制金属烧结粉末。但前提是您需要了解标准金属烧结粉末的类型与性能。

成形与定型

选好合适的粉末后,通过模具压制将其压制成所需形状。加压压力和时间根据粉末类型及最终产品要求进行调整,或者可在与粘结剂混合后采用注射成型。粉末成形工艺主要有粉末压制成形 和注射成形。具体采用哪种成形方式,取决于金属粉末的类型、产品结构及所需性能。

烧结

压制成形的粉末接下来进入烧结工艺。即在低于金属熔点的温度下加热,使粉末颗粒结合,形成致密的整体。我们通常采用无压烧结或热压烧结工艺。加热温度和时间根据粉末类型及最终产品要求调整。无论成形方式如何,金属粉末之间都存在微小间隙,这意味着当烧结温度接近金属粉末熔点时,这些微孔会随烧结而消失。通俗来说,压制或注射成型的金属粉末件在烧结过程中会有一定收缩,我们称之为烧结收缩率。收缩率越小,最终粉末冶金件的尺寸精度越高。

烧结炉各分区的解析

预热

这是烧结工艺的初始阶段。将压制好的粉末逐步加热,�����������后续烧结阶段做准备,并有效去除粉末中残留的润滑剂。

烧结(高温区)

这是烧结工艺的核心。温度需精确控制,达到金属主要成分熔点以下,使金属颗粒结合,形成致密的烧结金属零件。根据粉末材料或不同生产需求,我们会选择连续烧结炉或间歇式烧结炉进行烧结。

冷却

烧结完成后,零件需缓慢冷却。此关键步骤让新形成的零件凝固并获得最终性能。

金属烧结气氛的理解

氮-氢气氛: 该气氛常用于不锈钢等合金的烧结,可防止氧化并促进烧结过程。

氢气气氛: 纯氢气气氛用于某些金属的烧结,起到还原剂作用,去除氧化物并促进烧结。

真空: 一些烧结工艺在真空中进行,以防止氧化或其它影响烧结质量的反应。

分解氨: 用作部分烧结过程中的保护气氛,防止氧化并有助于润滑剂的去除。

吸热气氛: 这是一种常用的烧结气氛,为烧结过程提供受控的环境。

MIM零件的应用与创新

烧结齿轮

Neway专注于高品质烧结齿轮的生产,这些齿轮以优异性能和耐用性著称,广泛应用于汽车及工业机械等多个领域。制造齿轮的方法有很多,如CNC铣削齿轮、插齿机加工、金属注射成型齿轮等,各有优缺点。专业采购人员应结合自身需求,选择最合适的齿轮制造工艺。

烧结轴承

Neway生产的烧结轴承以高载荷能力和优异耐磨性著称。广泛应用于汽车、航空航天及工业机械等领域,包括金属注射成型、含油轴承和氧化铝陶瓷轴承等,这些性能是其他齿轮制造工艺难以比拟的。

软磁烧结元件

Neway生产的软磁烧结元件广泛应用于各类行业。软磁烧结元件是指用粉末冶金工艺加工低矫顽力、高磁导率的铁磁金属材料(如铁硅合金、铁镍合金、铁钴合金和铁氧体)制成的零件。典型应用包括变压器铁芯、电感器和扼流圈、电磁屏蔽、电机与执行器、传感器、射频等。

过滤器和多孔金属元件

Neway还专注于过滤器和多孔金属元件的生产。这些部件应用广泛,包括过滤系统和流体控制系统。

粉末冶金中钨的应用

Neway在粉末冶金中钨的应用方面不断创新。钨独特的性能使其非常适合用在电接点、切削工具等领域。

铜和石墨合金

Neway在铜和石墨合金生产方面也有创新。这些合金具备优异的性能,广泛应用于电气及热传导等领域。

粉末冶金的优势

成本效益高:粉末冶金是一种高效制造复杂金属零件的方法,大大减少了加工与后处理需求,降低了生产成本。

金属及合金选择灵活:粉末冶金可采用多种金属与合金,材料选择更灵活。

减少废料损耗:与其它制造方法相比,粉末冶金废料更少,降低了损耗。

MIM复杂结构制造能力:粉末冶金能够制造其它工艺难以实现的复杂形状。

高尺寸精度:粉末冶金生产的零件尺寸精度高,能�����������������������������������������������������������������������求。

可靠性与一致性:粉末冶金工艺稳定,重复性强,非常适合大批量生产。

自润滑性:部分粉末冶金零件(如轴承)具备自润滑性能。

各向同性材料制造:粉末冶金可制备具有各向同性(各方向性能一致)的独特材料。

绿色工艺:粉末冶金废料少、能耗低,是环保型绿色制造工艺。

减振性能:部分粉末冶金零件具备减振特性,适用于需要降噪的应用场景。

MIM的后处理工艺

整形与尺寸调整

烧结后,有些零件可能需要整形或尺寸调整,以达到设计要求或改善力学性能。

蒸汽处理

该二次工艺可提高烧结零件的表面硬度和耐磨性。

热处理

热处理用于提升烧结零件的力学性能,如硬度、韧性和强度。

真空或油渗处理

用于提升烧结件的密度和强度。

结构浸渗

该工艺通过次金属渗入烧结件,提升其综合性能。

树脂或塑料浸渗

用于封闭烧结件的孔隙或增强其机械性能。

CNC加工

部分烧结零件需要经过CNC精密加工,以实现所需尺寸或复杂结构。

研磨

研磨可提升烧结件的表面光洁度或获得精确尺寸。

表面处理

可采用多种表面处理工艺,如抛光、PVD镀层或涂层,以提升烧结件外观或性能。

粉末冶金的发展与趋势

烧结与粉末冶金领域始终在不断进步,新材料、新工艺不断涌现,烧结在增材制造或3D打印领域的应用也日益增加。同时,可持续发展日益受到重视,如何使烧结工艺更节能、更环保也成为关注重点。作为行业领先者,Neway致力于走在这些技术前沿,不断创新与改进生产工艺,为客户提供最优质的产品。