定制金属零件有哪些原型制造方法?

定制金属零件原型制作概述

定制金属零件原型制作在从概念到精密设计产品的过程中至关重要。它涉及在全面生产前创建定制金属零件的初步版本。此过程使制造商能够测试设计、评估功能并识别潜在问题,最终确保最终产品符合规格要求。

定制金属零件原型制作通常采用CNC加工、3D打印和快速成型等技术。这些方法为工程师和设计师提供了对其设计可行性和实用性的宝贵见解。通过简化开发过程并最大限度地减少代价高昂的错误风险,定制金属零件原型制作在交付高质量、满足客户独特需求的量身定制金属部件方面发挥着关键作用,广泛应用于各个行业。

定制金属零件制造中原型制作的重要性

原型制作在定制金属零件制造领域中具有重要作用。它是概念与生产之间的战略桥梁,为制造商带来宝贵的优势。首先,原型制作允许对设计进行细致评估,确保复杂的定制金属部件满足精确的规格要求。通过这一反复迭代过程,潜在缺陷可以被及早发现和修正,从而在长期节省时间和资源。

此外,原型制作通过提供一个实物平台来测试新想法和材料,促进创新。这种试验激发创造力,常常促使开发出前沿的定制金属零件。最终,定制金属零件制造商从增强的质量控制、减少错误和简化的生产流程中受益。结果是创造出优质的、量身定制的金属部件,精准满足客户在各行业中的独特需求。

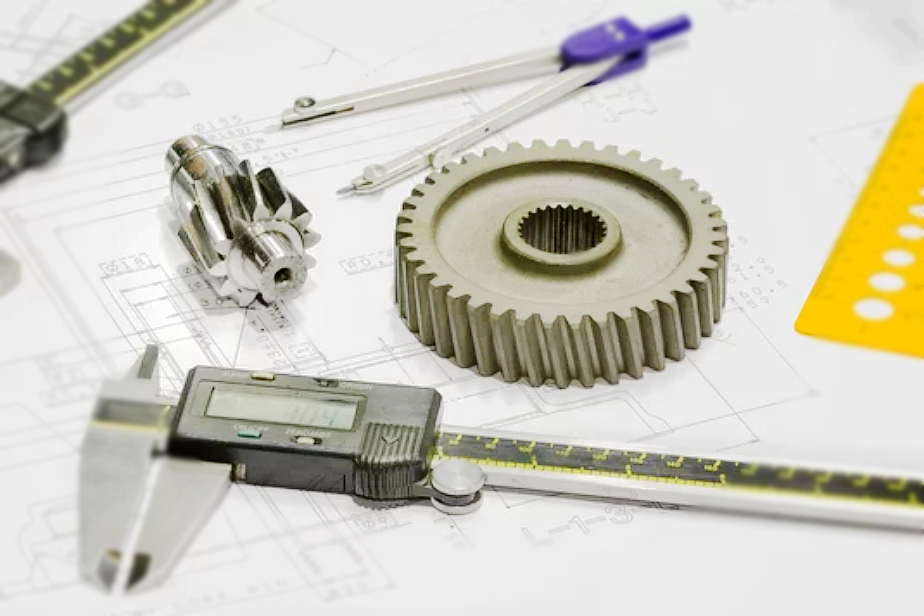

CNC加工原型制作

CNC(计算机数控)加工是定制金属零件制造中一种高效的原型制作方法。在Neway,我们通过这一尖端技术体现了对精度和创新的承诺。CNC加工利用计算机系统控制机械设备,制造复杂的定制零件。这是从设计到生产过程中的关键步骤。

CNC加工因其卓越的精度、快速的交货时间和多功能性而受到定制金属零件制造的青睐。Neway善于利用CNC加工技术精确制作定制的钢、钛和黄铜零件,为客户提供优质产品。对于寻求快速原型制作和完美质量的客户,CNC加工是理想选择,彰显了我们在定制金属制造领域追求卓越的承诺。

CNC加工的优势

CNC加工在定制金属零件原型制作中发挥着关键作用,具备多项显著优势。首先,其高精度对Neway等制造商来说是巨大的优势。借助CNC技术,复杂的定制钢、钛和黄铜零件设计能够被完美执行。这种精度确保每个组件都符合严格的规格要求,满足Neway挑剔客户的高标准。

此外,CNC加工还提供无与伦比的多功能性和高效性。这项技术能够迅速制造定制金属零件,满足客户常常要求的紧迫时间表。通过利用CNC加工,Neway巩固了其作为顶级定制金属零件制造商的声誉,在每个产品中实现精度、速度和质量。这不仅吸引了更多客户,也提升了Neway在竞争激烈的定制金属制造行业中的地位。

CNC加工案例

在一个引人注目的实际案例中,Neway这家知名定制金属零件制造商利用CNC加工技术彻底变革了定制钢零件的生产。航空航天行业的一位客户希望为其下一代飞机制造一个复杂的钛合金支架。Neway在CNC加工方面的专业技术发挥了关键作用,使他们能够迅速以卓越精度制作这一复杂部件的原型。

该CNC加工的钛合金支架不仅满足客户严格的设计规格,还在耐用性和性能方面超出预期。这一Neway与航空航天行业的成功合作展示了CNC加工如何无缝将概念设计转化为高质量的定制金属零件,确立了Neway在定制金属零件制造领域的领先地位。这样的真实成功案例强化了CNC加工在定制金属零件原型制作领域的重要性。

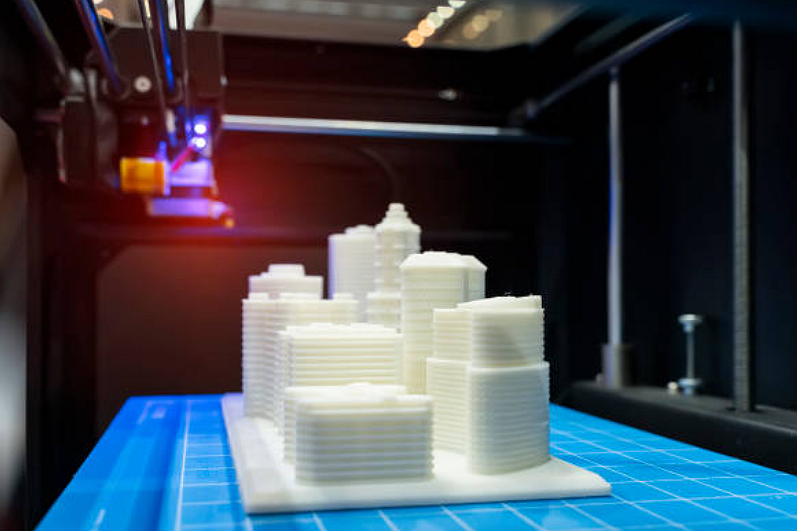

3D打印原型制作

3D打印常被誉为制造业的未来,已经显著影响了定制金属零件领域。作为Neway的一名生产工程师,一家领先的定制金属零件制造商,我很高兴分享这一创新技术在我们行业中的应用见解。近年来,3D打印成为变革者,使我们能够以前所未有的精度制造复杂的定制金属部件。

传统制造方法如金属注射成型(MIM)和压铸各有优势,但3D打印提供了独特优势。它支持快速原型制作,确保定制零件完美符合特定需求。此外,它最大限度地减少材料浪费并缩短生产周期,是一种可持续且经济高效的解决方案。在Neway,我们已将3D打印无缝整合到定制金属零件制造中,为客户提供前沿、高效且环保的制造方式。无论您需要定制钢、钛还是黄铜零件,3D打印正在革新金属部件的制造方式,而Neway正处于这一激动人心变革的前沿。

3D打印原型制作的优势与局限

3D打印在定制金属零件原型制作中带来了众多优势。作为Neway专注于定制金属部件的生产工程师,我亲眼见证了它为行业带来的益处。首先,3D打印实现了快速且经济的原型制作。它显著缩短了制造原型的前置时间,这在产品开发中至关重要。此外,该技术能轻松制造复杂和精细的设计,这些设计用传统方法如金属注射成型可能难以或成本高昂。

然而,需要注意的是,3D打印也存在局限性。尽管它非常适合原型制作,但由于生产速度较压铸等方法慢,它不一定适合大批量生产。此外,3D打印在某些金属或合金材料的使用上存在限制。Neway认识到这些因素,并在定制金属零件制造中策略性地利用3D打印,最大化其优势,同时在更适合的情况下采用传统工艺。

案例研究:3D打印金属零件

在一项卓越的案例研究中,Neway这家知名定制金属零件制造商展示了3D打印在高效原型制作中的巨大潜力。一位客户带来了一个复杂的定制钢零件项目,设计复杂且需快速开发。借助3D打印,我们将其概念转化为实体原型,显著缩短了交付时间。该技术使我们能够快速迭代和优化设计,确保最终产品符合客户规格。

这一案例研究的成功凸显了3D打印在定制金属零件制造中的优势。它加快了原型制作流程,促进了复杂且量身定制设计的实现。Neway致力于利用尖端技术,确保客户获得最佳的定制钢、钛或黄铜零件解决方案。该案例体现了我们提供创新、高效且优质定制金属部��������������的承诺。

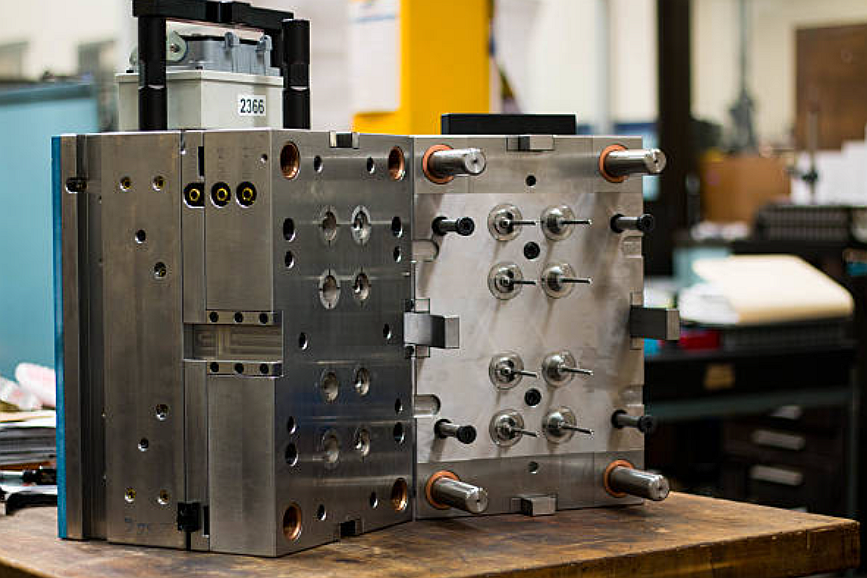

快速成型原型制作

快速成型是定制金属零件制造中一个关键阶段,尤其是在原型制作方面。Neway作为知名定制金属零件制造商,在这一重要工艺上表现卓越。快速成型指利用多种先进技术如金属注射成型(MIM)、陶瓷注射成型(CIM)和粉末压制成型(PCM)快速制造原型零件。

在Neway,我们精通快速成型技术,以加快从设计到生产的转变。这种精简的流程显著缩短了交期和成本,为客户提供竞争优势。通过利用定制金属零件制造的强大能力,Neway确保您的独特规格和设计理念能够快速高效地实现,使我们成为行业中的首选。

快速成型与其他原型制作方法的比较

快速成型作为一种优越的原型制作方法,在传统技术中脱颖而出。作为领先的定制金属零件制造商,Neway充分利用了快速成型的优势,如金属注射成型(MIM)、陶瓷注射成型(CIM)和粉末压制成型(PCM),为客户提供无与伦比的利益。

相比传统原型制作方法,快速成型在速度、精度和成本效益方面表现突出。Neway致力于创新和尖端技术,确保您的定制金属部件以最高精度制造并快速交付。这种方法加速了开发周期,支持经济高效的设计迭代,使Neway成为客户寻求顶级定制金属零件原型制作的首选。

快速成型案例

在定制金属零件制造中,效率和精度至关重要。作为领先的定制金属零件制造商,Neway已精炼快速成型技术以满足客户的苛刻需求。

想象一位客户需要一套设计复杂的定制钢部件,用于尖端航空航天项目。时间紧迫,精度不可妥协。Neway的快速成型能力充分发挥作用。借助我们的金属注射成型(MIM)和先进技术,我们迅速将客户设计转化为现实。MIM工艺支持复杂几何形状和高材料密度,满足最严格的航空航天标准。我们对定制金属零件制造卓越的承诺确保了我们超越客户预期。

选择合适的原型制作方法

在定制金属零件制造中,选择合适的原型制作方法至关重要。您的选择将显著影响开发流程、交期以及项目的最终成功。作为Neway的生产工程师,您拥有独特视角,我将在此为您提供专业且详尽但简明的指南。

了解项目需求:

在进行原型制作前,彻底了解项目的具体需求至关重要。考虑材料类型(定制钢、钛、黄铜等)、设计复杂度和预期用途。

金属注射成型(MIM):

MIM工艺非常适合生产复杂的定制金属部件,公差严格(毛坯±0.02毫米)。该方法提供卓越的设计自由度,适合批量生产小型精密金属零件。

MIM可以制造包括高熔点金属如钨合金、镍钴合金等多种金属材料的定制金属零件。与熔模铸造相比,MIM零件具有更高的精度和表面质量。

陶瓷注射成型(CIM):

如果您的项目需要适用于高温环境或具备优异电绝缘性能的部件,CIM是极佳选择,因为CIM陶瓷零件具备耐高温、硬度高和耐磨性强等特点。

CIM适合批量生产小型复杂陶瓷零件,类似于金属注射成型。

粉末压制成型(PCM) :

PCM成本效益高,适用于传统金属加工方法成本过高的项目。通常用于较简单的定制金属零件。

由于PCM的模具夹紧机构为上下夹紧机构,因此只能生产相对简单的金属或陶瓷零件,不适用于带有凹槽或行列的零件。但它能生产比MIM零件更大的部件。

压铸:

压铸在需要大量定制金属零件时高效且经济实惠。它广泛应用于汽车和消费品行业。

但它仅适用于铝、锌、镁和铜等金属产品。与其他铸造方法相比,压铸具有最高的精度,且压铸件表面最为光滑。

砂型铸造、熔模铸造及重力铸造:

这些铸造方法用途广泛,适合各种定制金属零件,尤其是在需要复杂细节时。

砂型铸造适用于高复杂度和大批量零件,但精度和表面要求不高,因为砂芯能在砂型铸造中形成各种独特结构和形状。由于砂型铸造是无压铸造,厚度小于1.5毫米的零件无法制造。同时,由于砂模有一定粗糙度,砂铸件表面通常较粗糙,需要后续加工以获得更光滑表面。

由于砂型铸造无法使用半自动设备生产,人工成本较高,因此只适合小批量生产。

相比砂型铸造,重力铸造产量更高,精度更高,表面粗糙度更低。适合中小批量生产。

熔模铸造,又称失蜡铸造,适合制造高熔点金属,如碳钢、不锈钢、铜合金等。因其模具的特殊性,适合中等批量零件制造。

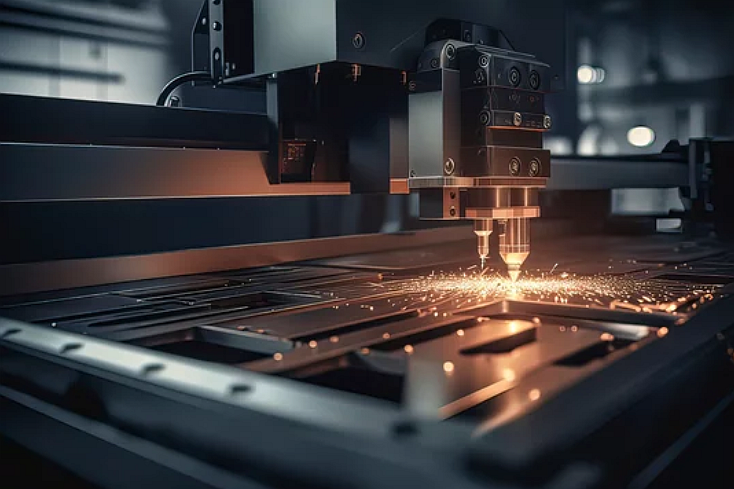

钣金制造:

激光切割适合快速且精确地制造定制钢零件,常用于原型制作或中小批量钣金制造。

冲压和折弯为简单定制金属零件提供经济高效的解决方案,适合大批量订单。

通常钣金制造中需同时进行激光切割、折弯和焊接,适合中小批量钣金零件生产。

塑料注射成型:

如果您的项目涉及定制塑料零件,塑料注射成型是首选方法。它广泛应用于医疗器械到消费品等各行业。适合塑料零件的批量制造,而打样通常使用CNC、快速成型或3D打印。

金属注射成型中的注射步骤源自塑料注射成型。它能生产更复杂结构,适合塑料零件的批量生产,但初始模具开发成本较高。

包覆成型与插入成型:

当您的定制零件需要多种材料或部件时,包覆成型和插入成型是合适的方法。

包覆成型可以将两个或多个塑料部件结合,插入成型可将金属和塑料结合形成新零件。两者均可采用自动或半自动设备进行生产操作,因此人工成本低,适合生产多种部件组合。

Neway定制制造能力

经过30年从最初CNC车间的发展,Neway逐步完善了基础五金、塑料和陶瓷非标零件的生产体系,以及抛光、PVD和简单装配线。为客户提供一站式非标制造服务。