定制零件快速交付:快速模具成型服务

正在寻找一种快速且经济高效的方式来制作塑料零件原型?请选择快速模具成型!我们的注塑工艺能够高效快速地生产高质量零件,支持多种材料与表面处理选项。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

快速模具成型服务的优势

我们的快速模具成型服务可高效、快速地将数字设计转化为实物产品。享受更短的交付周期、成本节约、高精度和多样化材料选择,助力提升市场竞争力。

快速模具零件的应用

我们的快速模具工艺支持快速、高质量的打样与小批量生产。了解适用于各行业的定制注塑零件解决方案。

快速模具打样 Materials

Neway 快速模具成型能力

需要快速迭代塑料零件设计?快速模具成型是理想选择!我们提供超快交期和低模具成本,让您轻松更改设计并快速试制新想法。

可选定制零件表面处理

我们的表面处理服务为定制零件提供专业表面涂层,提升耐用性、美观性和性能。涵盖电镀、阳极氧化、粉末涂层、热障涂层等多种工艺,适用于各类金属及塑料部件,提高其耐腐蚀性、耐磨性与外观。

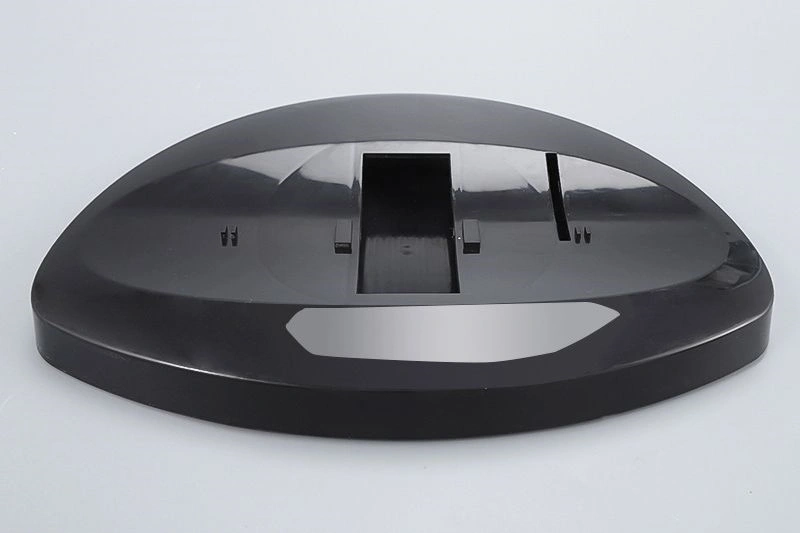

定制零件展示

在我们的定制零件展示区,每一个项目都是独特的。我们与客户紧密合作,确保所有零件设计均满足客户精确要求。凭借对细节的把控和对品质的承诺,您的定制零件一定超出预期。

今天就开始一个新项目吧

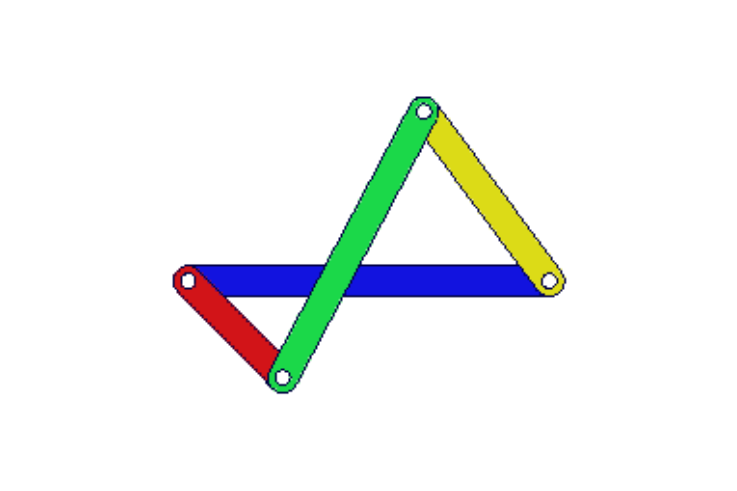

定制快速模具零件设计指南

本设计指南为快速模具零件提供行业标准参数,确保冷却均匀、填充理想并降低缺陷。遵循建议可减少收缩、翘曲及模具复杂度,实现高质量高效量产。