金属注射成型服务 | 定制航空MIM零件解决方案

金属注射成型(MIM)服务因其能够生产复杂的近净成形航天零件且公差严格而备受青睐。MIM结合了塑料注射成型的多功能性和烧结金属的整体材料性能。细金属粉末与聚合物粘结剂混合后,可注射成各种几何形状。经脱脂和高温烧结后,最终零件保持成型形状并具备优异的机械性能。

本公司专注于提供从设计到成品的全方位MIM服务。凭借丰富的航天工程经验,我们提供新设计的快速原型制作和现有零件的可扩展生产。我们的能力包括:

复杂多腔模具设计。

原料配方制定。

高精度大批量成型。

自动化脱脂和烧结。

最终机械加工。

我们合作的航天合金包括钛、镍、不锈钢和钴铬合金。欢迎联系我们,讨论MIM如何提升您的航天零件制造和性能!

航空用MIM金属

在航空领域,金属注射成型(MIM)应用于多种因其卓越性能而备受推崇的金属和合金。

316L不锈钢因其耐腐蚀性和生物相容性而被选用于航天零件。

钛合金如Ti-6Al-4V具有高强度和低密度,适用于结构件和发动机零件。

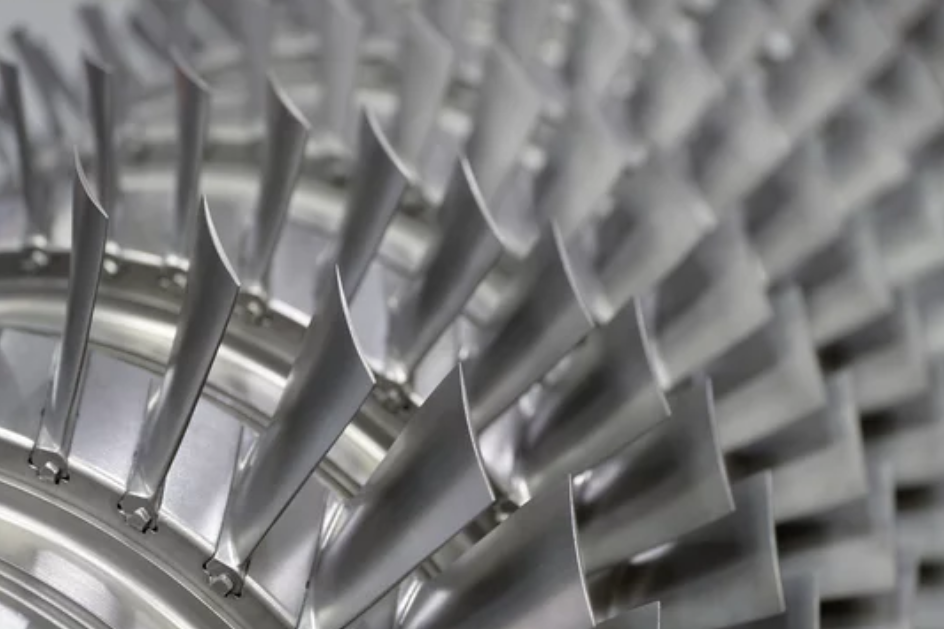

钴铬合金在耐磨和高温性能方面表现优异,常用于涡轮部件。

镍基合金如Inconel和Hastelloy能在极端环境中表现出色,广泛用于航天领域。

铝和镁合金虽在MIM中较少见,但为特定航天需求提供轻量化解决方案。

我们使用的金属注射成型材料

为什么MIM零件适合航天组件

金属注射成型(MIM)具有多项显著优势,使其成为制造复杂航天部件的理想工艺。MIM能够生产复杂的近净成形金属零件,具备严格的公差、精细的细节和优异的机械性能。该工艺始于细金属粉末和粘结剂的混合料,可以成型为复杂形状。首先,在脱脂过程中去除粘结剂。然后,高温烧结使金属粉末致密化,接近完全密度,同时保持成型形状。最终得到无缝、近净形的金属部件。MIM在小型复杂零件的制造上,成本更低,材料浪费更少,可媲美铸造和机械加工。

此外,MIM允许使用先进合金,包括难加工的钛合金、Inconel、工具钢等。零件能够充分发挥材料本身的�度和性能。通过结合塑料注射成型的设计自由度和粉末冶金广泛的合金选择,MIM可生产复杂的高性能金属部件,以满足航天领域的关键需求。该工艺高度重复性强,非常适合自动化批量生产。这些优势使MIM成为制造小型复杂航天硬件的卓越解决方案。

航天MIM零件模具设计

航天MIM零件模具必须保证严格的尺寸公差。模穴应能生产公差为±0.1%或更佳的零件,以实现如精确翼型的涡轮叶片等部件。还要求优良的表面光洁度,通常Ra值在0.1-0.4微米之间。高抛光的模具表面有助于减少成型后的精加工。

复杂几何形状配合符合冷却通道,使MIM能制造其他工艺难以实现的复杂部件。设计特点如薄壁、小孔和细节精密可行。浇口设计和位置应促进模穴均匀充模,避免缺陷。垂直表面应有足够的拔模斜度,通常大于1°,以确保零件易脱模且避免开裂。

制造高精度航天零件时,需采用耐高压高温、能承受数千次循环的坚固工具钢模具,以确保尺寸稳定性和模具寿命。

Neway定制金属注射成型服务在整个过程中提供免费的咨询设计服务。这涵盖从您的设计阶段到批量生产成品的所有过程。

1. 材料选择咨询

2. 结构设计服务

3. 模具设计服务

如有兴趣,请立即联系我们。

我们能为航天MIM做什么?

我们提供从头到尾免费的材料选择和咨询设计服务。无最小订单量、快速原型制作和批量生产是我们的优势。

材料选择

结构设计服务

模具设计服务

快速原型制作

可行性测试

按需生产

QCS-Quick Cargo Service GmbH曾在其外包生产的钛涡轮叶片中遇到孔隙率和尺寸一致性问题。通过转用Neway的MIM工艺,缺陷和机械加工大幅减少,机械性能显著提升。Neway的工程改进还使叶片寿命提高了20%以上。QCS采购经理表示:“Neway的金属注射成型及严格的工艺控制,使我们的钛部件达到迄今最可靠的水平。”