常用MIM钨合金牌号及其应用有哪些?

钨金属注射成型(MIM) 是定制零件制造领域,尤其是粉末冶金领域中的一种先进工艺。该方法结合了粉末金属技术的优势与注射成型的灵活性,生产出复杂且高密度的钨部件。

工艺亮点:

粉末制备:该工艺始于优选的细钨粉,严格控制质量及粒度分布。将粉末与结合剂混合形成原料料浆,确保注射阶段的最佳流动性。

注射成型:将准备好的料浆在高压下注入模具腔体。模具设计复杂,精准复制最终钨部件的形状。这一步实现了极高精度的复杂几何形状制造。

脱脂:注射成型后,形成的毛坯件进行脱脂处理,以去除基体中的结合剂。此步骤对实现最终钨部件的密度和强度至关重要。

烧结:脱脂后的零件在高温下烧结,使钨粉颗粒熔合,形成致密坚固的钨部件,其性能接近传统机械加工零件。

钨MIM的优势:

复杂几何形状:钨MIM能够制造传统方法难以实现的复杂形状和精细特征。

成本效益高:MIM实现高精度,减少大量后续加工需求,有助于大规模生产中的成本控制。

材料利用率高:MIM过程最大限度减少材料浪费,确保大部分钨粉被用于最终零件。

质量稳定:钨MIM保证产品质量一致,满足严格的公差和性能要求。

行业应用:

钨MIM广泛应用于航空航天、电子和医疗等行业。例如:复杂航空零件、医疗器械的辐射屏蔽部件及电子连接器的高精度零件。

钨合金在MIM工艺中的重要性

钨合金因其卓越性能,在金属注射成型(MIM)工艺中具有重要地位,助力制造高质量定制零件。以下是简要概述:

1. 密度与重量:钨合金以其高密度著称,适用于重量关键的应用场合。其密度接近纯钨,适合制造具有沉重质感的零件。

2. 精度与公差:MIM工艺对精度要求极高。钨合金优异的加工性能和细微粒径,支持复杂设计和严格公差,保证制造高度精准的零件。

3. 耐磨性:钨合金出色的硬度和耐磨性,使其成为耐磨工况零件的理想选择。采用钨合金的MIM零件具有持久耐用和减少磨损的特点。

4. 热性能:MIM工艺通常涉及高温条件。钨合金高熔点及导热性使其零件能承受极端热环境。

5. 辐射屏蔽:钨合金广泛用于需辐射屏蔽的行业。MIM工艺能制造有效吸收和阻挡辐射的部件,保障设备及人员安全。

示例:以MIM工艺生产的钨合金3D喷嘴为例,其密度为17.6 g/cm³,尺寸精度±0.005 mm,耐磨性能可承受50万次循环,确保在严苛条件下的最佳表现。

钨MIM合金解析

钨的化学成分

元素 | 钨(W) | 镍(Ni) | 铜(Cu) | 铁(Fe) | 钴(Co) |

89.5-93.5% | 5.5-7.5% | - | 1.0-2.5% | - | |

90.0-92.5% | 4.5-6.0% | 1.0-3.0% | - | - | |

90.0-92.0% | - | 8.0-10.0% | - | - | |

85.0-89.0% | 5.0-7.0% | - | - | 5.0-8.0% | |

85.0-90.0% | - | - | 10.0-15.0% | - |

物理与机械性能

材料 | 状态 | 抗拉强度 (MPa) | 屈服强度 (MPa) | 冲击强度 (J) | 硬度 (HRC) | 杨氏模量 (GPa) | 泊松比 | 伸长率 (%) | 密度 (g/cm³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | 烧结态 | 800 | 600 | 25 | 30 | 320 | 0.28 | 5 | 17.0 |

MIM W-Ni-Cu | 烧结态 | 850 | 650 | 30 | 35 | 300 | 0.26 | 6 | 16.5 |

MIM W-Cu | 烧结态 | 900 | 700 | 35 | 40 | 340 | 0.25 | 7 | 16.0 |

MIM W-Ni-Co | 烧结态 | 820 | 620 | 28 | 32 | 330 | 0.27 | 5.5 | 17.5 |

MIM W-Fe | 烧结态 | 780 | 590 | 24 | 29 | 310 | 0.29 | 4.5 | 17.2 |

钨零件生产中使用MIM的优势

MIM工艺支持多种材料及合金成分,具备高度灵活性,可根据具体工业需求定制钨零件。不同钨合金可满足不同性能需求,拓展了各行业的应用可能性。金属注射成型(MIM)在钨零件制造中具有明显优势,成为众多行业的首选工艺。主要优势包括:

高精度与复杂性:

金属注射成型(MIM)使用细钨粉与结合剂混合,能制造高精度的复杂形状。可实现±0.1%甚至更严苛的公差,满足电子和航空航天等行业的严格要求。

钨合金MIM工艺结合了塑料注射成型的精密性与结构复杂性,同时具备高温、高耐磨、硬度高和高导电性等特点,制造出满足多行业需求的高性能复杂零件。

材料利用率:

MIM工艺优化了钨这一高密度高价材料的利用效率。近净成形能力显著减少材料浪费,使MIM成为钨零件生产中可持续且经济的选择。

钨合金虽价格较高,但MIM工艺材料利用率可达98%,在复杂零件的批量生产中优势显著。

高密度与强度:

MIM生产的钨零件密度和强度表现卓越。约18.5 g/cm³的密度赋予钨部件优异的性能,适用于重型机械或辐射屏蔽等要求坚固耐用的应用。

一致性与可重复性:

MIM保证大批量生产中钨零件的质量一致性。工艺最大限度减少性能波动,确保满足医疗等行业对精准和一致性的严格标准。

复杂形状的经济性:

钨零件常见复杂几何形状,传统制造难度大。MIM近净成形减少大量机械加工和二 次工序,降低成本,提升复杂钨部件制造的经济可行性。

减少二次加工:

相比传统工艺,MIM显著减少二次加工需求。钨零件后续处理少,节省时间和成�,尤其适合流程精简要求高的行业。

材料多样性:

MIM支持多种材料与合金成分,具备高度定制能力,满足不同工业需求。不同钨合金的应用拓展了多行业的产品性能和设计空间。

作为领先的钨合金零件供应商,Neway可根据客户需求配制粉末,满足各种零件使用场景。

常用MIM钨合金牌号

Neway通常根据最终产品的性能要求选择特定钨合金牌号。例如,W-Ni-Fe合金适用于密度与加工性兼顾的应用,而W-Ni-Cu合金则具有更好的导电性和耐腐蚀性。

在定制零件制造中,深入了解这些钨合金牌号的细微差别,有助于精准选材,确保零件满足规格和性能标准。

牌号 | 钴含量 | 密度 (g/cm³) | 弯曲强度 N/mm㎡ | 硬度 HRA |

YG3X | 3 | 15.00 | 1300 | 94 |

YG6X | 6 | 14.95 | 1810 | 91.5 |

YG6 | 6 | 14.95 | 1710 | 90.5 |

YG8X | 8 | 14.75 | 2430 | 90 |

YG8 | 8 | 14.75 | 2230 | 89.5 |

YGL10.2 | 10 | 14.60 | 2800 | 91 |

YG11 | 11 | 14.30 | 2200 | 88 |

YG11C | 11 | 14.30 | 2400 | 86.5 |

YG15 | 15 | 14.10 | 2400 | 87 |

YG15C | 15 | 14.10 | 2600 | 84 |

YN10 | 10%Ni | 14.40 | 2500 | 87 |

YN9 | 9%Ni | 14.60 | 2450 | 87 |

钨MIM零件在各行业的应用

钨硬质合金喷嘴

钨硬质合金喷嘴具有卓越性能,适用于多个行业。其高耐磨性使其能承受磨蚀环境,广泛应用于石油化工、采矿、电子、包装和食品加工等领域。在3D打印及注塑机领域,此喷嘴表现尤为出色。

其卓越的耐磨性确保了长久的使用寿命,减少了频繁更换的需求。钨硬质合金喷嘴的高温耐受能力使其能适应高温操作环境,这对热条件严苛的行业尤为重要。

其耐腐蚀性增强了喷嘴的耐久性,适用于接触腐蚀性物质的应用场景。此外,高压耐受能力确保喷嘴在高压条件下稳定运行,提高了作业效率。

在石油化工行业,钨硬质合金喷嘴通过抵抗环境中的磨蚀元素,提高了生产效率。其耐磨性在采矿行业同样关键,有效延长喷嘴使用寿命。

电子行业对精度要求极高,喷嘴的高耐磨和耐腐蚀性确保了长期稳定的性能。耐腐蚀性在食品加工行业尤为重要,确保符合卫生标准。

特殊用途钨顶针

特殊用途的钨顶针具备独特性能,在模具应用中效果显著。一次成型特性提升了生产效率,实现单模具操作,助力生产流程优化和成本节约,符合行业对制造优化的需求。

均匀密度至关重要,确保成型产品质量一致。该性能提升了模具过程的精度,有助于高品质零件的制造。钨顶针的耐磨性关键,延长顶针寿命,降低频繁更换和维护。

抗变形特性保证了模具产品的尺寸准确性。即使在严苛条件下,顶针依旧保持形状和结构完整性。精确定位是实现复杂模具设计的关键,提高模具加工的整体精度,满足多行业紧密公差要求。

实用层面上,钨顶针通过一次成型与均匀密度实现高效作业。其耐磨与抗变形性能提升耐用性,减少停机和维护成本。精准定位功能确保复杂模具设计的精确复制,符合依赖高精度成型流程的行业质量标准。

钨阀芯及阀座

钨阀芯及阀座凭借卓越性能,在化工制造和石油炼制领域发挥关键作用。其优异的耐磨性确保在恶劣工业环境中长久耐用。耐磨性通常以硬度超过90 HRA衡量,显示其抵抗磨损的强大能力。

此外,钨阀芯及阀座的耐蚀性值得关注。即使受到侵蚀性力量影响,这些部件仍能保持结构和性能完整性,延长使用寿命。

耐腐蚀性是化工及炼油环境的重要特性。钨对腐蚀的抵抗能力确保阀芯和阀座长期稳定,防止性能退化。腐蚀速率通常低于每年0.01毫米。

钨阀芯及阀座的高阻隔性进一步提升了其功能性,确保密封严密无泄漏。在防止流体泄漏关键的工艺中,该性能表现为极低的渗透率,通常低于10^-9 cc/秒,保证部件可靠性。

钨喷射喷嘴及流道

钨喷射喷嘴及流道具有优异的材料性能,是多种制造工艺中的关键部件。主要特性包括卓越的耐磨性、耐蚀性、耐腐蚀性和高阻隔性。

钨在耐磨性方面表现突出,硬度确保其�严苛工况下持久耐用。该特性对喷射喷嘴和流道等承受磨蚀力的部件尤为重要。

此外,钨的耐蚀性显著,表明其能抵御高速流体或颗粒物引起的侵蚀,保持喷嘴及流道的结构完整和使用寿命。

耐腐蚀性使钨适合暴露于腐蚀性环境的应用,确保部件长期稳定,即使长期接触腐蚀物质亦如此。

钨的高阻隔性有助于防止泄漏或非预期的材料流动。在制造过程中,精确控制材料分布对效率和质量至关重要,钨的该性能发挥关键作用。

从数值角度看,钨的耐磨性可通过洛氏硬度值衡量,显示其坚固性。其耐蚀和耐腐蚀能力可用具体的侵蚀和腐蚀速率量化,体现其抗不良影响的能力。

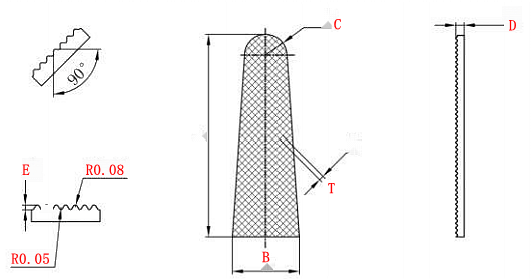

钨硬质合金针夹头

钨硬质合金针夹头因采用一次成型精密制造,具备卓越性能。主要特点如下:

参考号 | 毫米 | B | C | T | F | D |

毫米 | 毫米 | 毫米 | 毫米 | 毫米 | ||

T/21836-02 | 7.50 | 2.90 | 1.30 | 0.40 | 0.15 | 0.50 |

T/21836-01 | 9.00 | 5.30 | 1.30 | 0.40 | 0.15 | 0.60 |

T/21836-08 | 13.00 | 3.60 | 0.75 | 0.50 | 0.20 | 0.50 |

T/21836-06 | 15.00 | 5.10 | 1.75 | 0.40 | 0.15 | 0.65 |

T/218 36-12 | 15.00 | 4.80 | 1.20 | 0.40 | 0.15 | 0.70 |

T/21836-05 | 16.00 | 5.20 | 1.40 | 0.50 | 0.20 | 0.70 |

T/21836-10 | 16.00 | 5.20 | 1.40 | 0.40 | 0.15 | 0.70 |

T/21836-03 | 17.00 | 6.50 | 1.75 | 0.50 | 0.20 | 0.60 |

T/21836-07 | 17.00 | 5.60 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-06 | 17.00 | 4.50 | 1.20 | 0.50 | 0.20 | 0.70 |

T/21836-04 | 20.00 | 6.00 | 1.75 | 0.50 | 0.20 | 0.70 |

T/21836-11 | 20.00 | 6.00 | 1.75 | 0.40 | 0.15 | 0.70 |

T/21836-13 | 21.50 | 7.00 | 2.40 | 0.50 | 0.20 | 0.70 |

密度均匀:针夹头在成型过程中密度均匀,确保结构一致性,提升整体强度。

耐磨性:钨硬质合金以其高硬度赋予针夹头卓越的耐磨性能,此特性在频繁接触或摩擦的应用中尤为重要,确保长期高效使用。

不变形:一次成型工艺保证针夹头保持原始形状和结构完整性,防止因变形影响功能的可靠性和一致性。

定位精准:针夹头设计用于精准定位,便于针的准确操作,适用于医疗和实验室等对精度要求极高的场合。

这些性能使钨硬质合金针夹头成为耐用、耐磨和高精度应用的优选。如您有具体的数值或公差需求,欢迎提供,以便进行更详细讨论。

钨硬质合金雾化喷嘴

钨硬质合金雾化喷嘴因采用精密制造而表现卓越。一体成型确保密度均匀,提升产品坚固性和耐用性。材料的高耐磨性延长喷嘴使用寿命,保证长时间有效工作。

此外,先进制造技术确保喷嘴尺寸精准,有助于优化喷嘴性能,实现高效物质雾化。

喷嘴宽广的喷雾角是其显著特点,增强了适用性和多样性,在不同喷雾应用中提供充分覆盖,提高雾化效率和生产力。

其他钨MIM零件应用

金属注射成型(MIM)在制造精密部件中应用广泛。以下是一些钨MIM零件的具体实例:

带沉孔的特种刀片:

钨MIM因高密度和精细成形能力,适合制造复杂的特种带沉孔刀片。其卓越硬度确保切削应用中的耐用性和精度。

带孔薄壁笼体:

钨MIM具备制造带有复杂孔洞的薄壁结构能力,适合制造带孔笼体。钨的坚固性和耐磨性赋予其优异的使用性能。

螺旋切削工具、运输转子:

通过MIM生产的钨部件适用于制造高性能螺旋切削工具。钨的硬度提高切削效率,耐用性延长工具寿命。同时,钨MIM适合运输转子等关键部件,保证苛刻条件下的可靠性。

注塑模具热流道:

钨MIM的耐热性和精度使其适合制造注塑模具的热流道。其高热导率有助于优化热量分布,提升成型效率。

带微孔的5G管道:

钨MIM具备微米级特征制造能力,适用于生产带微孔的5G管道。其尺寸精度确保先进通信系统中信号的精确高效传输。

螺纹喷嘴、盖子:

钨MIM的强度和耐磨性适合制造螺纹喷嘴及盖子。钨能保持结构完整性,保证这些部件在苛刻条件下的可靠性能。

以上应用均体现了钨MIM零件对精度、耐用性和效率的需求,展示了该制造方法在满足多样化行业要求中的多功能性。

我们能为钨做什么

Neway是您定制MIM零件的顶级金属注射成型服务供应商。我们可提供基于铁基、钨合金、钴合金及其它硬质合金材料的注射成型服务。

粉末压制成型(PCM)相比MIM模具成本更低,是简单形状定制零件的最佳制造方案。