Guide de dépannage pour le moulage par injection des abat-jour en PC

Le moulage par injection de diffuseurs en PC est essentiel pour produire des abat-jour de haute qualité, alliant durabilité, polyvalence et esthétique. Comme tout procédé de fabrication, il comporte toutefois son lot de défis. Les traiter rapidement est crucial pour garantir l’efficacité et la qualité du produit final.

Cet article explore les problèmes courants rencontrés lors du moulage par injection de diffuseurs en PC et propose des solutions pratiques ainsi que des bonnes pratiques pour les surmonter. En comprenant les causes profondes de ces problèmes et en mettant en œuvre des mesures proactives, les fabricants peuvent optimiser leurs procédés et améliorer la productivité globale.

Problèmes courants en moulage par injection de diffuseurs en PC

Bien que très efficace, le moulage par injection de diffuseurs en PC rencontre plusieurs défis récurrents pouvant affecter la qualité et l’efficacité de la production. Comprendre ces problèmes et leurs causes sous-jacentes est essentiel pour mettre en place des solutions efficaces. Voici les principaux points d’attention :

Voilage et déformation

Causes :

Refroidissement non uniforme : des vitesses de refroidissement variables dans le moule entraînent un retrait différentiel, source de voilage et de déformation.

Contrôle insuffisant de la température de moule : des fluctuations durant la phase de refroidissement provoquent une solidification inégale.

Écoulement matière inadéquat : un remplissage insuffisant de certaines zones crée des contraintes locales qui se traduisent par un voilage au refroidissement.

Effets sur le produit final :

Incohérences dimensionnelles : déviations par rapport aux cotes cible, affectant l’ajustement et la finition des abat-jour.

Esthétique dégradée : la déformation nuit à l’aspect visuel et à la satisfaction client.

Fonctionnalité compromise : le voilage peut altérer la diffusion lumineuse et l’intégrité structurelle.

Solutions :

Améliorer le refroidissement : canaux de refroidissement optimisés (y compris refroidissement conformal) pour une solidification uniforme.

Maîtriser la température de moule : maintenir des températures précises et stables sur tout le cycle.

Optimiser l’écoulement matière : conception de carottes et réseaux d’alimentation favorisant une répartition uniforme et limitant les contraintes localisées.

Défauts de surface

Causes :

Écoulement matière inadéquat : débit insuffisant ou pression excessive générant des marques d’écoulement.

Contamination du moule : résidus ou entretien insuffisant causant brûlures, points ou piqûres.

Pression d’injection excessive : cisaillement, flash et autres défauts superficiels.

Impact sur l’esthétique et la fonctionnalité :

Attractivité réduite : perte d’homogénéité et de lissage de surface.

Diffusion lumineuse perturbée : irrégularités de surface affectant la qualité d’illumination.

Intégrité matière : les brûlures et inclusions peuvent fragiliser la pièce.

Actions correctives :

Maintenance moule : nettoyage et entretien réguliers pour prévenir la contamination.

Optimisation des paramètres : régler vitesses et pressions d’injection pour limiter le cisaillement.

Agents de démoulage : application maîtrisée pour faciliter l’éjection et éviter les marquages.

Inexactitudes dimensionnelles

Causes racines :

Température de moule variable : retrait différentiel et dérives dimensionnelles.

Inconstance des pressions : variations à l’injection ou au compactage affectant le remplissage et la densité de matière.

Contrôle de débit : vitesses d’injection inadaptées entraînant un remplissage non uniforme.

Impacts sur l’assemblage et la performance :

Contraintes d’assemblage : besoins d’ajustements supplémentaires.

Limites fonctionnelles : défauts d’ajustement et de tenue.

Qualité perçue : atteinte aux standards, satisfaction et image de marque.

Mesures correctives :

Contrôle thermique : maîtrise précise des températures pour un retrait homogène.

Paramètres d’injection : affiner pression, vitesse et temps de maintien pour un compactage uniforme.

Conception du moule : épaisseurs de paroi uniformes et dépouilles adéquates.

Additifs anti-UV

a. Effets de l’ajout d’anti-UV :

Protection UV : limite la dégradation et prolonge la durée de vie.

Compatibilité matière : certains anti-UV modifient les propriétés ou la processabilité.

b. Problèmes potentiels :

Dégradation matière : incompatibilité anti-UV/PC induisant jaunissement ou fragilisation.

Variations d’écoulement : viscosité et rhéologie modifiées, difficultés de remplissage/compactage.

c. Mesures correctives :

Essais de compatibilité : valider les anti-UV avec la résine PC ciblée.

Ajustement des paramètres : adapter température de fusion et vitesses d’injection.

Agents diffusants

a. Rôle :

Esthétique : diffusion homogène pour une lumière douce et uniforme.

Propriétés optiques : transmission optimisée et qualité d’éclairage accrue.

b. Problèmes possibles :

Dispersion insuffisante : halos, stries, hétérogénéité de la lumière.

Irrégularités de surface : mottages, zébrures.

c. Mesures correctives :

Optimiser le mélange : dispersion fine et homogène dans la matrice polymère.

Réglages de procédé : adapter température de fusion et vitesses pour une distribution uniforme.

Masterbatch couleur

a. Rôle :

Rendu chromatique : teintes vives et personnalisables.

Uniformité : coloration homogène dans la pièce moulée.

b. Problèmes possibles :

Inconstance de couleur : dispersion/formulation inadéquate générant des variations et stries.

Dégradation matière : incompatibilité masterbatch/PC réduisant les performances mécaniques.

c. Mesures correctives :

Tests de colorimétrie : garantir la répétabilité inter-lots.

Ajustement de formulation : améliorer la compatibilité avec le PC pour éviter la dégradation.

Solutions et bonnes pratiques

La résolution des problèmes en moulage par injection de diffuseurs en PC repose sur un ensemble d’actions : optimisation de la conception de moule, choix matière pertinent et réglages fins du procédé. Ci-dessous, les leviers clés :

A. Optimisation de la conception de moule

Position des points d’injection et évents : écoulement uniforme, moins de marques d’écoulement et d’irrégularités.

Efficacité du refroidissement : températures stables, réduction du voilage.

Angles de dépouille : éjection facilitée, moins de dommages et de dérives dimensionnelles.

B. Choix des matériaux

Compatibilité avec le PC : conditions de transformation optimales et moindre risque de dégradation.

Retrait : prévoir et compenser le retrait pour atteindre les cotes visées.

Grades spécialisés : PC dédiés aux diffuseurs pour des propriétés optiques et une durabilité supérieures.

C. Réglage des paramètres de procédé

Contrôle des températures : uniformité d’écoulement, réduction des défauts de surface et dérives dimensionnelles.

Vitesses et pressions : réglages adaptés au matériau et au moule pour un remplissage/compactage optimaux.

Temps de cycle : équilibrer productivité et qualité pour réduire les coûts.

Études de cas et exemples concrets

Cette section présente des cas réels montrant comment des fabricants ont résolu des problèmes courants en moulage de diffuseurs en PC, les stratégies mises en œuvre et les résultats obtenus.

Résolution du voilage chez Neway Lighting Solutions

Description du problème :

Neway Lighting Solutions, fabricant d’abat-jour en PC, subissait un voilage persistant lors du moulage par injection, affectant l’esthétique et la précision dimensionnelle, avec impact sur l’assemblage et la performance.

Démarche de diagnostic et d’action :

Analyse globale : focalisée sur l’efficacité du refroidissement, la maîtrise thermique du moule et la dynamique d’écoulement.

Refroidissement renforcé : ajout de canaux avancés et optimisation des cadences de refroidissement pour uniformiser les températures.

Température de moule maîtrisée : capteurs et pilotage automatique pour une stabilité précise.

Simulation d’écoulement : identification des zones de remplissage inégal et modifications de conception pour une distribution homogène.

Résultats :

Voilage réduit : meilleure stabilité dimensionnelle et esthétique améliorée.

Qualité rehaussée : surfaces plus lisses et propriétés optiques supérieures.

Efficacité accrue : moins de rejets et de retouches, économies et satisfaction client en hausse.

Amélioration de la précision dimensionnelle chez LampTech Industries

Défis :

Inexactitudes dimensionnelles récurrentes compliquant l’assemblage et la performance.

Optimisations mises en place :

Conception de moule : parois uniformes, dépouilles adéquates, carottage et évents optimisés.

Contrôle thermique : systèmes de régulation avancés et étalonnages réguliers.

Paramètres d’injection : réglage fin des vitesses, pressions et temps de compactage.

Résultats et perspectives :

Précision améliorée : assemblages facilités et performance accrue.

Amélioration continue : culture d’expérimentation et d’optimisation permanente.

À venir : surveillance en process et pilotage avancé pour affiner encore la stabilité dimensionnelle.

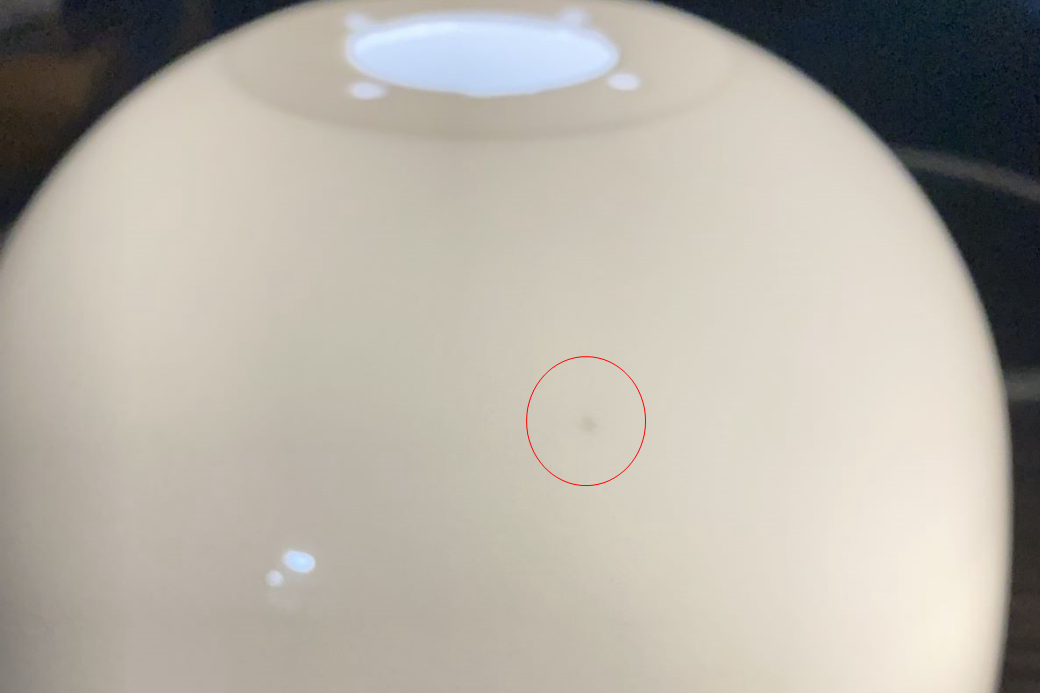

Problèmes de jaunissement et de lignes d’écoulement

Neway a rencontré les problèmes suivants lors de la fabrication d’un abat-jour blanc translucide :

1. Jaunissement pendant le moulage par injection

2. Apparition de lignes d’écoulement pendant l’injection

3. Après un an d’utilisation, différence de couleur par rapport à une pièce neuve

Le service R&D de Neway a appliqué une méthode d’élimination des causes :

1. Jaunissement en cours d’injection : la résine PC ne jaunit pas aux températures de moule utilisées ; en revanche, les additifs (colorants, agents diffusants, anti-UV) insuffisamment résistants thermiquement peuvent carboniser si la température de moule est trop élevée, générant jaunissement et points noirs.

Solution : Remplacer ces additifs par des versions résistantes aux hautes températures.

2. Lignes d’écoulement : dues à un mélange hétérogène des colorants avec les granulés de PC.

Solution : Utiliser un compound (PC + colorant pré-granulé) pour garantir une couleur parfaitement homogène.

3. Différence de couleur après un an : due à un taux d’anti-UV insuffisant. Sous l’UV, le PC et/ou certains additifs vieillissent, donnant une teinte jaunâtre.

Solution : Ajuster le dosage d’anti-UV selon l’épaisseur et la transmission optique requises.

Conclusion

Le moulage par injection de diffuseurs en PC confronte les fabricants à divers défis impactant qualité, esthétique et efficacité. En comprenant les problèmes récurrents (voilage, défauts de surface, dérives dimensionnelles, enjeux liés aux additifs) et en appliquant des solutions éprouvées (optimisation de moule, sélection matière adaptée, réglages procédés), il est possible d’élever durablement le niveau de qualité et de productivité.

Les études de cas illustrent l’efficacité de ces approches sur des problématiques concrètes. Dans un contexte concurrentiel, une démarche proactive de résolution et d’amélioration continue est indispensable pour livrer des abat-jour en PC répondant aux attentes des clients.

Visons l’excellence, en transformant chaque défi en opportunité d��������������innovation. En capitalisant sur ces connaissances, les fabricants peuvent optimiser leurs procédés et pérenniser leur réussite.

Ce que nous pouvons faire en moulage par injection

Neway propose un large éventail d’options de procédé, notamment :

1. Service de moulage par injection plastique

3. Service d’injection avec insert

4. Service d’injection bi-matière / multi-matière

Et une large gamme de matériaux standards et sur mesure pour l’injection, notamment :