Präzisionskeramikteile Fertigungsservice

Neway bietet eine Vielzahl keramischer Bearbeitungsdienstleistungen an. Dabei eignet sich CIM besonders für kleine und komplexe Präzisionskeramikteile, wie Uhrengehäuse. Das keramische Heißpressen ist ideal für kleine und mittelgroße, geometrisch symmetrische Keramikteile mit einfachen Formen. Keramische CNC-Bearbeitung und Schleifen eignen sich für Rapid Prototyping keramischer Teile und die Nachbearbeitung von ultrapräzisen Keramikkomponenten.

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Vorteile des Keramikspritzgießverfahrens

Unser Keramikspritzgießservice nutzt fortschrittliche Techniken zur Herstellung komplexer, hochpräziser Keramikbauteile, die sich ideal für anspruchsvolle Anwendungen eignen. Profitieren Sie von hoher Materialeffizienz und verbessertem thermischen Verhalten.

CIM vs. PCM

Das keramische Spritzgießen (CIM) und das Pulverpressen (PCM) sind spezialisierte Verfahren zur Formgebung von komplexen bzw. einfachen Strukturen. CIM bietet hohe Präzision für keramische Werkstoffe und eignet sich für detailreiche Komponenten in Hightech-Branchen, während PCM für einfachere, großvolumige Teile kostengünstiger ist.

Anwendungsbereiche von Keramikspritzgießteilen

Unser Keramikspritzgießprozess liefert leistungsstarke Teile mit ausgezeichneter Wärmebeständigkeit und Haltbarkeit. Entdecken Sie eine Vielzahl von Anwendungen für fortschrittliche Keramikkomponenten in verschiedenen Branchen.

Keramikspritzguss (CIM) Materials

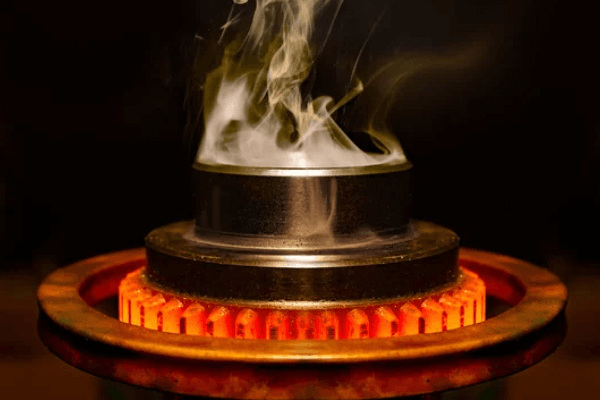

Wie funktioniert das Keramikspritzgießen?

Keramikspritzgießen (CIM) ist ein anspruchsvolles Fertigungsverfahren, das die Vielseitigkeit des Kunststoffspritzgießens mit den besonderen Materialeigenschaften von Keramiken kombiniert. Es ist die bevorzugte Wahl zur Herstellung komplexer, hochpräziser Keramikkomponenten in großen Stückzahlen.

Oberflächenveredelung für individuelle Bauteile

Unser Oberflächenbehandlungsservice bietet spezielle Veredelungen für kundenspezifische Teile, um Haltbarkeit, Optik und Leistung zu verbessern. Wir bieten verschiedene Prozesse, einschließlich Galvanisieren, Anodisieren, Pulverbeschichtung und thermische Schutzbeschichtungen, die den Korrosionsschutz, die Verschleißfestigkeit und die Ästhetik von Metall- und Kunststoffteilen branchenübergreifend steigern.

Erfahren Sie mehr

Wie gefertigt

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Gebürstete Oberflächen

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Trowalisieren

Erfahren Sie mehr

Alodine

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

Erfahren Sie mehr

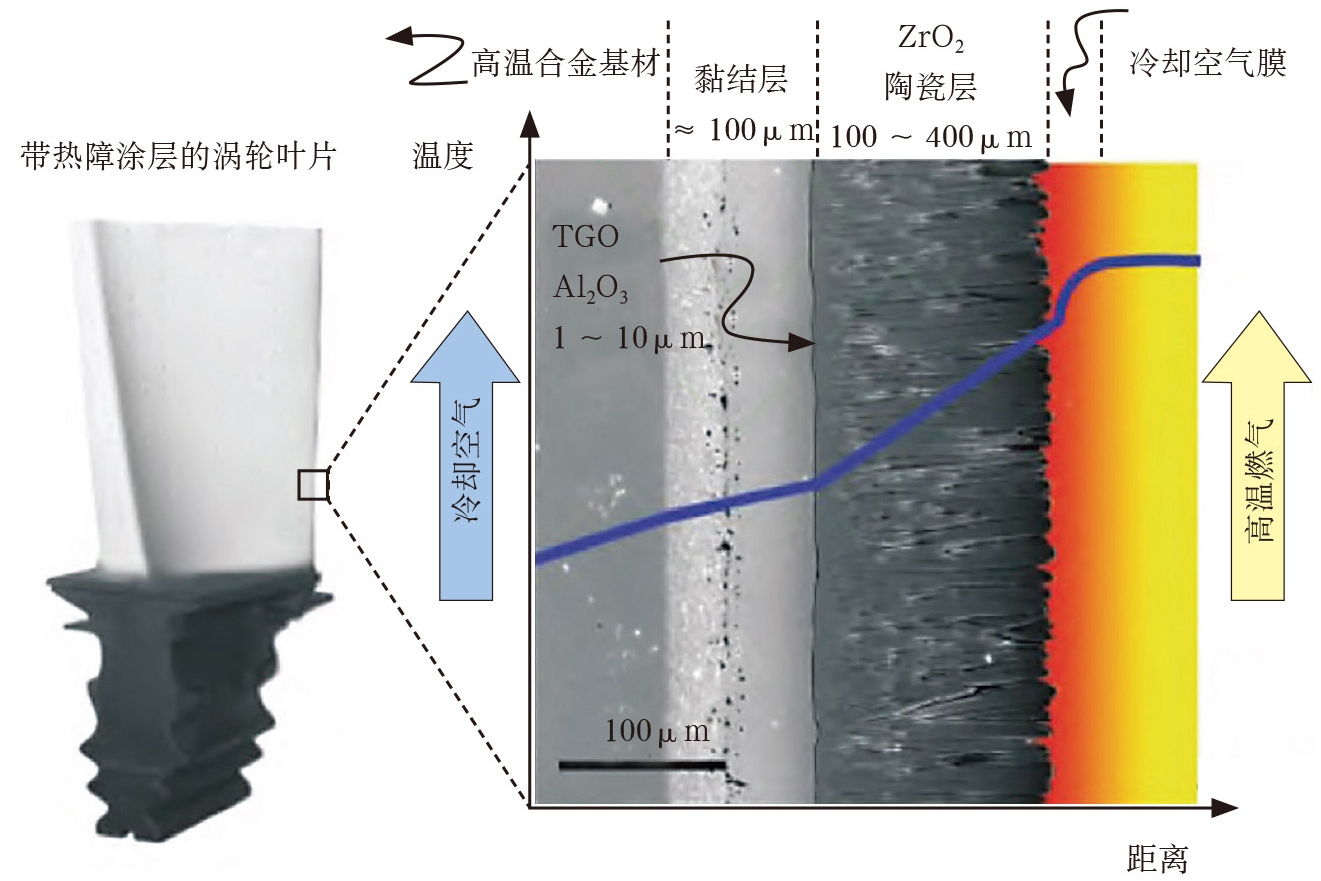

Thermische Beschichtungen

Erfahren Sie mehr

Thermische Barriereschichten

Erfahren Sie mehr

Passivierung

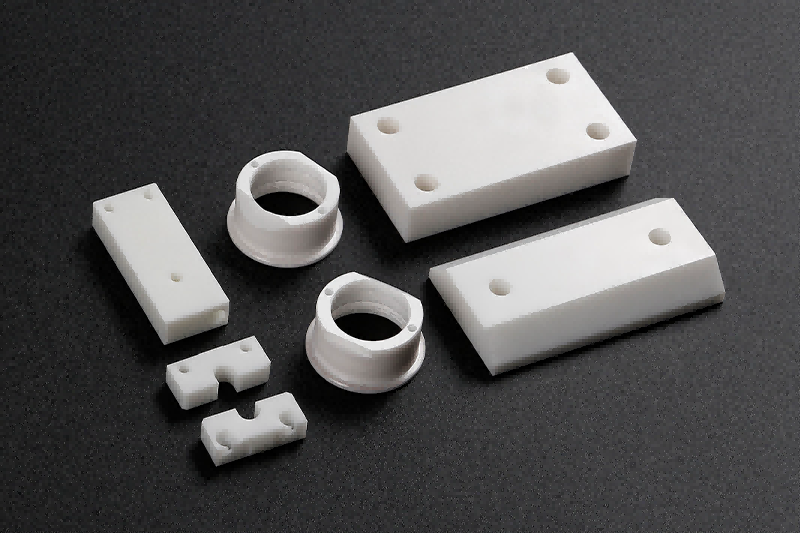

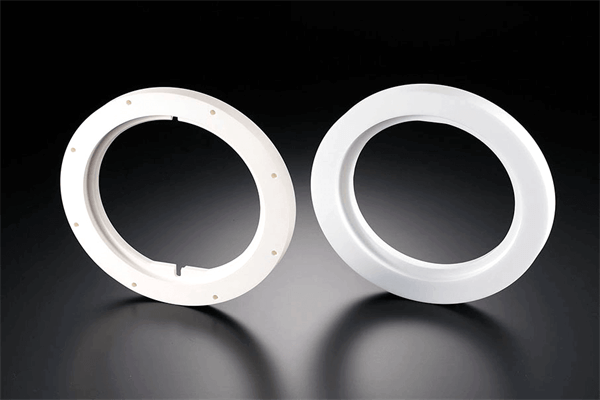

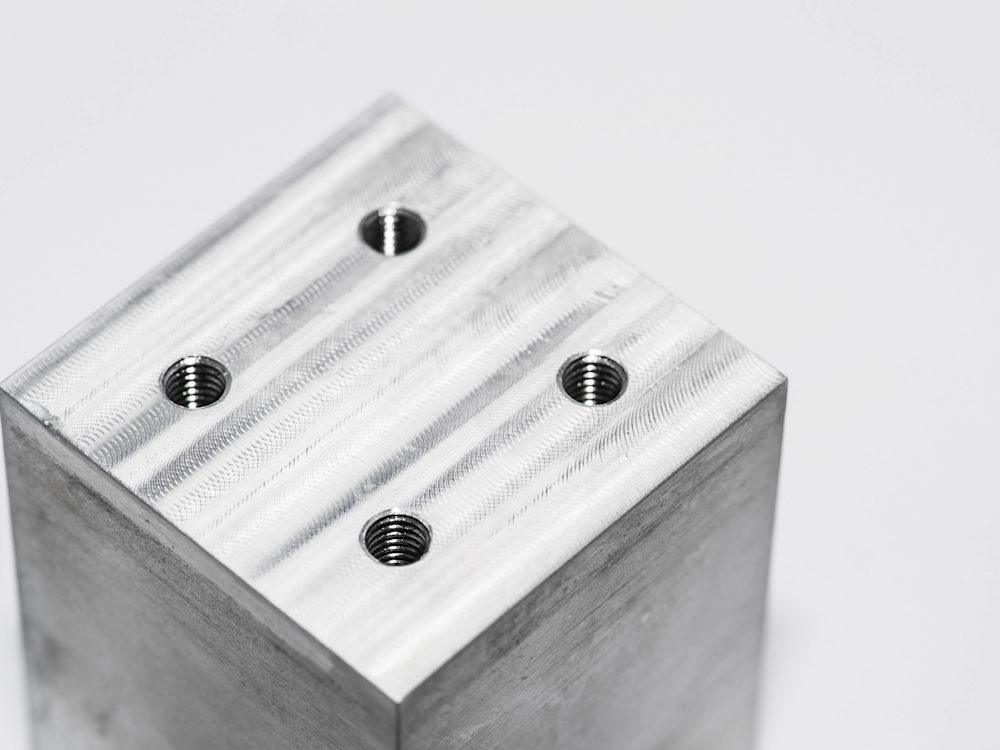

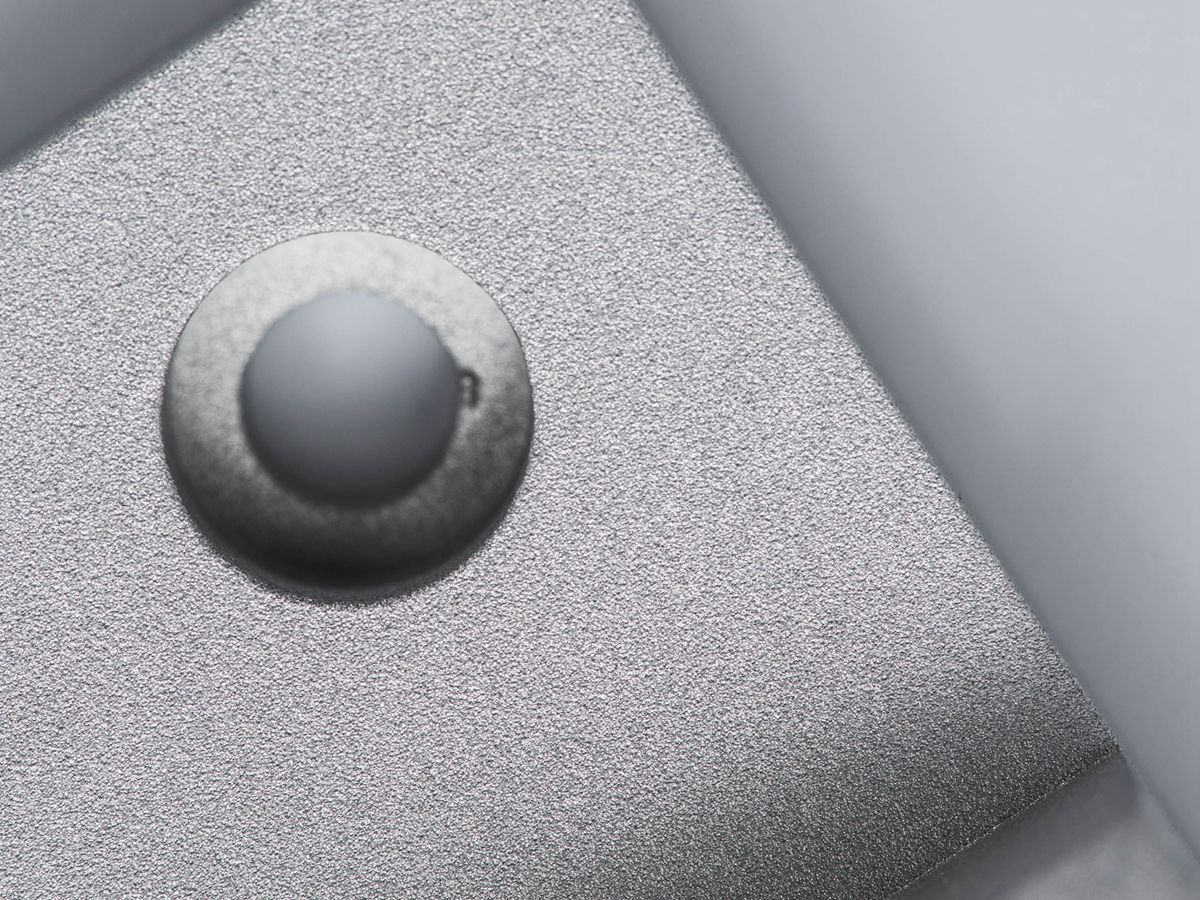

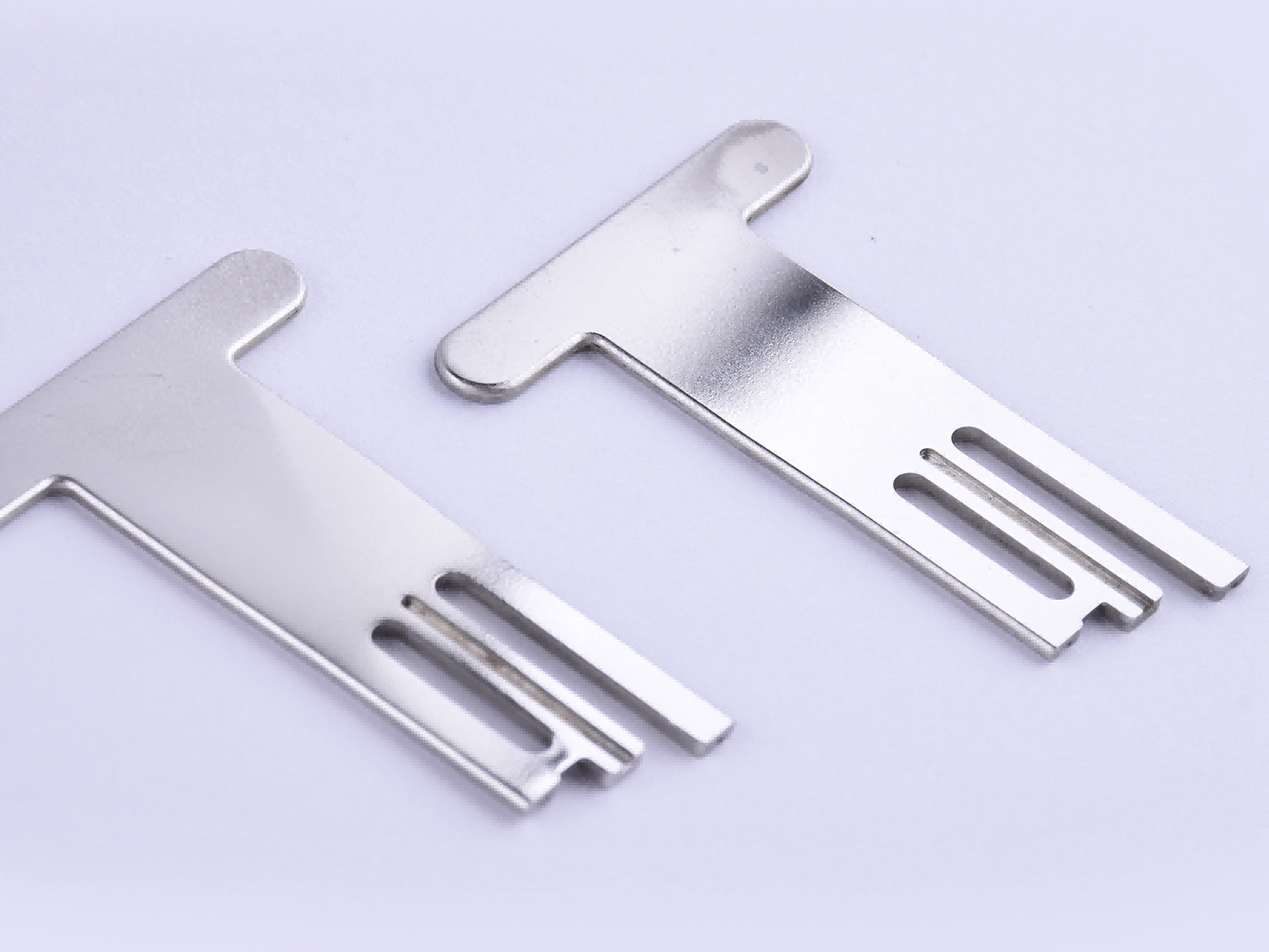

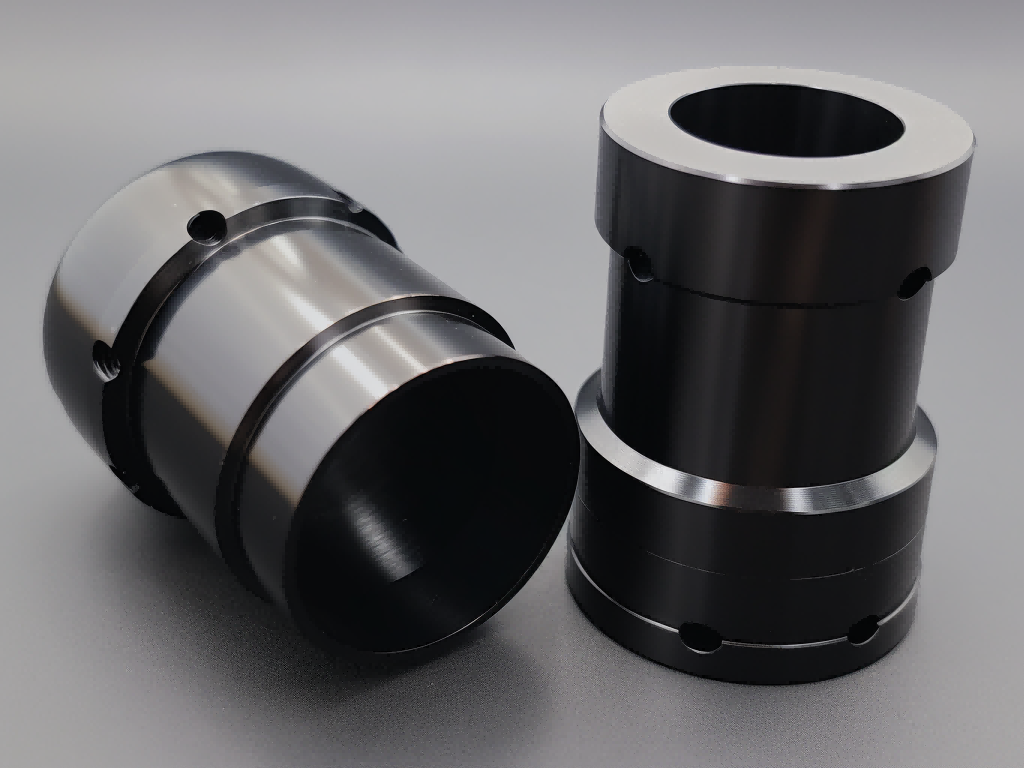

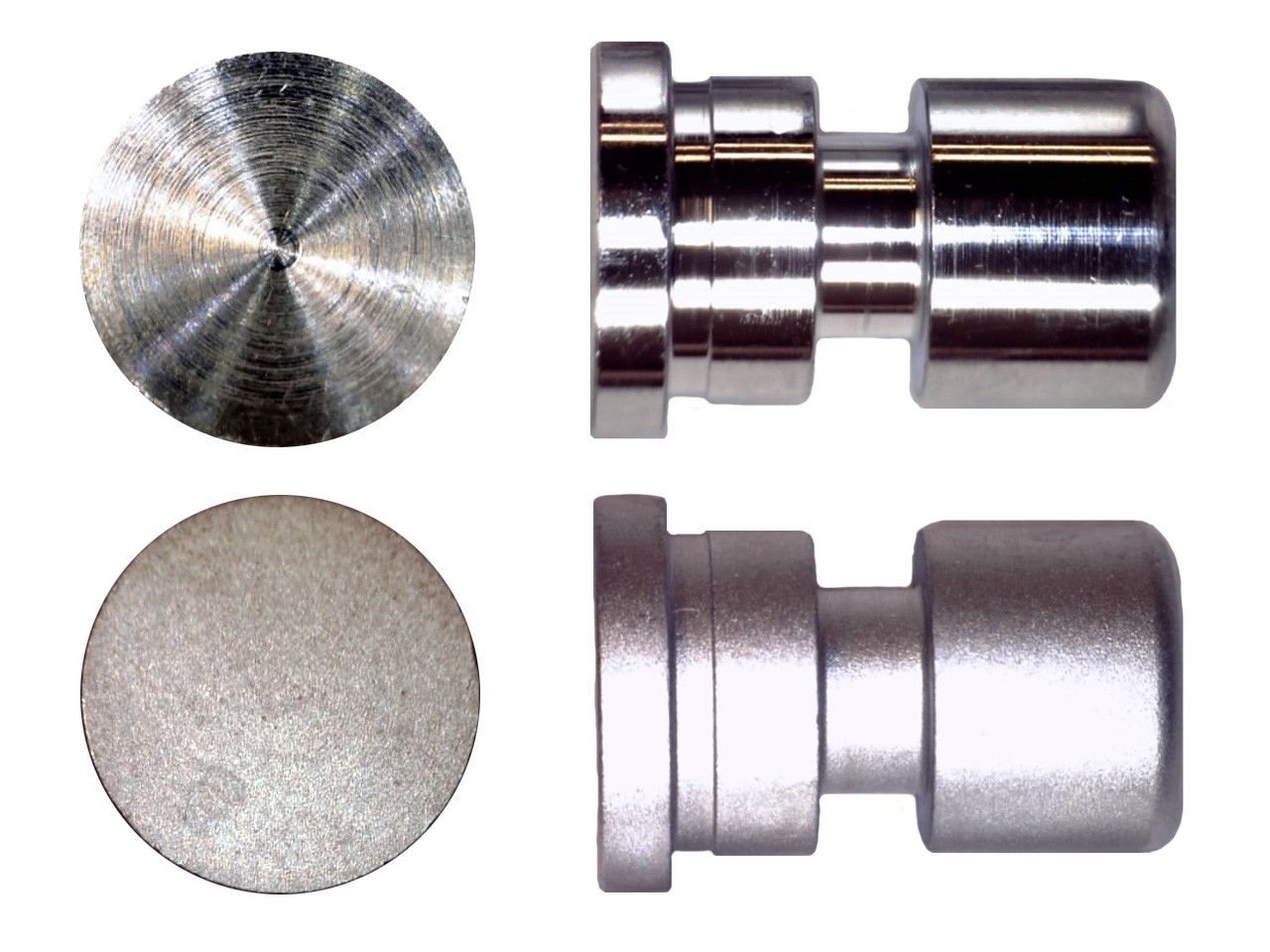

Galerie kundenspezifischer Teile

In unserer Galerie für kundenspezifische Bauteile wissen wir, dass jedes Projekt einzigartig ist. Deshalb arbeiten wir eng mit unseren Kunden zusammen, um sicherzustellen, dass ihre individuellen Komponenten exakt nach Vorgabe gefertigt werden. Mit unserer Liebe zum Detail und dem Bekenntnis zur Qualität können Sie darauf vertrauen, dass Ihre Teile Ihre Erwartungen übertreffen.

Starten Sie noch heute ein neues Projekt

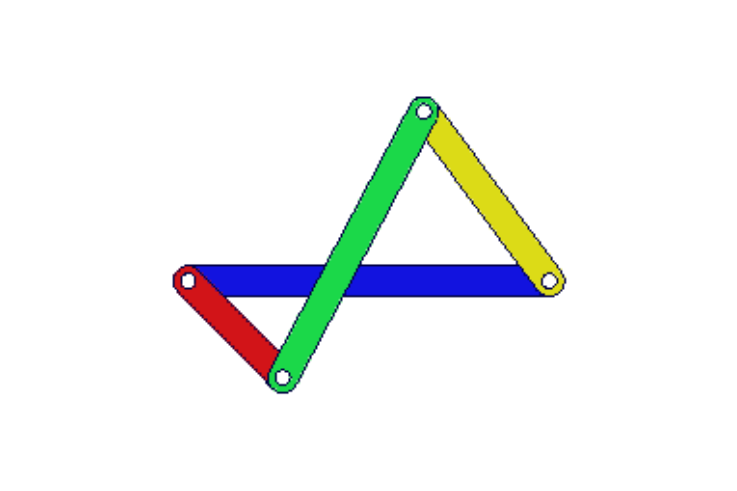

Designempfehlungen für CIM-Teile

Verschaffen Sie sich einen Überblick über die Prozessgrenzen des Keramikspritzgießens, wie z. B. maximale Abmessungen, Toleranzen, Wandstärken und optimale Produktionsmengen. Nutzen Sie diese Richtlinien, um Ihr CIM-Teildesign zu optimieren und Produktionskosten zu senken.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Neway Precision Works Ltd.All Rights Reserved.