Какие методы прототипирования существуют для изготовления нестандартных металлических деталей?

Обзор прототипирования кастомных металлических деталей

Прототипирование кастомных металлических деталей играет важную роль на пути от концепта до высокоточного продукта. Это процесс создания предварительной версии кастомной металлической детали до начала серийного производства. Этот процесс позволяет производителям тестировать проекты, оценивать функциональность и выявлять потенциальные проблемы, обеспечивая, чтобы конечный продукт соответствовал техническим требованиям.

Для прототипирования кастомных металлических деталей часто используются такие методы, как ЧПУ (CNC) обработка, 3D-печать и быстрый литье. Эти методы предоставляют инженерам и дизайнерам ценную информацию о реализуемости и практичности их проектов. Упрощая процесс разработки и минимизируя риск дорогостоящих ошибок, прототипирование металлических деталей является ключевым для доставки высококачественных индивидуальных металлических компонентов, которые удовлетворяют уникальные потребности клиентов в различных отраслях.

Значение прототипирования в производстве кастомных металлических деталей

Прототипирование занимает центральное место в производстве кастомных металлических деталей. Это стратегический мост между концепцией и производством, который дает производителям неоценимые преимущества. Во-первых, прототипирование позволяет тщательно оценить проекты, обеспечивая, чтобы сложные кастомные металлические компоненты соответствовали точным спецификациям. Через этот итеративный процесс можно выявить и исправить потенциальные дефекты на ранних стадиях, экономя время и ресурсы в долгосрочной перспективе.

Кроме того, прототипирование способствует инновациям, предоставляя материальную платформу для испытания новых идей и материалов. Эти эксперименты стимулируют творчество и часто приводят к разработке передовых кастомных металлических деталей. В конечном итоге производители кастомных металлических деталей выигрывают от улучшенного контроля качества, минимизации ошибок и оптимизации производственного процесса. Результатом является создание превосходных, индивидуально разработанных металлических компонентов, которые точно соответствуют уникальным требованиям их клиентов в различных отраслях.

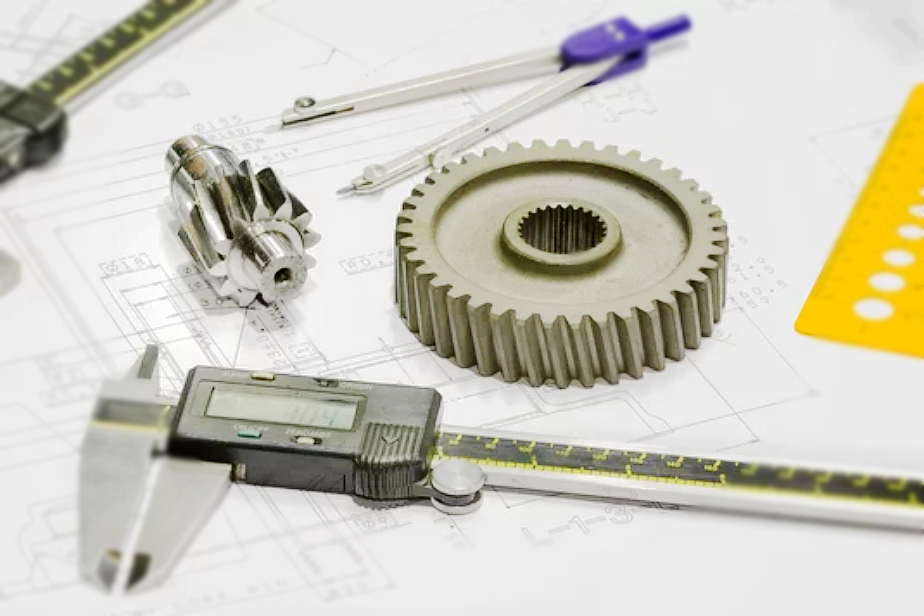

Прототипирование с использованием ЧПУ (CNC)

ЧПУ (компьютерное числовое управление) — это очень эффективный метод прототипирования в производстве кастомных металлических деталей. В компании Neway мы демонстрируем нашу приверженность точности и инновациям с помощью этой передовой технологии. ЧПУ обработка включает использование компьютеризированных систем для управления машинами и создания сложных кастомных компонентов. Это важный шаг на пути от дизайна к производству.

ЧПУ обработка предпочитается в производстве кастомных металлических деталей благодаря своей исключительной точности, быстроте выполнения и универсальности. Компания Neway использует возможности ЧПУ обработки для производства кастомных деталей из стали, титана и латуни с высокой точностью и мастерством, предоставляя нашим клиентам первоклассную продукцию. Для тех, кто ищет быстрые прототипы и безупречное качество, ЧПУ обработка остается идеальным выбором, подчеркивая наше стремление к предоставлению высочайшего качества в кастомном производстве металлических деталей.

Преимущества ЧПУ обработки

ЧПУ обработка играет важную роль в прототипировании кастомных металлических деталей, предлагая несколько явных преимуществ. Во-первых, её точность является важным преимуществом для таких производителей, как Neway. С помощью ЧПУ технологии мы можем идеально выполнить сложные проекты кастомных деталей из стали, титана и латуни. Эта точность гарантирует, что каждая деталь будет изготовлена в точном соответствии с техническими требованиями, соответствуя строгим ожиданиям взыскательных клиентов компании Neway.

Кроме того, ЧПУ обработка обеспечивает непревзойденную универсальность и эффективность. Эта технология позволяет быстро производить кастомные металлические компоненты, что идеально подходит для жестких сроков, часто устанавливаемых клиентами. Используя ЧПУ обработку, Neway укрепляет свою репутацию как ведущего производителя кастомных металлических деталей, предоставляя точность, скорость и качество в каждом продукте. Это привлекает новых клиентов и повышает статус компании Neway на высококонкурентном рынке кастомного производства металлических деталей.

Примеры использования ЧПУ обработки

В одном ярком реальном примере компания Neway, ведущий производитель кастомных металлических деталей, использовала возможности ЧПУ обработки для революционизации производства кастомных стальных компонентов. Клиент из аэрокосмической отрасли хотел создать сложный титановый кронштейн для своего самолета следующего поколения. Экспертиза Neway в ЧПУ обработке позволила быстро прототипировать эту сложную деталь с исключительной точностью.

Титановый кронштейн, обработанный с использованием ЧПУ, соответствовал строгим спецификациям клиента и превзошел ожидания по долговечности и производительности. Этот успешный пример сотрудничества между Neway и аэрокосмической отраслью демонстрирует, как ЧПУ обработка может эффективно превращать концептуальные проекты в реальные кастомные металлические детали высокого качества, делая Neway ведущим производителем кастомных металлических компонентов. Подобные успешные примеры подчеркивают значимость ЧПУ обработки в прототипировании кастомных металлических деталей.

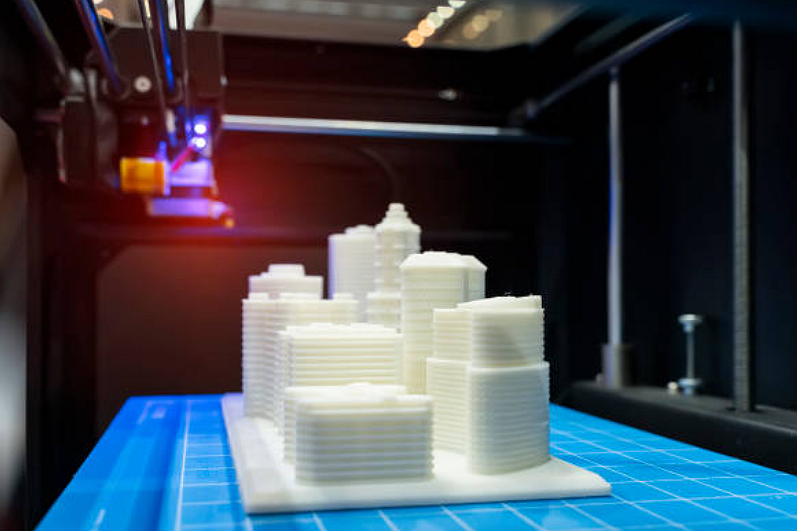

Прототипирование с использованием 3D-печати

3D-печать, часто называемая будущим производства, значительно повлияла на производство кастомных металлических деталей. Как инженер по производству в компании Neway, ведущем производителе кастомных металлических деталей, я рад поделиться своим опытом применения этой инновационной технологии в нашей отрасли. В последние годы 3D-печать стала настоящим прорывом, позволяя нам создавать сложные кастомные металлические компоненты с беспрецедентной точностью.

Традиционные методы производства, такие как литье с использованием металлических инъекций (MIM) и литье под давлением, имеют свои достоинства, но 3D-печать предоставляет уникальные преимущества. Она позволяет быстро создавать прототипы, обеспечивая кастомные детали, идеально подходящие для конкретных нужд. Более того, она минимизирует расход материалов и сокращает сроки производства, что делает её устойчивым и экономически эффективным решением. В Neway мы успешно интегрировали 3D-печать в наше производство кастомных металлических деталей, предлагая нашим клиентам инновационный, эффективный и экологически чистый подход. Так что если вам нужны кастомные детали из стали, титана или латуни, 3D-печать меняет способы создания металлических компонентов, а Neway находится на переднем крае этого захватывающего процесса.

Преимущества и ограничения 3D-печати для прототипирования

3D-печать предлагает многочисленные преимущества для прототипирования кастомных металлических деталей. Как инженер по производству в Neway, специализирующийся на кастомных металлических компонентах, я лично наблюдал преимущества, которые эта технология приносит нашей отрасли. Во-первых, 3D-печать позволяет создавать прототипы быстро и экономично. Это значительно сокращает сроки изготовления прототипов, что особенно важно, когда время является критически важным фактором при разработке продукта. Кроме того, эта технология дает возможность легко создавать сложные и детализированные проекты, которые могут быть сложными или дорогостоящими с использованием традиционных методов, таких как MIM.

Тем не менее, стоит отметить, что 3D-печать имеет и свои ограничения. Хотя она идеально подходит для прототипирования, она не всегда является лучшим выбором для массового производства, так как скорость производства ниже, чем при использовании литья под давлением. Также ограничены материалы, которые можно использовать дл������������� 3D-печати, что может быть проблемой при работе с некоторыми металлами или сплавами. В Neway мы учитываем эти факторы и стратегически используем 3D-печать в производстве кастомных металлических деталей, максимизируя её преимущества и выбирая традиционные методы, когда они более подходящие.

Кейс: 3D-печатные металлические детали

В замечательном случае Neway, признанный производитель кастомных металлических деталей, продемонстрировал огромный потенциал 3D-печати для эффективного прототипирования. Один клиент обратился в Neway с проектом для сложной кастомной стальной детали, требующей сложного дизайна и быстрого развития. Используя 3D-печать, мы преобразовали их концепцию в осязаемый прототип, значительно сократив время выполнения. Эта технология позволила нам быстро повторить и усовершенствовать дизайн, чтобы убедиться, что финальный продукт соответствует спецификациям клиента.

Успех этого случая подчеркивает преимущества 3D-печати в производстве кастомных металлических деталей. Она ускоряет процесс прототипирования и позволяет создавать сложные и персонализированные проекты. Приверженность Neway использованию новейших технологий гарантирует, что наши клиенты получат лучшие решения для кастомных деталей из стали, титана или латуни. Этот кейс является примером нашей приверженности предоставлению инновационных, эффективных и высококачественных кастомных металлических компонентов.

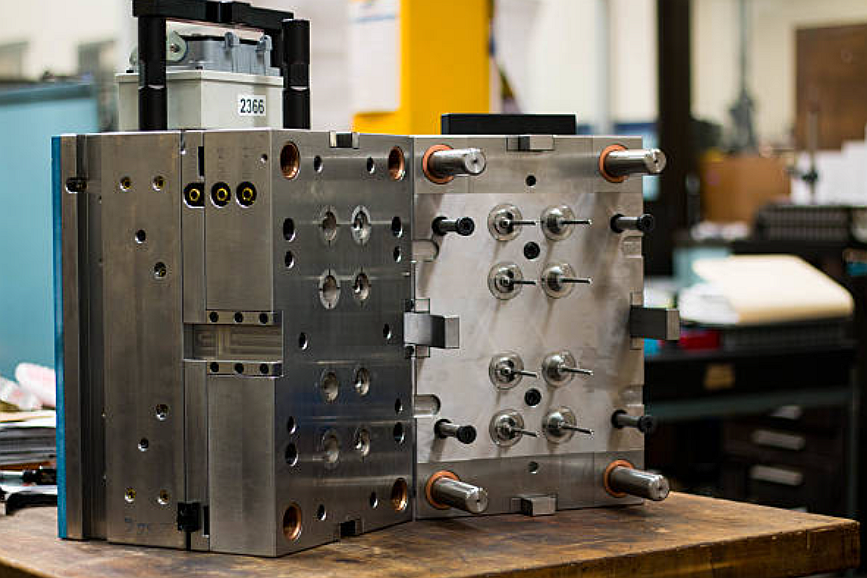

Прототипирование с использованием быстрого литья

Быстрое литье — это ключевая стадия в производстве кастомных металлических деталей, особенно в прототипировании. Компания Neway, признанный производитель кастомных металлических деталей, превосходно справляется с этим процессом. Быстрое литье означает быстрое создание прототипов деталей с использованием различных передовых технологий, таких как литье с металлическими инъекциями (MIM), литье с керамическими инъекциями (CIM) и литье с сжатием порошка (PCM).

В компании Neway мы освоили искусство быстрого литья для ускорения перехода от дизайна к производству. Этот оптимизированный подход зна�ит�ль�о со�ра�а�т время выполнения и снижает затраты, предоставляя нашим клиентам конкурентное преимущество. Используя возможности производства кастомных металлических деталей, Neway гарантирует, что ваши уникальные спецификации и дизайнерские концепты реализуются быстро и эффективно, что делает нас лучшим выбором в отрасли.

Как быстрое литье сравнивается с другими методами прототипирования

Быстрое литье выделяется как превосходный метод прототипирования по сравнению с традиционными методами. Компания Neway использует преимущества быстрого литья, такие как литье с металлическими инъекциями (MIM), литье с керамическими инъекциями (CIM) и литье с сжатием порошка (PCM), чтобы предложить нашим клиентам неоценимые преимущества.

В отличие от традиционных методов прототипирования, быстрое литье превосходит по скорости, точности и экономичности. Приверженность Neway инновациям и использованию современных технологий гарантирует, что ваши кастомные металлические компоненты будут изготовлены с максимальной точностью и доставлены в кратчайшие сроки. Этот метод ускоряет цикл разработки и позволяет делать экономичные итерации дизайна, делая компанию Neway лучшим выбором для клиентов, которым нужны высококачественные кастомные металлические детали.

Кейс быстрого литья

В производстве кастомных металлических деталей эффективность и точность являются важнейшими факторами. Компания Neway, ведущий производитель кастомных металлических деталей, усовершенствовала искусство быстрого литья, чтобы удовлетворить строгие требования своих клиентов.

Представьте клиента, которому требуется набор кастомных стальных компонентов для инновационного аэрокосмического проекта. Время имеет решающее значение, и точность является обязательной. Здесь на помощь приходит способность Neway к быстрому литью. С помощью нашего литья с металлическими инъекциями (MIM) и передовых технологий мы быстро воплощаем в реальность проект клиента. П�оцес� MIM �озво�я�т �оздавать сложные геометрические формы и высокую плотность материала, соответствуя самым строгим аэрокосмическим стандартам. Наше стремление к совершенству в производстве кастомных металлических деталей гарантирует, что мы соответствуем и превышаем ожидания наших клиентов.

Как выбрать подходящий метод прототипирования

Выбор подходящего метода прототипирования критически важен для производства кастомных металлических деталей. Ваш выбор может существенно повлиять на процесс разработки, сроки и в конечном итоге на успех вашего проекта. Как инженер по производству в компании Neway, у вас есть уникальная перспектива, и я готов предоставить вам профессиональное, подробное, но при этом краткое руководство.

Понять требования вашего проекта:

Прежде чем приступать к прототипированию, важно тщательно разобраться в специфических требованиях вашего проекта. Учитывайте тип материала (кастомная сталь, титан, латунь и т.д.), сложность дизайна и предполагаемое использование.

Молдинг с металлическими инъекциями (MIM):

Процесс MIM идеально подходит для производства сложных кастомных металлических компонентов с точными допусками (±0.02 мм для заготовок). Этот метод предлагает исключительную свободу в дизайне, что делает его подходящим для массового производства мелких, сложных металлических деталей.

MIM может производить кастомные металлические детали из различных металлов, включая металлы с высокой температурой плавления, такие как вольфрамовые сплавы, никелево-кобальтовые сплавы и др. В сравнении с литьем по восковой модели, части, изготовленные методом MIM, имеют более высокую точность и лучшее качество поверхности.

Молдинг с керамическими инъекциями (CIM):

Если ваш проект требует деталей для высокотемпературных сред или отличной электрической изоляции, CIM я�л�е�ся �т�ичн�м выбором, так как керамические детали CIM обладают высокой температурной стойкостью, твердостью и износостойкостью.

CIM подходит для массового производства мелких сложных керамических деталей, аналогично металлическому литью по инъекциям.

Молдинг с сжатием порошка (PCM):

PCM является экономически эффективным и подходит для проектов, где традиционные методы механической обработки металлов могут быть слишком дорогими. Он часто используется для более простых кастомных металлических деталей.

Поскольку механизм зажима формы в PCM состоит из верхнего и нижнего зажимов, он может производить только относительно простые металлические или керамические детали, и не подходит для деталей с выемками или рядами. Однако он может производить более крупные детали, чем метод MIM.

Литье под давлением:

Литье под давлением является эффективным и экономичным методом, когда требуется массовое производство кастомных металлических деталей. Он часто используется в автомобилестроении и производстве потребительских товаров.

Однако он подходит только для металлических изделий, таких как алюминий, цинк, магний и медь. В сравнении с другими методами литья, литье под давлением имеет наибольшую точность, а поверхность литьевых деталей самая гладкая.

Литье в песчаную форму, литье по восковой модели и литье по гравитации:

Эти методы литья универсальны и могут использоваться для различных кастомных металлических деталей, особенно к�гда треб�ется с�ожна� д�т�лизация.

Литье в песчаную форму подходит для деталей высокой сложности и больших объемов, но не для высоких требований к точности и отделке поверхности, так как песчаные формы могут создавать уникальные структуры и формы. Поскольку литье в песчаную форму проводится без давления, изготавливать детали толщиной менее 1,5 мм невозможно. При этом поверхность песчаных отливок обычно бывает шероховатой и требует дальнейшей обработки для получения более гладкой поверхности.

Затраты на рабочую силу высоки, так как литье в песчаную форму невозможно производить с использованием полуавтоматического оборудования. Поэтому оно подходит только для малосерийного производства.

В отличие от литья в песчаную форму, литье по гравитации обладает более высоким выходом, лучшей точностью и меньшей шероховатостью поверхности. Оно подходит для малосерийного и среднесерийного производства.

Литье по восковой модели, также известное как литье в оболочку, подходит для производства металлов с высокой температурой плавления, таких как углеродистая сталь, нержавеющая сталь, медные сплавы и др. Из-за особенностей формы оно подходит для изготовления деталей средних объемов.

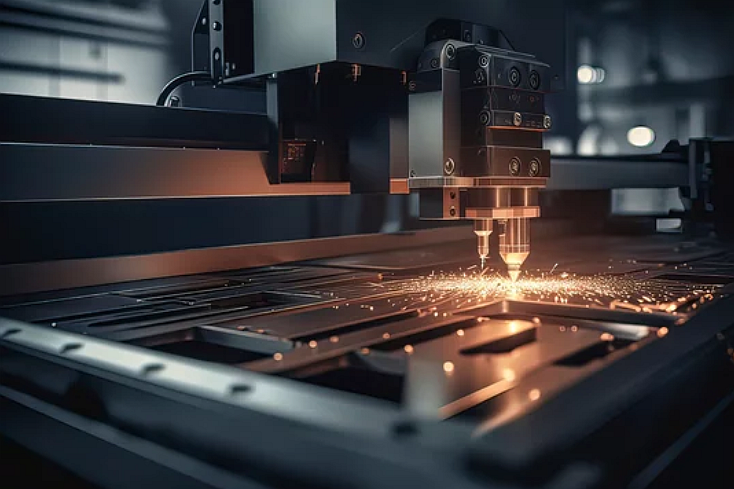

Обработка листового металла:

Обработка листового металла включает лазерную резку, гибку металла, сварку, штамповку листового металла и другие процессы.

Лазерная резка идеально подходит для создания кастомных стальных деталей с точностью и быстротой. Часто используется для прототипирования или производства листовых металлических компонентов в малых и средних сериях.

Штамповка и гибка предлагают экономичное решение для простых кастомных металлических компонентов. Они идеальны для массового производства.

Как правило, при обра�отке л�стов�г� м�та�ла од�овременно используются лазерная резка, гибка и сварка. Подходит для малосерийного и среднесерийного производства деталей из листового металла.

Пластиковое литье под давлением:

Если ваш проект включает кастомные пластиковые детали, пластиковое литье под давлением является предпочтительным методом. Этот метод широко используется в различных отраслях, от медицинских устройств до потребительских товаров. Он подходит для массового производства пластиковых деталей, в то время как прототипы обычно изготавливаются с помощью ЧПУ, быстрого литья или 3D-печати.

Этап инъекции в литье металлических деталей по модели с инъекциями происходит по аналогии с пластиковым литьем. Это позволяет создавать более сложные конструкции и подходит для массового производства пластиковых деталей, однако начальные затраты на разработку формы могут быть высокими.

Наложение и литье с вставками:

Наложение и литье с вставками являются подходящими методами, когда ваши кастомные детали требуют нескольких материалов или компонентов.

Наложение может соединять два или более пластиковых компонента, а литье с вставками может сочетать металл и пластик для формирования новых деталей. Оба метода могут использовать автоматизированное или полуавтоматизированное оборудование для производственных операций. Это снижает затраты на рабочую силу и подходит для производства различных комбинаций деталей.

Возможности кастомного п�оизвод�тва Neway

После 30 лет роста с первоначального ЧПУ-центра, Neway постепенно улучшил систему производства нестандартных деталей из базовых металлов, пластика и керамики, а также полировку, PVD и простые сборочные линии. Мы предоставляем нашим клиентам комплексные услуги нестандартного производства.