Типичные методы обработки с ЧПУ для изготовления нестандартных деталей

Обзор ЧПУ-обработки

ЧПУ-обработка — это универсальный и точный производственный процесс, который играет ключевую роль в производстве небольших партий заказных деталей в Neway. Он включает различные методы, адаптированные под конкретные требования. Как ведущий производитель ЧПУ-обработки, Neway предоставляет широкий спектр услуг по быстрому прототипированию и мелкосерийному производству, включая:

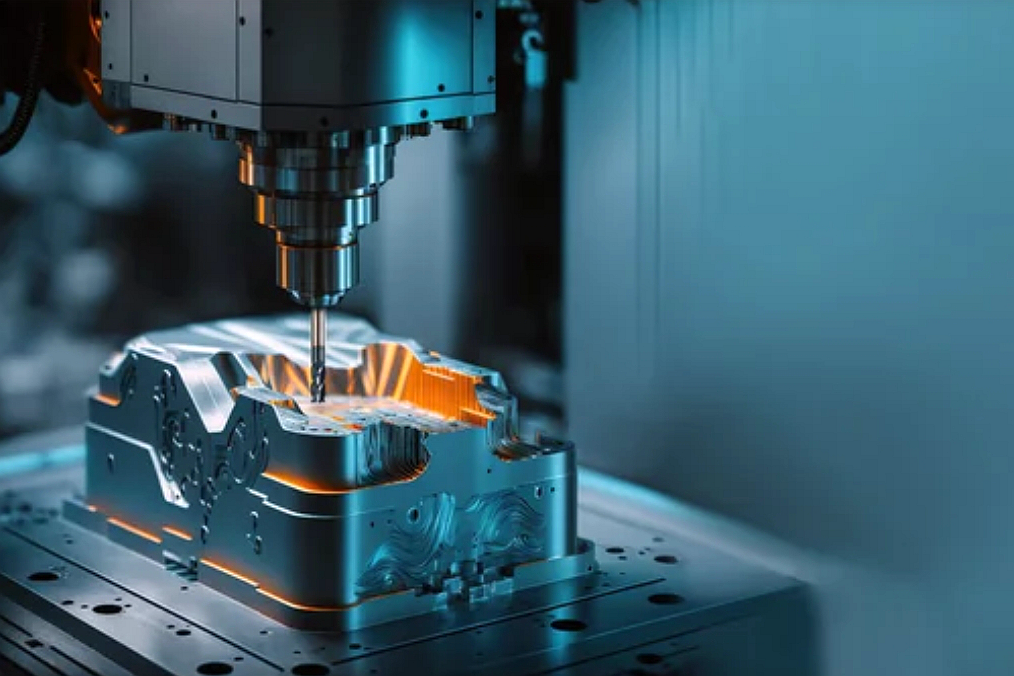

Фрезерование с ЧПУ:

Этот процесс подразумевает использование компьютерных станков для удаления материала с заготовки. Neway применяет передовые технологии фрезерования с ЧПУ, обеспечивая точность с допусками до ±0,005 дюйма.

Многоосевое фрезерование с ЧПУ:

Возможности многоосевого фрезерования Neway позволяют создавать сложные и детализированные геометрии деталей. Современные многоосевые станки повышают эффективность, сокращая время производства до 25%.

Токарная обработка с ЧПУ:

В токарной обработке Neway достигает высокой точности, вращая заготовку. Наши процессы обеспечивают превосходную отделку поверхности с шероховатостью до 0,2 микрометра.

Многоосевое токарное обслуживание с ЧПУ:

Многоосевое токарное обслуживание в Neway обеспечивает повышенную гибкость, позволяя производить детализированные компоненты. Наши многоосевые токарные центры обеспечивают рост производительности на 30% по сравнению с обычными станками.

Электроэрозионная обработка (EDM):

Neway использует EDM для создания сложных форм и деликатных элементов. Точность достигается в пределах ±0,002 дюйма, что гарантирует производство сложных высокоточных деталей.

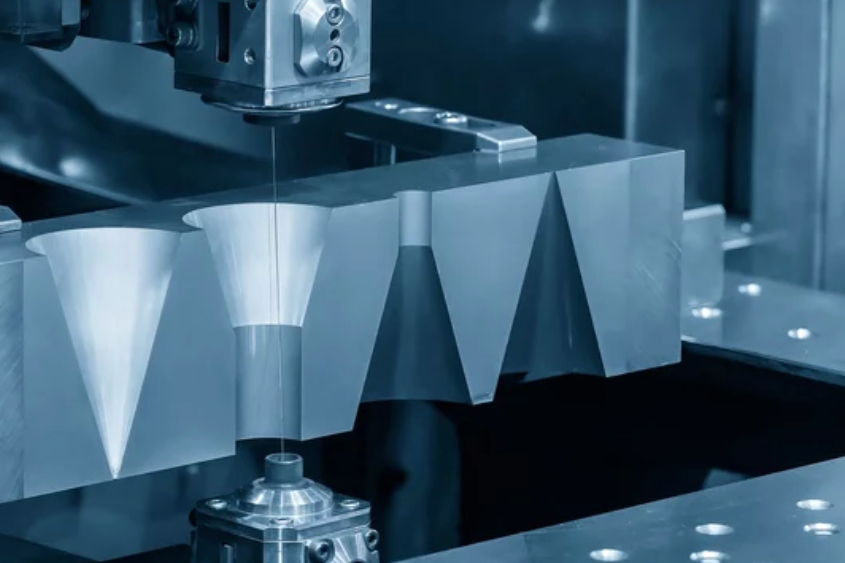

Проволочно-электроэрозионная обработка (Wire EDM):

Wire EDM — это специализация Neway, позволяющая точно резать проводящие материалы. Наши процессы Wire EDM обеспечивают скорость резания до 300 мм²/мин, гарантируя эффективность и точность.

Шлифование с ЧПУ:

Точность имеет первостепенное значение при шлифовании с ЧПУ, и Neway достигает отделки поверхности до 0,1 микрометра. Наши процессы обеспечивают точность размеров с допусками до ±0,003 дюйма.

Сверление с ЧПУ:

Операции сверления в Neway характеризуются эффективностью и точностью. С помощью современного оборудования достигаются допуски отверстий в пределах ±0,002 дюйма, соответствующие самым строгим требованиям.

Фрезерование с ЧПУ

Что такое фрезерование с ЧПУ?

Фрезерование с ЧПУ — это высокоточный процесс обработки, широко применяемый в производстве. Neway, производитель заказных деталей, использует фрезерование с ЧПУ в рамках комплексного обслуживания.

При фрезеровании с ЧПУ компьютеризированный станок удаляет материал с заготовки для создания сложных и точных форм. Этот процесс очень эффективен, обеспечивает жесткие допуски и отличную повторяемость. Возможности фрезерования Neway гарантируют высокую точность с допусками до ±0,005 дюйма.

Процесс начинается с модели CAD (компьютерное проектирование), которая преобразуется в инструкции для станка с ЧПУ. Опытные инженеры Neway используют эту технологию для стабильного производства прототипов и конечных деталей.

Одним из ключевых преимуществ фрезерования с ЧПУ является его универсальность в работе с различными материалами, включая металлы, керамику и пластмассы, что полностью входит в компетенцию Neway. Такая гибкость позволяет изготавливать индивидуальные детали в соответствии с уникальными требованиями клиентов.

Точность Neway проявляется в способности фрезерования создавать поверхности с отделкой до 32 микро-дюймов. Это важно для соответствия строгим стандартам качества в аэрокосмической, медицинской и автомобильной отраслях.

Фрезерование с ЧПУ в производстве заказных деталей

Использование Neway фрезерования с ЧПУ в изготовлении заказных деталей подтверждает его стремление к предоставлению высококачественных решений для различных отраслей. Точность, экономичность и преимущества быстрого прототипирования делают Neway надежным партнером для клиентов, нуждающихся в высококачественных индивидуальных компонентах для своих приложений.

Фрезерование с ЧПУ, важный компонент арсенала Neway по изготовлению заказных деталей, применяется в различных отраслях благодаря своей точности и эффективности. В аэрокосмической сфере, где важна высокая точность, фрезерование обеспечивает создание сложных компонентов с допусками до ±0,005 дюйма. Такая точность критична для изготовления авиационных деталей, где небольшие отклонения могут повлиять на общие характеристики. В медицине детали, обработанные на фрезерных станках с ЧПУ, играют ключевую роль в производстве сложных хирургических инструментов и протезов, соответствующих строгим стандартам качества. Опыт Neway в области фрезерования с ЧПУ делает его надежным партнером для таких критически важных приложений, обеспечивая изготовление заказных деталей, соответствующих строгим требованиям отрасли.

Преимущества фрезерования с ЧПУ выходят за рамки точности, включая экономическую эффективность и возможности быстрого прототипирования. Процесс фрезерования Neway оптимизирует использование материала, снижая отходы и способствуя общему сокращению затрат. Кроме того, автоматизация в ЧПУ позволяет повысить производительность, а машины Neway эффективно работают для выполнения жестких производственных графиков. Быстрое прототипирование позволяет оперативно создавать прототипы, которые можно оценить по форме, подгонке и функциональности до начала массового производства. Такой итеративный подход гарантирует, что клиенты получат заказные детали, соответствующие их спецификациям, и прошедшие строгий контроль качества.

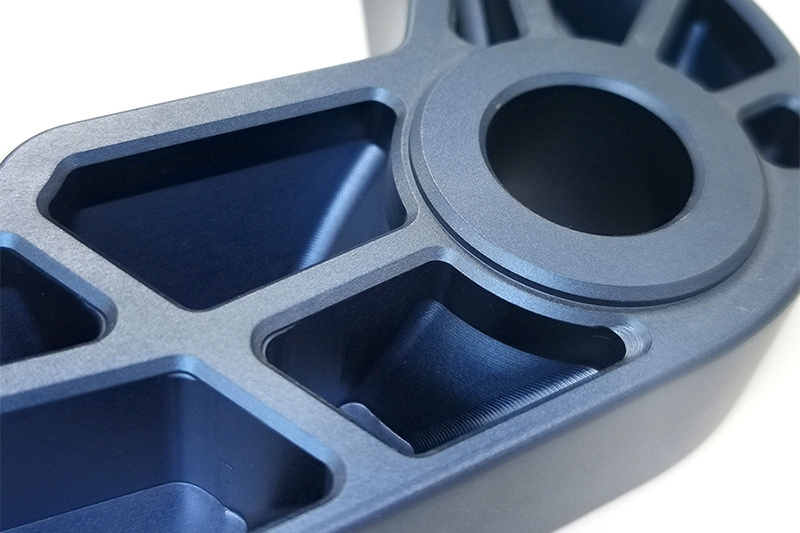

Многоосевое фрезерование с ЧПУ

Определение многоосевого фрезерования с ЧПУ

Многоосевое фрезерование с ЧПУ — это процесс точного механического удаления материала, используемый для изготовления заказных деталей, играющий ключевую роль в комплексных услугах Neway. В этом процессе станок с числовым программным управлением, имеющий несколько осей, одновременно перемещает и вращает режущий инструмент, позволяя создавать сложные и детализированные формы из сырья.

Neway использует многоосевое фрезерование с ЧПУ, особенно на этапе быстрого прототипирования, чтобы достигать высокой точности и узких допусков. Этот процесс использует современное оборудование, способное двигаться по осям X, Y, Z, а также по дополнительным поворотным осям (A, B, C). Совмещение этих осей позволяет станку подходить к заготовке под разными углами, уменьшая необходимость переналадки и повышая общую эффективность.

Преимущества многоосевого фрезерования с ЧПУ включают повышенную точность, сокращение времени производства и возможность создания сложных геометрических форм, которые сложно изготовить традиционными методами. Стремление Neway к использованию передовых технологий и точности отражается в применении многоосевого фрезерования в услугах быстрого прототипирования.

Например, в недавнем проекте Neway успешно применил 5-осевой фрезерный станок для изготовления сложного аэрокосмического компонента с допуском ±0,005 дюйма. Такая точность соответствует и превосходит отраслевые стандарты, демонстрируя приверженность Neway поставлять заказные детали высшего качества.

Многоосевое фрезерование для заказных деталей

Многоосевое фрезерование с ЧПУ, важный производственный процесс в Neway, находит применение во многих отраслях благодаря своей универсальности и точности. В аэрокосмической отрасли, гд������������� компоненты требуют строгих технических условий, многоосевое фрезерование превосходно справляется с задачей. Станки Neway управляют движениями по нескольким осям одновременно, создавая сложные детали с допусками до ±0,005 мм. Это важно для производства легких и аэродинамичных компонентов, при этом обеспечивая необходимую прочность конструкции для безопасности и эффективности.

В медицинской сфере преимущества многоосевого фрезерования проявляются при изготовлении сложных хирургических инструментов и имплантатов. Точность станков Neway критична для достижения необходимых допусков в таких ответственных приложениях. Кроме того, возможность работать с различными материалами, включая биосовместимые пластики и металлы, гарантирует, что заказные медицинские детали соответствуют строгим стандартам качества и функциональности. Высокая эффективность многоосевого фрезерования помогает удовлетворять растущий спрос на персонализированные медицинские решения.

Автомобильная промышленность значительно выигрывает от экспертизы Neway в многоосевом фрезеровании, особенно при производстве сложных компонентов двигателя и точных деталей. Процесс позволяет создавать сложные геометрические формы с минимальной подготовкой, что способствует ускорению производственных циклов и снижению затрат. Станки Neway эффективно обрабатывают различные материалы, от алюминиевых сплавов до закаленной стали, удовлетворяя разнообразные требования автомобильного сектора. Такая универсальность в сочетании с высокой точностью делает многоосевое фрезерование ключевым направлением в стремлении Neway поставлять заказные детали высшего качества для различных отраслей.

Токарная обработка с ЧПУ

Процесс токарной обработки с ЧПУ

Токарная обработка с ЧПУ — это точный процесс изготовления заказных металлических, керамических и пластиковых деталей. Neway, предоставляющий комплексные услуги по изготовлению деталей, использует токарную обработку ка� �ас�ь св�их с�рв�сов быстрого прототипирования и производства по требованию.

При токарной обработке с ЧПУ заготовка вращается на токарном станке, а режущий инструмент снимает материал, формируя нужную форму. Процесс очень точный, с допусками до ±0,005 дюйма, что обеспечивает производство высокоточных компонентов.

Одним из важных преимуществ токарной обработки является возможность работать с разными материалами, включая металлы, керамику и пластики, что демонстрирует универсальность Neway для удовлетворения разнообразных потребностей клиентов. Токарная обработка особенно эффективна для создания цилиндрических, конических и вращающихся деталей с тонкими элементами. Заказные детали производятся с помощью проектирования траекторий инструмента, программирования ЧПУ и настройки оборудования, например, для датчиков, медицинских соединителей, гидравлических и пневматических соединителей.

Для иллюстрации опыта Neway приведем недавний проект, в котором была успешно изготовлена партия деталей из нержавеющей стали с требованием по допуску ±0,002 дюйма. Это демонстрирует нашу приверженность строгим техническим требованиям и производству компонентов с исключительной точностью.

Цилиндрические, конические и вращающиеся детали — токарная обработка с ЧПУ

Экспертиза Neway обеспечивает индивидуальные решения для различных отраслей в области токарной обработки цилиндрических и конических вращающихся деталей. Процесс токарной обработки Neway отличается точностью размеров и допусков при изготовлении цилиндрических деталей. Например, при производстве валов для автомобильных применений возможности токарной обработки Neway обеспечивают точность диаметра до ±0,003 дюйма, что соответствует строгим отраслевым требованиям.

Кро�е �ого, процесс токарной обработки эффективно справляется с коническими вращающимися деталями, демонстрируя универсальность Neway в производстве заказных деталей. Конические компоненты, часто используемые в инструментальной и механической сборке, требуют высокой точности. Опыт Neway позволяет безупречно производить конические детали с углами до 5 градусов и допусками до ±0,005 дюйма. Такая точность критична для приложений, где важна точная подгонка и выравнивание деталей.

Преимущества использования токарной обработки для цилиндрических и конических деталей заключаются в обеспечении стабильности, эффективности и экономичности. Стремление Neway к поставке высококачественных заказных деталей проявляется в возможностях токарной обработки, удовлетворяющей специфические потребности клиентов в разных отраслях. Независимо от типа детали, процесс токарной обработки Neway гарантирует производство с исключительной точностью и надежностью.

Многоосевая токарная обработка с ЧПУ

Особенно выделяется производство заказных металлических деталей с узкими допусками, где ярко проявляются возможности многоосевой токарной обработки Neway. Например, использование 5-осевого токарного станка позволяет эффективно обрабатывать тонкие валы и сложные вращающиеся детали, повышая общую производительность процесса.

Многоосевая токарная обработка — это сложный процесс точного механического производства, широко применяемый такими компаниями, как Neway. Этот метод использует токарный станок с ЧПУ с несколькими осями движения для создания сложных геометрических форм на заготовке. Neway добивается высокой точности и эффективности в этом процессе.

Основное преимущество многоосевой токарной обработки заключается в возможности создания сложных деталей за одну установку, что сокращает количество операций обработки. Опыт Neway позволяет точно контролировать вращательные и линейные движения инструмента, обеспечивая превосходную отделку поверхности и жесткие допуски.

М�ог�о�е�а� токарная обработка тонких валов и сложных вращающихся деталей

Многоосевая токарная обработка идеально подходит для обработки тонких валов и сложных вращающихся деталей, демонстрируя мастерство Neway в изготовлении сложных и точных компонентов.

Многоосевая токарная обработка Neway превосходно обеспечивает требуемые размеры тонких валов с высокой точностью. Одновременное движение по нескольким осям позволяет создавать сложные геометрические формы и мелкие детали на поверхности вала. Это особенно важно в приложениях, где критичны механические свойства и балансировка вала.

Возможности многоосевой токарной обработки Neway проявляются при изготовлении компонентов со сложными контурами и деталями в сложных вращающихся узлах. Управление инструментом по разным осям позволяет обрабатывать сложные формы с высокой точностью. Будь то внутренняя резьба, канавки или другие мелкие элементы, Neway гарантирует соответствие каждой детали точным требованиям.

Например, для вращающейся детали требуется уровень точности ±0,01 мм для обеспечения плавной сборки и оптимальной работы. Процесс многоосевой токарной обработки Neway не только соответствует, но и зачастую превосходит такие требования, демонстрируя приверженность компании к выпуску изделий высочайшего качества.

Эффективность многоосевой токарной обработки особенно заметна при работе с тонкими валами и сложными вращающимися деталями. Минимизация переналадок и смены инструмента значительно сокращает время производства, повышая производительность и экономическую эффективность.

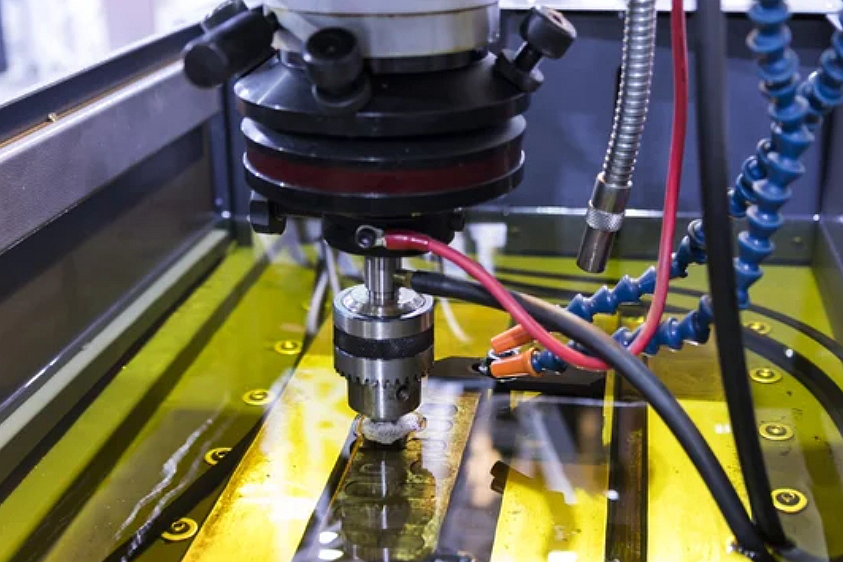

Электроэрозионная обработка (EDM)

Электроэрозионная обработка (EDM) — это точный метод обработки, широко используемый в производстве. Она особенно полезна для сложных конструкций и материалов, труднообрабатываемых традиционными инструментами. В Neway признают важность EDM для изготовления высокоточных заказных деталей.

В EDM электропроводящая загот�вка � �фор�ирова�ный электрод погружаются в диэлектрическую жидкость. Процесс начинается с контролируемых повторяющихся электрических разрядов, которые разрушают материал, формируя готовую деталь. Neway применяет EDM для достижения жестких допусков с точностью до ±0,005 мм.

Этот метод особенно эффективен при изготовлении сложных компонентов для различных отраслей, подтверждая стремление Neway к точному производству. Преимущества EDM включают возможность работы со сложной геометрией и твердыми материалами, сохраняя высокую производительность.

Опыт Neway с EDM охватывает создание пресс-форм, штампов и деталей с тонкими деталями. Наше стремление к точности отражается в применении EDM, обеспечивая клиентам получение продуктов с исключительной точностью и надежностью.

EDM при изготовлении форм

Электроэрозионная обработка (EDM) имеет ключевое значение в создании форм в рамках полного спектра услуг Neway по изготовлению заказных деталей. В литье под давлением, где важна точность, EDM является предпочтительным методом создания сложных и детализированных форм. Neway использует EDM для формирования форм с высокой точностью, обеспечивая соответствие компонентов строгим отраслевым допускам.

В контексте пластмассового литья под давлением EDM позволяет Neway создавать формы с тонкими деталями, обеспечивая производство сложных пластиковых деталей. Точность EDM важна для равномерной толщины стенок, минимизации дефектов и оптимизации эффективности всего процесса. Например, Neway достигает допусков до ±0,01 мм при изготовлении форм EDM, что способствует производству высококачественных пластиковых изделий.

Кроме того, EDM широко используется при создании форм для процессов оверлейминга и вставки. Neway применяет EDM для изготовления форм, которые обеспечивают бесшовную интеграцию различных материалов, повышая функциональность и долговечность конечных продуктов. Этот стратегический подход демонстрирует стремление Neway к предоставлению комплексных решений высшего уровня для заказных деталей, особенно в динамичной и требовательной области литья под давлением.

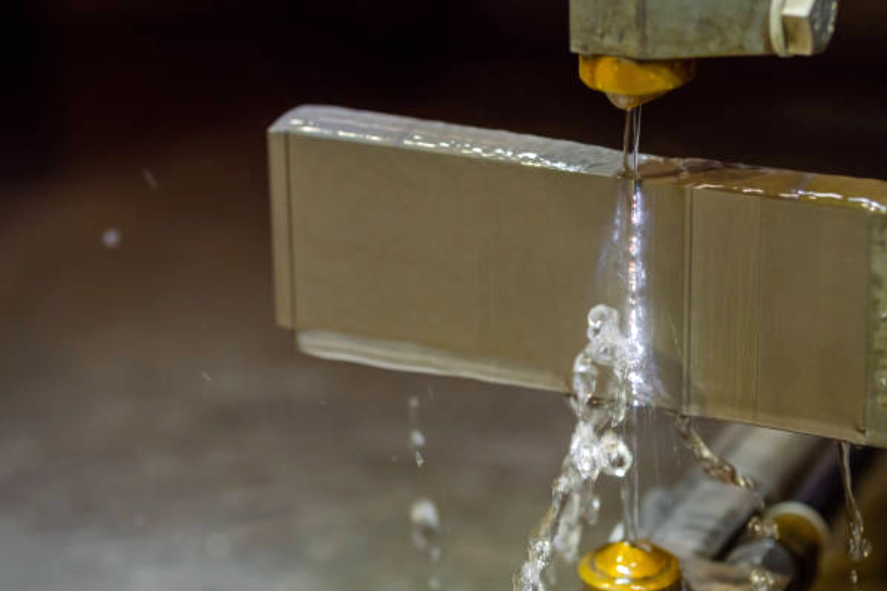

Проволочно-электроэрозионная обработка (Wire EDM)

Проволочно-электроэрозионная обработка (Wire EDM) — это точный и универсальный производственный процесс, широко используемый в промышленности, особенно для изготовления заказных деталей. Neway, предоставляя комплексные услуги по изготовлению деталей, признает важность Wire EDM для достижения высокой точности.

В Wire EDM используется тонкая проволока, обычно из латуни или вольфрама, для вырезания сложных форм и узоров из заготовок. Процесс заключается в контролируемом электрическом разряде между проволокой и заготовкой, вызывающем искры, которые разрушают материал. Этот метод особенно эффективен для обработки материалов, труднообрабатываемых традиционными способами, таких как твердые стали и экзотические сплавы.

Стремление Neway к совершенству отражается в использовании Wire EDM в производственных технологиях. Метод обеспечивает исключительную точность с допусками до ±0,005 мм, гарантируя изготовление сложных и детализированных деталей с непревзойденной точностью.

Преимущества Wire EDM включают минимальный износ инструмента, обеспечивающий стабильное качество в длительных производственных сериях. В сочетании с ориентированностью Neway на эффективность это приводит к оптимизации производственного процесса и рациональному использованию времени и ресурсов.

Сверление с ЧПУ

Сверление с числовым программным управлением (ЧПУ) — это точный метод, применяемый Neway при изготовлении заказных деталей. Он обеспечивает высокую точность с допусками до ±0,005 мм, гарантируя, что сверленые отверстия соответствуют точным спецификациям. Такой уровень точности особенно важен в отраслях, где критична точность расположения компонентов.

Neway достигает выдающейся эффективности при создании сложных узоров отверстий с помощью современных станков для сверления с ЧПУ. Передовые технологии обеспечивают быструю смену инструментов и высокие скорости шпинделя, что позволяет сверлить до 10 000 отверстий в час. Такая эффективность свидетельствует о стремлении Neway предоставлять своевременные решения сво�м кл�ент�м.

Шлифование с ЧПУ

В сфере точного производства шлифование с ЧПУ является революционным методом. Neway использует этот способ для формирования и финишной обработки заказных деталей с непревзойденной точностью. Процесс шлифования обеспечивает отделку поверхности Ra 0,2 микрометра, превосходящую отраслевые стандарты и обеспечивающую высокое качество продукции.

Одним из ключевых преимуществ шлифования с ЧПУ является способность поддерживать стабильные допуски при больших объемах производства. Neway достигает допусков до ±0,002 мм, гарантируя, что каждая деталь соответствует самым строгим требованиям. Такая точность критична в приложениях, где малейшее отклонение влияет на функциональность изделия.

Синергия различных процессов ЧПУ

Синергия различных процессов ЧПУ — включая фрезерование, многоосевое фрезерование, токарную обработку, многоосевое токарное обслуживание, электроэрозионную обработку (EDM), проволочно-электроэрозионную обработку (Wire EDM), шлифование и сверление — играет ключевую роль в обеспечении точности и эффективности при изготовлении заказных деталей.

В точном механическом производстве фрезерование и многоосевое фрезерование обеспечивают изготовление сложных форм с узкими допусками. Эти процессы гарантируют высокий уровень точности с допусками до ±0,005 мм, соответствуя самым строгим требованиям.

Токарная обработка и многоосевая токарная обработка необходимы для создания цилиндрических компонентов с исключительной точностью. Используя передовые возможности Neway, достигается концентричность и параллельность до ±0,01 мм, улучшая качество обработанных деталей.

Процессы EDM и Wire EDM обеспечивают уникальные возможности для обработки сложных и деликатных геометрий, а также твердых материалов. Точность достигается до ±0,002 мм, обеспечивая высокую точность сложных компонентов.

Шлифование с ЧПУ добавляет дополнительный уровень совершенства, обеспечивая отделку поверхности до Ra 0,2 мкм, демонстрируя приверженность Neway точности и высокому качеству продукции.

Сверление с ЧПУ — важный этап производства, гарантирующий точное расположение и глубину отверстий. Допуски варьируются от ±0,01 мм до ±0,05 мм, чт� �по�о�ствуе� об�ей точности конечного изделия.