Что такое многокоординатное фрезерование? Классификация, процесс и преимущества

Введение в многоосевое фрезерование

В области прецизионного машиностроения и продвинутого производства эволюция фрезерования с ЧПУ (Computer Numerical Control) стала ключевым этапом. Изначально технология ЧПУ произвела революцию в производстве благодаря трехосевым фрезерным станкам, способным перемещать режущий инструмент по трем направлениям: X, Y и Z. Однако по мере роста требований отраслей к более сложным и тонко спроектированным деталям ограничения трехосевых станков стали очевидны. Эта необходимость привела к созданию многоосевого фрезерования — более продвинутой версии технологии ЧПУ.

Что такое многоосевое фрезерование?

Многоосевое фрезерование — это фрезерование на станках с ЧПУ, работающих сверх традиционных трех осей, с добавлением дополнительных вращательных осей для повышения гибкости и возможностей процесса обработки. Эта технология позволяет обрабатывать исключительно сложные геометрические формы, недоступные для стандартного трехосевого фрезерования. Возможность одновременно вращать заготовку и инструмент уменьшает потребность в многократных переустановках и повышает точность итогового изделия.

Значимость многоосевого фрезерования

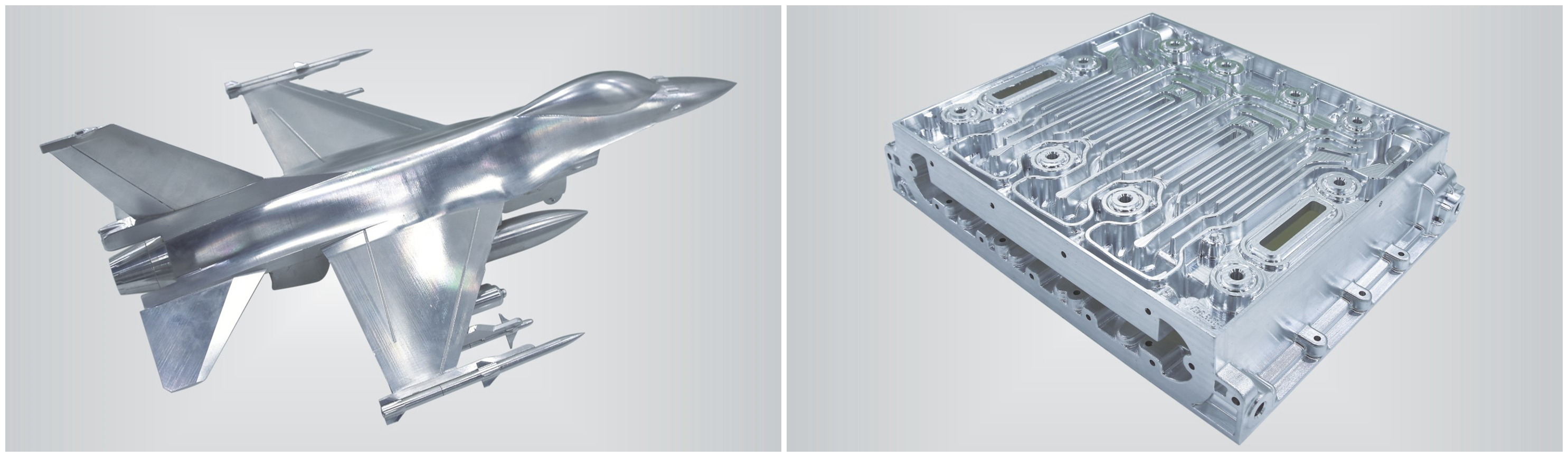

Появление многоосевых фрезерных станков стало значительным скачком в производственных возможностях, позволяя отраслям, таким как авиакосмическая, автомобильная и медицинская, изготавливать детали с беспрецедентной точностью и сложностью. Эти станки способны производить компоненты со сложными контурами и поверхностями без компромиссов по скорости и эффективности, что делает многоосевое фрезерование краеугольным камнем современного производства.

Понимание многоосевого фрезерования

Многоосевое фрезерование — это использование станков с ЧПУ, в которых добавлены оси сверх стандартных X, Y и Z, применяемых в традиционном фрезеровании. Такая архитектура обеспечивает одновременное перемещение и вращение инструмента и заготовки, что позволяет выполнять более сложные операции с высокой точностью. Включение дополнительных осей трансформирует сам процесс фрезерования, расширяя его возможности и позволяя создавать сложные и изящные конструкции, недоступные для 3-осевых станков.

Сравнение с традиционным (3-осевым) фрезерованием

Чтобы лучше понять возможности многоосевого фрезерования, полезно сравнить его с традиционным 3-осевым:

3-осевое фрезерование: включает перемещения и резание по трем линейным осям — X, Y и Z. Такой набор достаточен для множества стандартных задач, но ограничен при обработке сложных геометрий и поднутрений.

Многоосевое фрезерование: добавляет одну или несколько вращательных осей, существенно расширяя доступ инструмента к нескольким сторонам детали без участия оператора. Это приводит к сокращению времени переналадки, улучшению качества поверхности и возможности создавать более сложные формы.

Ключевые аспекты многоосевого фрезерования

Сложность в дизайне: многоосевые станки выполняют изощренные резы и детальные элементы практически под любым углом, предоставляя конструкторам и инженерам большую свободу в проектировании.

Точность и гибкость: дополнительные оси обеспечивают непревзойденную точность, упрощая достижение жестких допусков и выпуск деталей в строгом соответствии со спецификацией.

Эффективность: способность выполнять сложные операции за один установ сокращает общее время обработки и повышает пропускную способность производства.

Классификации многоосевых фрезерных станков

Многоосевые фрезерные станки различаются прежде всего количеством осей, которые они способны задействовать во время обработки. Это разнообраз�������������е открывает спектр возможностей — от относительно простых геометрий до крайне сложных форм, требующих точного контроля движений станка. Ниже представлен подробный обзор основных классов многоосевых фрезерных станков:

1. 4-осевые фрезерные станки

Описание: 4-осевой станок вводит вращательную ось, часто называемую осью A, которая вращается вокруг оси X. Эта дополнительная ось расширяет возможности обработки сверх простых вертикальных и горизонтальных резов, характерных для 3-осевых машин.

Возможности: 4-осевая обработка позволяет сверлить отверстия и выполнять резы под углами и из направлений, недоступных для 3-осевой машины без переустановки заготовки. Это особенно полезно для сложных геометрий, типичных для автопрома и авиакосмических деталей.

2. 5-осевые фрезерные станки

Описание: 5-осевые станки имеют две дополнительные вращательные оси — обычно A и B либо A и C, в зависимости от их ориентации относительно осей X, Y и Z. Такие станки способны одновременно управлять инструментом или заготовкой по пяти осям.

Возможности: 5-осевая обработка оптимальна для задач повышенной сложности и точности в авиакосмической, медицинской и штамповочно-формовочной промышленности. Станки эффективно изготавливают сложные детали с развитой геометрией и высоким качеством поверхности, сокращая потребность в многократных установках и сменах инструмента.

3. Дополнительные конфигурации

6-осевые фрезерные станки: хотя встречаются реже, 6-осевые машины обеспечивают еще большую универсальность и точность. Дополнительная степень свободы позволяет выполнять самые сложные и детализированные конструкции. Они особенно полезны для деталей со сложными контурами, требующих точного позиционирования инструмента практически под любым углом.

Возможности: дополнительная ось дает непревзойденную гибкость в обработке, позволяя существенно сокращать время и усилия на подготовку и выполнение работ, которые иначе были бы крайне трудоемкими и длительными.

Уникальные возможности каждого типа и области применения

4-осевые станки: подх�дя� �ля з�да�, т�е�ующих сложных детализированных резов (включая гравировку и рельефы), а также когда необходимо обработать несколько сторон детали за один установ.

5-осевые станки: незаменимы там, где критична точность, например, в авиации для обработки профилей крыльев, лопаток турбин и прототипов новых конструкций.

6-осевые станки: лучший выбор для передовых НИОКР и производства деталей с чрезвычайно сложной геометрией, где требуется высочайший уровень детализации и чистоты поверхности.

Процесс многоосевого фрезерования

Процесс многоосевого фрезерования включает ряд взаимосвязанных этапов, которые в совокупности обеспечивают успешное изготовление сложных деталей с высокой точностью. Ниже — подробный разбор каждого шага:

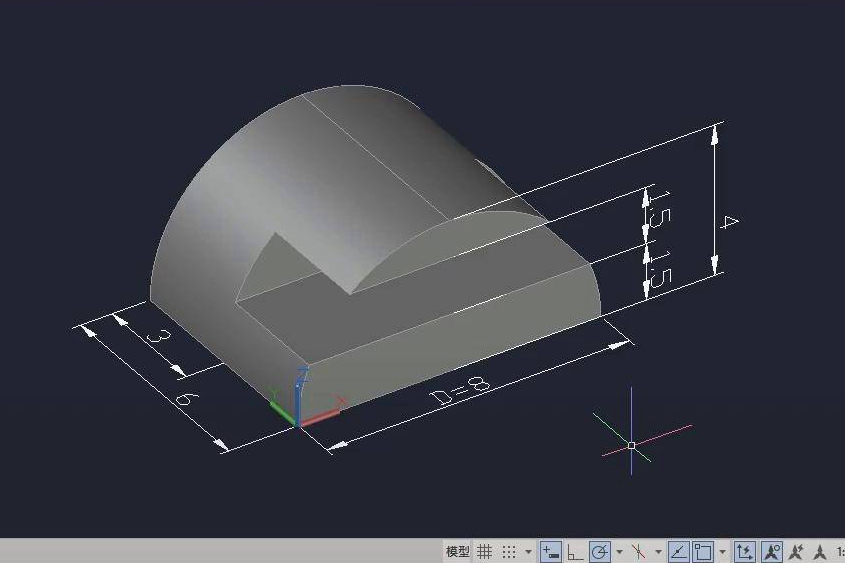

1. Создание CAD-модели

Процесс начинается с построения точной 3D-модели в CAD-системе. Эта модель служит чертежом изделия и содержит все ключевые размеры, допуски и геометрические элементы. Детализация CAD-модели критична, так как напрямую влияет на качество и точность конечного изделия.

2. Программирование в CAM и симуляция

После завершения CAD-модели файл импортируется в CAM-систему, где 3D-модель преобразуется в формат, понятный станку. В CAM планируются и симулируются траектории инструмента, чтобы оптимизировать движения по эффективности и точности. Этап симуляции жизненно важен для выявления проблем — столкновений инструмента, неэффективных перемещений и т.п., способных повлиять на процесс.

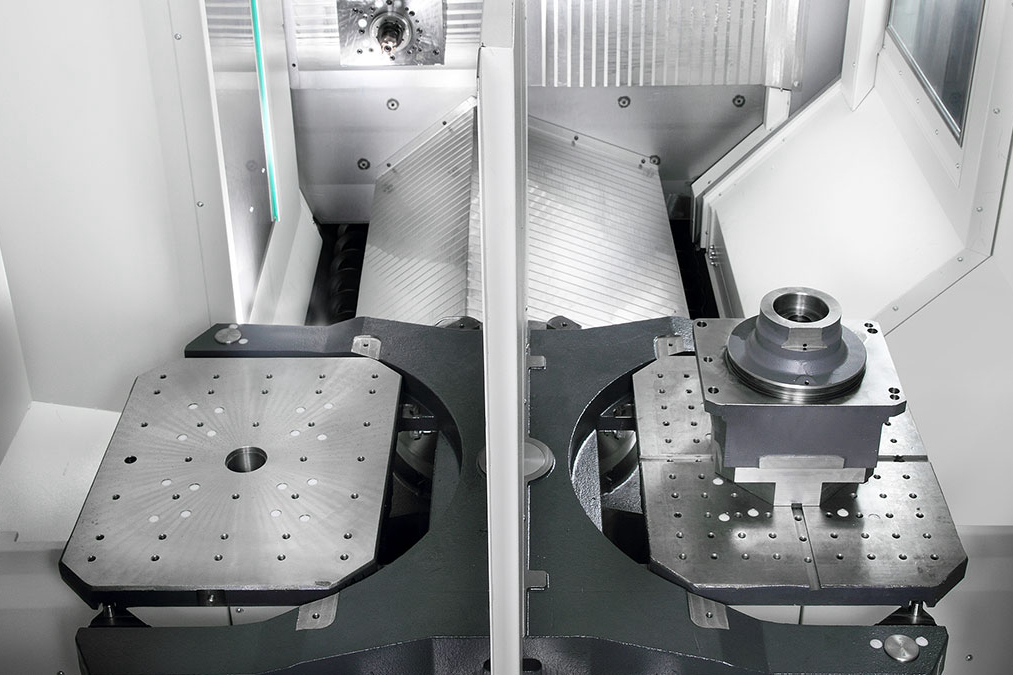

3. Настройка и оснастка, специфичные для многоосевых станков

Настройка многоосевого станка включает конфигурирование различных осей в строгом соответствии с запланированными траекториями. Также подбираются и устанавливаются соответствующие инструменты и приспособления. Особое внимание уделяется длине и диаметру инструмента, поскольку эти параметры определяют доступ к сложной геометрии без помех. Жесткость и стабильность установки — критически важны для сохранения точности по нескольким осям.

4. �е�ос�е�стве�н�я �бработка

Обработка начинается после настройки станка и проверки программы на симуляции. Заготовка надежно фиксируется на столе или в приспособлении, инструменты выводятся в работу. При выполнении запрограммированных траекторий режущий инструмент перемещается по заданным осям, одновременно вращаясь и наклоняясь для доступа к заготовке под различными углами. Это позволяет создавать изящные конструкции и сложные элементы, труднодостижимые при меньшем числе осей.

В ходе обработки часто требуется оперативный мониторинг и корректировки для компенсации отклонений траектории или неоднородности материала. Такой адаптивный подход помогает удерживать конечные размеры в пределах заданных допусков.

5. Достижимая точность и допуски

Многоосевые станки способны обеспечивать крайне малые допуски — нередко в пределах нескольких микрон. Точный контроль положения и ориентации инструмента дает лучшую чистоту поверхности и более точные элементы — это критично для отраслей с повышенными требованиями к размерной точности.

Благодаря своим продвинутым возможностям процесс многоосевого фрезерования обеспечивает значительные преимущества при эффективном и точном изготовлении сложных деталей. Он повышает функциональность и эстетику изделий, снижает отходы и общее время производства, что делает его предпочтительным выбором для задач высокоточного машиностроения.

Преимущества многоосевого фрезерования

По сравнению с традиционными методами многоосевое фрезерование дает ряд преимуществ, особенно при производстве сложных и высокоточных компонентов. Ключевые выгоды, делающие эту технологию ценным активом современного производства:

1. Повышенная точность и сложность конструкции

Станки позволяют одновременно перемещаться по нескольким осям, обеспечивая исключительный контроль траектории и угла атаки инструмента. Это дает возможность выпускать сложнейшие детали с развитой геометрией и тонкими элементами, что трудно или невозможно для традиционных 3-осевых машин. Изготовление сложных форм за один установ повышает точность и сохраняет целостность з�мыс�а.

2. �ок�ащение времени переналадки и рост общей эффективности

В традиционной обработке сложные детали часто требуют множества установов для получения разных углов и позиций. Многоосевое фрезерование существенно сокращает их число, позволяя инструменту обрабатывать несколько сторон детали за один установ. Это ускоряет производственные циклы и повышает общую пропускную способность, снижая затраты.

3. Улучшенное качество поверхности

Точный контроль ориентации и траектории инструмента обеспечивает превосходную чистоту поверхности. Оптимальный угол относительно заготовки позволяет получать более гладкие поверхности и тонкие детали, часто устраняя потребность в последующей доводке — шлифовании или полировке.

4. Меньшая зависимость от вторичных операций

Способность выполнять сложные резы и формировать точные внутренние элементы уменьшает необходимость в дополнительных стадиях обработки. Интеграция функций упрощает производственный процесс и минимизирует риски ошибок при переустановках, повышая качество и стабильность результата.

5. Обработка чрезвычайно сложных деталей

Дополнительные оси дают непревзойденную универсальность: легче обрабатывать детали со сложными контурами, поднутрениями и глубокими полостями. Поэтому отрасли с высокими требованиями к детализации и точности — авиация, медицина, автопром — в значительной степени полагаются на многоосевую обработку.

6. Более рациональное использование материала

Многоосевые станки оптимизируют скорость съема материала при минимизации отходов. Такая эффективность снижает затраты и поддерживает устойчивые производственные практики за счет уменьшения брака и обрезков.

Эти преимущества объясняют, почему многоосевое фрезерование считается фундаментом передового производства. Обеспечивая выпуск сложных деталей быстрее и качественнее, технология помогает отраслям соблюдать жесткие графики и строгие стандарты качества и продолжает развиваться, расширяя границы возможного в прецизионной обработке.

Применения многоосевого фрезерования

Мн�гоосев�е ф�езе�о�а�ие — у�иверсальный и мощный процесс, применимый в широком спектре отраслей. Способность создавать сложные формы с высокой точностью делает его незаменимым там, где нормой являются изящные конструкции и жесткие допуски. Ниже — обзор основных направлений применения:

1. Авиакосмическая отрасль

Здесь первостепенны точность и надежность. Многоосевая обработка используется для производства критически важных компонентов — лопаток турбин, кронштейнов двигателей, элементов шасси. Эти детали часто имеют сложную геометрию, выполнимую только на многоосевых станках, и должны соответствовать строгим требованиям безопасности и эксплуатационным стандартам.

2. Автомобилестроение

Многоосевая обработка критична при изготовлении высоконагруженных компонентов двигателя, корпусов трансмиссий и элементов подвески. Детали должны обрабатываться с высокой точностью, чтобы надежно работать в экстремальных условиях. Гибкость технологии также позволяет быстрее и экономичнее выпускать индивидуальные модификации и прототипы, чем при традиционных методах.

3. Медицина

Медицинская отрасль существенно выигрывает от возможностей многоосевой обработки: изготавливаются сложные хирургические инструменты и имплантаты — эндопротезы, костные винты и др. Возможность работать с биосовместимыми материалами, соблюдать необходимую точность и добиваться гладкости поверхностей напрямую влияет на результат лечения.

4. Электроника

В электронике технология применяется для изготовления корпусов, радиаторов охлаждения и других важных компонентов. Часто требуются точные элементы и гладкие поверхности, чтобы обеспечить корректную работу и долговечность изделий.

5. Производство форм

Многоосевое фрезерование облегчает изготовление пресс-форм со сложными деталями и превосходной чистотой поверхности. Такие формы используются в литье пластмасс под давлением, литье под давлением металлов и формовании стекла, где высокая то�ность кри�ич�а для качества конечной продукции.

6. Инструментальная оснастка и штампы

Для изготовления штампов, кондукторов и приспособлений по всей производственной цепочке необходима высокая точность — многоосевая обработка обеспечивает требуемую геометрию и повторяемость.

7. Высокие технологии, НИОКР

В исследовательских проектах многоосевое фрезерование позволяет изготавливать компоненты с экспериментальными дизайнами и из новых материалов. Это жизненно важно для разработки продуктов и технологий, упрощая прототипирование и испытания.

Широкий спектр применений подчеркивает значимость многоосевого фрезерования в современном машиностроении. Обеспечивая выпуск сложных, высококачественных деталей, технология расширяет возможности отраслей и ускоряет инновации. По мере развития технологий область применения будет расти, закрепляя роль многоосевой обработки как критически важной для производства.

Будущие тренды и технологические достижения в многоосевом фрезеровании

По мере того как отрасли развиваются и предъявляют более высокие требования к сложности и точности, многоосевая обработка также совершенствуется. Ниже — ключевые направления и технологические новшества, формирующие будущее многоосевого фрезерования:

Наши услуги

Хотите улучшить производственные процессы или разработать сложные компоненты с непревзойденной точностью? Оцените возможности многоосевого фрезерования. Свяжитесь с компанией Neway, чтобы узнать больше о наших продвинутых решениях в области многоосевой обработки и о том, как интегрировать их в ваше производство для повышения эффективности, снижения затрат и улучшения качества изделий. Обратитесь к нам уже сегодня, чтобы назначить консультацию с экспертом, или посетите наш сайт для получения подробной информации о наших возможностях и услугах. Поможем вывести ваши производственные операции на новый уровень благодаря передовым технологиям многоосевого фрезерования.