Что такое ЧПУ-обработка | Процесс, классификация и сравнение

Обзор ЧПУ обработки

ЧПУ обработка, также известная как числовое программное управление (ЧПУ), — это процесс производства, использующий автоматизированные станки для удаления материала с заготовки с целью создания точных и сложных деталей. Этот процесс обладает множеством преимуществ, включая высокую точность, повторяемость и универсальность. ЧПУ обработка исключает необходимость ручного управления, снижая вероятность ошибок и повышая эффективность.

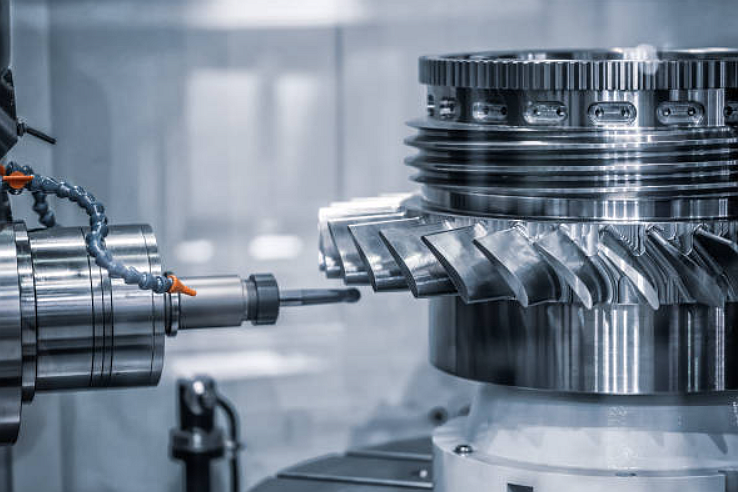

Одним из популярных видов ЧПУ обработки является точение, при котором заготовка вращается, а режущий инструмент удаляет материал, формируя требуемую форму. ЧПУ точение обеспечивает исключительную точность и позволяет производить цилиндрические или вращающиеся детали со сложными характеристиками.

Еще одним часто используемым методом является фрезерование на станках с ЧПУ, при котором вращающийся режущий инструмент удаляет материал с неподвижной заготовки. Этот метод идеально подходит для создания деталей со сложными формами, включая пазы, отверстия и карманы. ЧПУ обработка объединяет преимущества точения и фрезерования, предлагая комплексное решение для различных производственных задач.

Хотя ЧПУ обработка обладает множеством преимуществ, у нее есть и некоторые ограничения. Первоначальная настройка и программирование могут занимать значительное время, особенно для сложных деталей. Кроме того, стоимость станков с ЧПУ и их обслуживания может быть высокой, что делает этот метод более подходящим для крупносерийного производства или специализированных применений.

История ЧПУ обработки

История ЧПУ обработки восходит к середине XX века, когда возникла потребность в автоматизированных производственных процессах. Первые станки с числовым программным управлением были разработаны в 1940–1950-х годах, преимущественно для военных и аэрокосмических целей. Эти ранние системы использовали перфокарты или магнитные ленты д�������������я управления движениями станка.

Со временем развитие компьютерных технологий привело к созданию более сложных систем ЧПУ. Внедрение программного обеспечения для компьютерного проектирования (CAD) и компьютерного производства (CAM) существенно изменило ЧПУ обработку, позволив создавать более точные и сложные конструкции деталей.

Определение и классификация ЧПУ обработки

Что такое ЧПУ обработка?

ЧПУ обработка — это производственный процесс, при котором используются управляемые компьютером станки для удаления материала с заготовки и создания точных деталей. В процессе применяются программируемые инструкции для управления движениями режущих инструментов, что обеспечивает точность и повторяемость операций.

ЧПУ обработка включает различные методы, такие как точение и фрезерование, которые имеют разные возможности и сферы применения. Для этих методов используются разные станки с ЧПУ, например, токарные и фрезерные станки, для выполнения конкретных операций.

Классификация ЧПУ обработки

ЧПУ обработка классифицируется по области применения и сложности изготавливаемых деталей. Наиболее распространенные категории включают:

- Токарная обработка с ЧПУ: этот метод заключается во вращении заготовки при одновременном удалении материала режущим инструментом, что позволяет получать цилиндрические или вращающиеся детали. Токарная обработка подходит для изготовления валов, втулок и резьбовых элементов.

- Фрезерование с ЧПУ: вращающийся режущий инструмент удаляет материал с неподвижной заготовки, формируя разнообразные формы и особенности. Фрезерование подходит для производства деталей со сложной геометрией, таких как кронштейны, корпуса и пресс-формы. Например, 3-осевое и 5-осевое ЧПУ.

- Специализированное токарное ЧПУ: метод, сосредоточенный исключительно на операциях точения, при которо� �аг�то�ка в�ащ�ется, а режущий инструмент формирует наружный диаметр детали. ЧПУ точение широко используется для изготовления цилиндрических или конических деталей, таких как валы, шкивы и фланцы.

- Комбинированное фрезерно-токарное ЧПУ: эта категория объединяет операции токарной и фрезерной обработки на одном станке. Позволяет изготавливать сложные детали с вращательными и призматическими элементами, уменьшая количество переналадок.

Каждая категория обладает своими преимуществами и выбирается в зависимости от конкретных требований детали и желаемого производственного процесса.

Этапы операций ЧПУ обработки

Пошаговый процесс ЧПУ обработки

ЧПУ обработка включает несколько ключевых этапов для преобразования цифрового дизайна в физическую деталь. Обычно процесс включает:

1. Проектирование детали: создание 3D-модели детали с помощью программного обеспечения для автоматизированного проектирования (CAD). Определение размеров, характеристик и допусков.

Первоначальный дизайн определяет форму, особенности и функциональность детали. Тщательное соблюдение технических требований и возможности изготовления помогает оптимизировать последующий процесс обработки.

2. Создание программы ЧПУ: преобразование 3D-модели в формат, понятный станку, с помощью программного обеспечения для автоматизированного производства (CAM). Программа содержит инструкции для движений инструмента, скоростей подачи и параметров резания.

Программа ЧПУ служит инструкцией, управляющей движениями станка и операциями резания. Она переводит дизайн в понятный для станка язык, обеспечивая точность и повторяемость.

3. Выбор и подготовка материала: подбор подходящего материала с учетом его механических свойств и предполагаемого применения. Обеспечение надежного крепления и выравнивания материала на станке ЧПУ.

Правильный выбор материала необходим для достижения требуемых свойств и характеристик детали. Корректная подготовка материала, включая крепление и выравнивание, обеспечивает стабильность процесса и точность результатов.

4. Настройка станка: установка режущих инструментов, держателей и приспособлений для з�к�е�лени� де�али на �танке ЧПУ. Калибровка станка и выполнение необходимых смещений инструмента.

Настройка включает монтаж инструментов и приспособлений, а также калибровку оборудования. Точная настройка гарантирует правильное позиционирование инструмента, минимизирует ошибки и обеспечивает соответствие размеров.

Передача программы ЧПУ на станок позволяет выполнять операции обработки. Проверка программы перед запуском помогает выявить возможные ошибки или проблемы.

5. Загрузка программы: передача программы ЧПУ в блок управления станком. Проверка и корректировка программы по необходимости.

Передача программы позволяет начать выполнение операций. Проверка программы обеспечивает отсутствие ошибок или проблем.

6. Выравнивание заготовки: установка заготовки в систему координат станка для точной обработки. Установка точки отсчета и определение осей X, Y и Z.

Выравнивание заготовки задает отправную точку для операций обработки. Точное позиционирование критично для сохранения размеров в пределах допусков на протяжении всего процесса.

7. Операции обработки: запуск программы ЧПУ для начала обработки. Станок выполняет инструкции, проводя резку, сверление и фрезерование для формирования детали.

Станок выполняет запрограммированные действия для удаления материала и формирования необходимой геометрии детали. Каждая операция — резка, сверление или фрезерование — вносит вклад в конечный результат.

8. Контроль в процессе: постоянный мониторинг обработки для обеспечения точности и эффективности производства детали. При необходимости вносятся корректировки.

Непрерывный контроль позволяет своевременно выявлять и исправлять отклонения, обеспечивая стабильное качество и предотвращая брак.

9. Операции отделки: после завершения основных операций выполняются вспомогательные процедуры, такие как удаление заусенцев, снятие фасок и обработка поверхности для достижения требуемых параметров.

Вспомогательные операции улучшают внешний вид и функциональность детали, устраняя острые края, повышая качество поверхности и готовя деталь к эксплуатации.

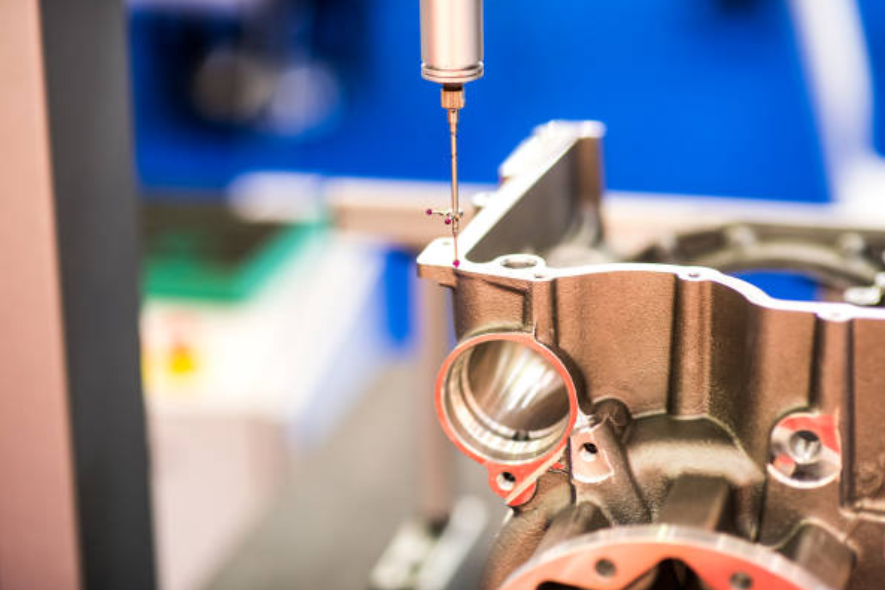

10. Инспекция и контроль качества: проверка готовой детали с использованием прецизионных измерительных инструмен�ов для п�д�в�ржде�ия соответствия размеров и качества. При необходимости вносятся корректировки.

Контроль качества обеспечивает соответствие детали техническим требованиям. Используются инструменты, такие как штангенциркули и координатно-измерительные машины (КИМ).

11. Снятие и очистка детали: удаление готовой детали со станка ЧПУ. Очистка от охлаждающих жидкостей, стружки и загрязнений.

Безопасное снятие и тщательная очистка детали гарантируют готовность к дальнейшему использованию или дополнительной обработке.

Распространенные материалы для ЧПУ обработки

Классификация материалов

Материалы для ЧПУ обработки классифицируются по механическим, физическим и химическим свойствам. Понимание классификаций помогает выбрать наиболее подходящий материал для конкретных применений. Ниже приведены стандартные категории материалов, используемых в ЧПУ обработке:

Металлы

Металлы широко применяются в ЧПУ обработке благодаря отличной прочности, долговечности и теплопроводности. Популярные материалы — алюминиевые сплавы, нержавеющая сталь, латунь, медь и титан. Каждый металл обладает уникальными свойствами, подходящими для различных сфер применения.

Пластики

Пластики характеризуются универсальностью, низкой плотностью и отличными изоляционными свойствами. ЧПУ обработка позволяет эффективно формовать пластики, такие как ABS, поликарбонат, акрил, нейлон и полипропилен. Эти материалы широко используются в автомобильной, электронной и потребительской отраслях.

Композиты

Композиты состоят из двух или более материалов с разными свойствами. Комбинация улучшает общие характеристики и позволяет создавать материалы с заданными свойствами. Популярные композиты — углеродное волокно, стекловолокно и армированные пластики.

Керамика

Керамические материалы обладают высокой термостойкостью, химической инертностью и электрической изоляцией. Передовые керамики, такие как оксид алюминия, цирконий и нитрид кремния, применяются в ЧПУ для изделий, требующих повышенной твердост�, изно�осто�кости и �ермостабильности.

Другие материалы

Также в ЧПУ обработке используются древесина, пенопласт и некоторые виды резины. Они применяются в мебельном производстве, прототипировании и изготовлении вывесок.

Факторы выбора материала

При выборе материала для ЧПУ обработки необходимо учитывать следующие факторы:

1. Механические свойства: оценка прочности, твердости, упругости и ударной вязкости для соответствия функциональным требованиям детали. Учитывать нагрузочную способность, износостойкость и ударопрочность.

2. Технологичность обработки: оценка легкости обработки, включая силы резания, образование стружки и износ инструментов. Материалы с хорошей технологичностью обеспечивают эффективный процесс и долговечность инструмента.

3. Тепловые свойства: учитывать теплопроводность и коэффициент теплового расширения. Эти параметры влияют на рассеивание тепла, термическую и размерную стабильность во время обработки.

4. Химическая стойкость: определять устойчивость к коррозии, химическому разрушению и воздействию окружающей среды. Особенно важно для аэрокосмической, автомобильной и химической промышленности.

5. Стоимость: оценивать цену за единицу и доступность. Некоторые материалы более экономичны для определенных применений, другие обладают уникальными свойствами, оправдывающими высокую стоимость.

6. Регуляторные требования: в некоторых отраслях необходимо соблюдение стандартов и сертификаций. Убедиться, что выбранный материал соответствует требованиям нормативных документов.

Учитывая эти факторы, разработчики и производители могут выбрать оптимальный материал для ЧПУ обработки, обеспечивая максимальную производительность и функциональность деталей.

Преимущества и области применения ЧПУ обработки

Преимущества ЧПУ обработки

ЧПУ обработка предлагает множество преимуществ по сравнению с традиционными методами:

1. Высокая точность и повторяемость: станки с ЧПУ стабильно достигают строгих допусков и производят высокоточные детали. Управление с помощью компьютера исключает ошибки, связанные с ручным �пр�вл�нием.

2. Пов�ш�н�ая �роизводительность: автоматизация процессов позволяет ускорить производство и сократить время цикла. Многокоординатные движения обеспечивают одновременное выполнение операций, увеличивая эффективность.

3. Универсальность и гибкость: станки с ЧПУ могут выполнять различные операции — точение, фрезерование, сверление и нарезание резьбы. Они легко адаптируются к сложной геометрии и позволяют быстро менять настройки.

4. Повторяемые и стабильные результаты: станки с ЧПУ способны воспроизводить идентичные детали с высокой точностью, что важно для массового производства и высоких требований к однородности.

5. Свобода проектирования и сложность: ЧПУ обработка позволяет создавать сложные детали, которые трудно или невозможно изготовить традиционными способами. Интеграция CAD/CAM обеспечивает прямую передачу цифровых моделей в производство.

6. Экономичность при больших объемах: после разработки и оптимизации программы ЧПУ обработка становится рентабельной при крупносерийном производстве. Высокий уровень автоматизации снижает затраты на труд и повышает общую эффективность.

Области применения ЧПУ обработки

ЧПУ обработка широко применяется в различных отраслях, включая:

1. Аэрокосмическая и оборонная промышленность: производство критически важных компонентов для самолетов, спутников, ракет и военной техники. Изготовление деталей с высокой точностью, соответствием размерных параметров и строгим соблюдением стандартов.

2. Автомобильная промышленность: ЧПУ обработка используется

для производства компонентов двигателей, трансмиссий, шасси, а также внутренних и внешних отделочных элементов. Позволяет создавать сложные формы с жесткими допусками и стабильным качеством.

3. Медицина и здравоохранение: изготовление хирургических инструментов, ортопедических имплантатов, протезов, стоматологических компонентов и частей медицинского оборудования. Обеспечивает необходимую точность и качество для медицинских целей.

4. Электроника: производство печатных плат (PCB), электрических разъемов, корпусов и радиа�оров. Поз�ол�е� с�здавать сложные конструкции и точные элементы для электронных компонентов.

5. Энергет ика и производство электроэнергии: изготовление деталей для турбин, генераторов, насосов и клапанов, используемых на электростанциях. Гарантирует точность и надежность компонентов в условиях высоких нагрузок.

6. Промышленное оборудование: производство машин, деталей для тяжелого оборудования и инструментальных компонентов. Позволяет создавать индивидуальные детали с жесткими допусками и сложной геометрией.

7. Потребительские товары: изготовление бытовой техники, мебели, спортивного инвентаря и предметов роскоши. Обеспечивает возможность создавать эстетичные дизайны и функциональные компоненты.

Дефекты и их предотвращение

Распространенные дефекты при ЧПУ обработке

К распространенным дефектам ЧПУ обработки относятся размерные отклонения, дефекты поверхности, заусенцы, следы от инструмента и деформация материала. Эти проблемы могут возникать из-за неправильного выбора инструмента, недостаточной калибровки станка, неправильных параметров обработки или неоднородности материала.

Методы предотвращения дефектов при ЧПУ обработке

Для предотвращения дефектов применяют меры: правильный выбор и обслуживание инструментов, точную калибровку станка, оптимизацию параметров обработки, эффективный контроль качества и тщательные методы инспекции. Внимание к деталям и постоянное совершенствование процессов помогают минимизировать дефекты и обеспечивать высокое качество изделий.

Постобработка и свойства обработки поверхности

Распространенные методы постобработки

Методы постобработки включают удаление заусенцев, полирование, шлифовку, окраску, анодирование, гальванопокрытие и другие. Эти техники улучшают внешний вид деталей, повышают качество поверхности и добавляют дополнительные функции, такие как коррозионная стойкость или электропроводность.

Распространенные методы обработки поверхности деталей после ЧПУ

Методы обработки поверхности вклю�ают а�о�ир�ва�ие, эл�кт�опокрытие, порошковое покрытие, пассивацию и различные виды покрытий. Эти процессы повышают долговечность, эстетичность и функциональность деталей, отвечая специфическим требованиям применения.

Сравнение процессов

ЧПУ обработка выделяется среди аналогичных процессов, таких как 3D-печать, литье под давлением и традиционные методы механической обработки. Несмотря на преимущества и ограничения каждого метода, ЧПУ обработка обеспечивает высокую точность, универсальность выбора материалов и эффективное производство сложных деталей.

Кейс по ЧПУ обработке

Neway — известная компания в области ЧПУ обработки с отличной репутацией за поставку высококачественных деталей для различных отраслей. Наш опыт, современное оборудование и ориентированность на удовлетворение клиента делают нас надежным партнером в проектах ЧПУ. Ознакомьтесь с нашими кейсовыми исследованиями, чтобы увидеть успешные сотрудничества и выдающиеся результаты.

Сколько стоит ЧПУ обработка?

Состав затрат

Стоимость ЧПУ обработки включает несколько факторов: стоимость материалов, расходы на оснастку, настройку станка, оплату труда, постобработку, контроль качества и накладные расходы. Каждый компонент влияет на общую стоимость изготовления детали.

12.2 Способы снижения затрат

Для уменьшения стоимости производства с ЧПУ учитывайте оптимизацию материалов, эффективное использование инструментов, упрощение процессов, сокращение отходов и экономию на масштабе. Сотрудничество с опытным партнером, таким как Neway, также помогает оптимизировать затраты благодаря профессионализму и эффективному управлению проектами.

Тенденции и развитие

ЧПУ обработка продолжает развиваться благодаря технологическому прогрессу. Тенденции, такие как автоматизация, интеграция искусственного интеллекта, улучшенная связь станков и передовые технологии инструментов, формируют будущее отрасли. Ожидаются постоянные улучшения скорости, точности и эффективности производства.

Почему выбирают нас

Neway: ваш надежный партнер в ЧПУ �бра�отк�

С Neway вы �олуча�те исключительные услуги ЧПУ обработки. Мы поставляем высококачественные детали с точностью и эффективностью, соответствуя строгим требованиям различных отраслей. Выбирайте нас за передовое оборудование, квалифицированную инженерную команду и стремление к удовлетворению клиентов.

Не упустите наше специальное предложение! Новые клиенты получают скидку 20% на первый заказ. Оцените качество ЧПУ обработки от Neway уже сегодня.

Заключение

ЧПУ обработка — это высокоэффективный и точный процесс производства, который предлагает множество преимуществ с точки зрения качества, повторяемости и изготовления сложных деталей. Понимание этапов работы, материалов, особенностей проектирования и опций постобработки позволяет оптимизировать проекты ЧПУ для достижения успеха. При выборе поставщика услуг ЧПУ обратитесь к Neway за их опытом, передовыми возможностями и обязательством поставлять высококачественные детали. Не пропустите наше специальное предложение — скидка 20% на первый заказ! Свяжитесь с Neway сегодня, чтобы обсудить ваши потребности в ЧПУ обработке и воспользоваться надежными услугами.